整(zhěng)機全三維(wéi)仿真(zhēn)技術加速(sù)航空發動機(jī)研發

2023-7-18 來源:航空(kōng)動力(lì) 作者:張衡 曾軍 張劍

導(dǎo)語

整機全三維仿真技術(shù)作為加快航空發(fā)動(dòng)機(jī)研發的數(shù)字引擎,可在虛擬數字空間實現發動機整機全三維性能高精度快(kuài)速預測,解決發動機整機匹配問題,縮短研(yán)發周期、降低研製風險和成本,實現從傳統設計到預測設計的模式轉變,加速航空發動機研發進程。

傳統航空發動機的研製采用的是“設計、試驗驗(yàn)證、修改設計(jì)、再試驗”反複迭代的(de)串行研製模式,特別是整機性能更是需要通過大量的試驗進行(háng)驗證,這將導致驗證周(zhōu)期長、試驗成本和風險高,無法滿足當前航空發動機快速研製的需求(qiú)[1-2]。目前,整機性能評估方法主要停留在一維階段,各個部件之間的參數傳遞精度、維度都比較低,極大地影響了(le)發動機整機(jī)性能參數的準確評估[3]。隨著計算流體力學(CFD)技(jì)術(shù)和信息技術的快速發展,發動機整機全三維仿真已經成為可能,該技(jì)術可預測發動機穩態條件下(xià)的整機(jī)性能、預估部件之間匹(pǐ)配工作狀態、指導部件之(zhī)間一體化設(shè)計、為部件設計提供技術依據。同時,整機仿真(zhēn)工作有助於促進航空發動機整機研發從一維向三維設計發展,極大地提高航空(kōng)發動機總體設計精度和水平,進(jìn)一步完善航空發動機設計體係。

研究方案

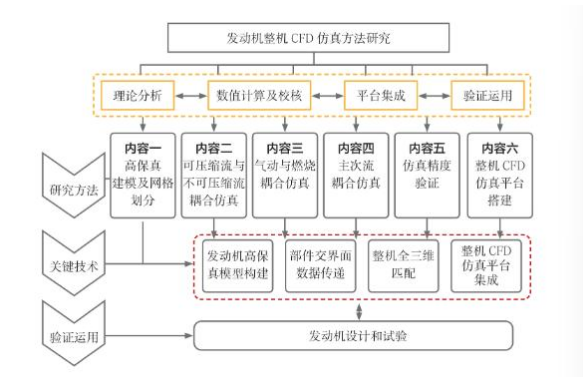

為快速形成整(zhěng)機全三維仿真能力,加快推進整機仿真技術在發動機工程研製中的轉化運用,急需做(zuò)到(dào)提高仿真精度和加快仿真進度。為此,創新團隊按照航空發動機正向研發的思路,提出了航(háng)空發動(dòng)機整機CFD仿真方(fāng)法研究方案,如圖1所示。一方麵,為提高(gāo)整機仿真精度,通過開展整機複雜模型建模方法、網格生成技術(shù)、高精度求解算法等方(fāng)法研究(jiū),形成一套適合(hé)工程使用的(de)整機仿真方(fāng)法與工具;另一方麵,為加快仿真進度、縮短整機仿真周期,開發了一套標準化的整機仿真(zhēn)平台,優化仿真流程、集成核心算法、固化仿真經驗,最終(zhōng)建立整機全三維仿真設計體係,以支持航空發動機快速(sù)研製。

圖1 項目研究方(fāng)案

關鍵技術

整機全三維仿真關鍵(jiàn)技術主(zhǔ)要包括高保真模型構建技術、部件交界麵數據傳遞技(jì)術、整(zhěng)機全三維匹配技術、整機CFD仿真平(píng)台集成技術(shù)。為攻(gōng)克上述關鍵技術(shù),開展了以下6個方(fāng)麵(miàn)的研究工作。

高保真幾何建模及網(wǎng)格劃分

針對發動機整機模型(xíng)保真度問題,開展了(le)整機高保(bǎo)真幾何模型快速獲取方法研究。為提高模型精度,全方位梳理了發動機各部件真實技術狀態,例如,風扇、壓氣機可調導向葉片根尖間隙,渦(wō)輪葉片軸向、徑向間隙,可調噴管喉部麵積等,以提高發動機模型保真度。掌握(wò)了整(zhěng)機(jī)各部件高保真物理模(mó)型快速處理方法,葉輪機部件直接采用定製葉型輸出(chū)文件,通過程(chéng)序轉化輸(shū)出標準化的格式。燃燒室、加力燃燒室、噴(pēn)管等采用計算機輔助(zhù)設計(CAD)軟件生成三維實體,並對細節結構進行適當簡化,通過該(gāi)方法解(jiě)決了整機複(fù)雜模型高保真幾何建模關鍵技術,完成了整機複雜模型界麵(miàn)劃分及內流域模型構建。

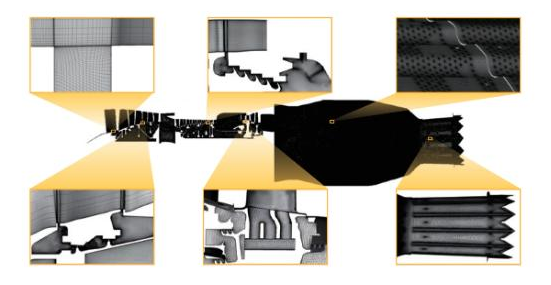

隨後,開展了整機幾何模型網(wǎng)格快(kuài)速劃分方法研(yán)究。針對常規的(de)壓(yā)氣機流道及渦輪流道網(wǎng)格劃分可以采用模板化的全六(liù)麵體網格(gé)劃(huá)分工(gōng)具生成,但(dàn)針對部分非常複雜的幾何模型,如發動(dòng)機外涵道、燃燒(shāo)室(shì)、加力燃燒室及噴(pēn)管的網格劃分需要采用非結構化網格生(shēng)成工具進(jìn)行劃分。通過深入研究複雜結構網格的分(fèn)網策略,將幾何結構關鍵參數對分網結果(guǒ)的影響規律進行提煉和總結,最後(hòu)生成自動化分網腳(jiǎo)本文件,實(shí)現上億級網格的自動化快速劃分。通過該方法完成了(le)整機各部件複雜模型網格劃分,並(bìng)串裝完成整機網格模型,如(rú)圖2所示。

圖2 發動機整機及局部網格示例

可壓縮流與不可壓縮流高精度耦合仿真

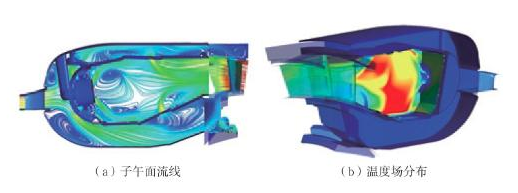

為解決可壓縮流與不可(kě)壓縮流耦合仿真問題,針對發動機風(fēng)扇、壓氣機、渦輪等(děng)高速可壓縮流與燃燒室及部件(jiàn)盤腔等低(dī)速不可壓流相(xiàng)互耦合仿真方法進(jìn)行了研究。重點開展了燃燒室與渦輪部件耦合求解方法研(yán)究。從發動機燃燒室與渦輪耦合仿真結果,可(kě)以看到主燃燒室核心區速度很低,屬於(yú)不可壓縮流動,渦輪導向器區域為高速的可壓縮流,通過(guò)多方位對湍流模型(xíng)參數選取及(jí)交界(jiè)麵數據傳遞參數的(de)設定,最終實現(xiàn)了主燃(rán)燒室與(yǔ)渦輪高精度耦合仿真(zhēn)(見圖3),獲取了不可壓縮流與可(kě)壓(yā)縮(suō)流參數的高精度耦(ǒu)合數據(jù)傳遞(dì)方法。

圖3 發動機燃燒室與(yǔ)渦(wō)輪耦(ǒu)合仿真

高精度氣動與燃燒耦合仿真

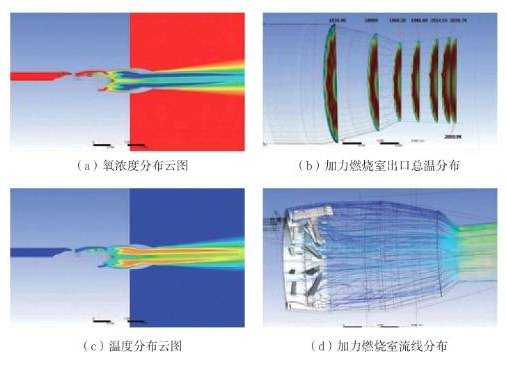

由於燃燒室(shì)或加力(lì)燃燒室內部存在燃油的霧(wù)化、蒸發、摻混、快速化學(xué)反應等多(duō)相流流動特點,而壓氣機、渦輪內部高速流動存在高流動曲率、激波(bō)尾跡邊界層相互作用、封嚴流與主流相互摻(chān)混現象。因此,燃燒室(shì)流動模(mó)擬和葉輪機部件內流存在(zài)非常明顯的差(chà)異,需要對氣動與燃燒耦合仿真模型進行針對(duì)性研究,從而(ér)確保較(jiào)高的仿(fǎng)真精度。重點需要突破複雜反應流和(hé)葉輪機械高速內流高精度仿真模(mó)擬技術,並結合當前模擬仿真結果和試驗結果,對模型參數進行考核驗證和精度評(píng)判。為此,針對整機全加力狀態全(quán)三維仿真存(cún)在的(de)燃燒(shāo)模(mó)型精度低的問題,對加力燃燒模型進(jìn)行了改進,攻克了(le)加力出(chū)口溫度(dù)過高問題,並形成了一套具有完全自主知識產(chǎn)權的新化學反應模型(xíng),評估精度提升40%以上。圖4為一型發動機全加力狀態下整機全三(sān)維仿真結果,通過與試驗數據對比表明,加力燃燒室出口溫度(dù)評估精度得到大幅提高,並準確獲取(qǔ)了發動機最大狀態下的性(xìng)能參數。

圖4 發動機全加力狀態(tài)高精(jīng)度氣動與燃燒耦合仿真

發動機主流與空氣係統(tǒng)次流耦合仿真

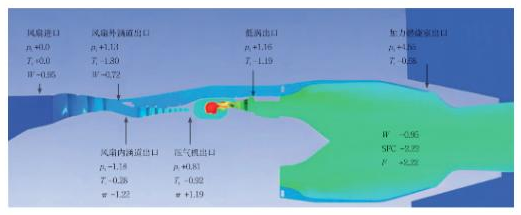

為了認識發動機主流路、容腔流路(lù)和盤腔流路相互幹擾作用下的內部流動特征,精準評估(gū)發動機軸向力、空(kōng)氣係統流路詳細分配,進一步提高發動機整(zhěng)機全三維仿真精度,需開展考慮主次流影響的發動機整機全三維仿真研究[4]。考慮到整機主(zhǔ)次流全(quán)三維模型複(fù)雜、網格量大、計算時間長等問題,為減小技術風險,采用由簡到繁、由易到難(nán)的研究方法。首(shǒu)先開展了考慮主次(cì)流影響的風(fēng)扇、壓氣機、渦輪等單部件仿真技(jì)術研究,獲取單部件主次流耦合流動規律及仿真方法,隨後(hòu)將各部件網格模型進(jìn)行組裝並通過賦值初場方式進行計算求解,獲得了發(fā)動機整機(jī)全三維主次流耦合仿真結果。通過與試驗結果對比,考慮了主次流耦(ǒu)合的整機全(quán)三維仿真結果精度更(gèng)高,同時還可以精準獲取發動機轉子軸向力與整機空氣係統流量分配,軸向力評估精度高達(dá)5%,空氣流量分配精度為2%,這為發動(dòng)機設計和試(shì)驗提供了良好的數據支撐作用。

整機仿真精度驗證

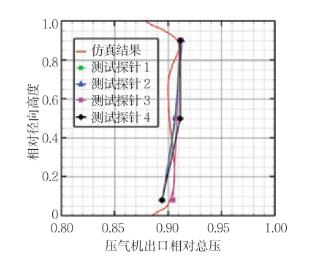

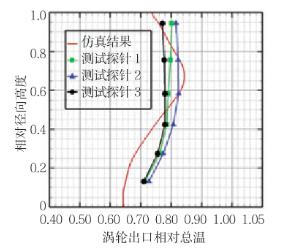

為驗證整(zhěng)機仿真精度,提高整(zhěng)機仿真方(fāng)法的工程適用性,開展了基於發(fā)動機係統的試驗數據整理及分析工(gōng)作(zuò),實(shí)現了對整機(jī)全三(sān)維仿真方法的校核與精度的驗證,發展一套高精度的整機性能預測(cè)方法。圖5為(wéi)一型小涵道比發動機整機CFD仿真(zhēn)結果與試驗(yàn)測量(liàng)結果對比,其中pt為總壓、Tt為總溫、W 為流量、π 為部件膨脹比(bǐ)、F 為發動機推力,SFC為耗油率[5],經過試驗數(shù)據驗證表明整機性能預測模(mó)型具有較高的評(píng)估精度(dù),發動機進口流量偏差為1%以內,推力偏差為2%左右。圖6與圖7分別(bié)給出了壓氣機與渦輪出口參數沿徑向分布與試(shì)驗對比曲線,通過對比分析發現三維(wéi)仿真獲取的徑向參數分(fèn)布精度為3%左右,充分表明發動機整機全三(sān)維仿(fǎng)真技術已達到了(le)一個較(jiào)高的(de)水平,可以直接應用於(yú)航空發動機的設計和(hé)試驗。

圖5 小涵道比發動機整機仿真結果與試驗測量結果(guǒ)對比

圖6 壓氣(qì)機出口總壓徑向分布

圖7 低壓渦輪出口總(zǒng)溫徑向分布

整機CFD數字化仿(fǎng)真及管(guǎn)理平台

為提高整機仿真效率,實現參數自動化、標準化輸入輸出,搭建了整機CFD數字化仿真及管(guǎn)理平台,實現對各部件模型、網格、邊界條件集中統一管理,確保(bǎo)獲取的模(mó)型與網格(gé)能實時隨發動機真實技術狀態更新(xīn)而自動更新。搭建完成的整機全三維仿(fǎng)真平台集成了整機仿(fǎng)真(zhēn)自動化的(de)前後處(chù)理模塊,可實現對計(jì)算模型的邊界條件(jiàn)快速加載與整機性(xìng)能參數的快速獲取,讓仿真(zhēn)耗時從原有的16周降低(dī)到隻有4周,大幅提(tí)升了仿真效率。

結(jié)束語

航空發動機整機全三維仿(fǎng)真技術實現了整(zhěng)機(jī)性能參數的快速高精度預(yù)測(cè),借助整(zhěng)機仿真,加速了發動機的研製步伐,縮短了(le)研製周期,降低試驗風險,確保了“設計一(yī)次到位,試驗一次成功”。目前,該(gāi)方(fāng)法已通(tōng)過多個型號發動機項目的成(chéng)功實踐,指導了發(fā)動機設計(jì)、試驗及排故工作(zuò),充分(fèn)驗證(zhèng)了(le)創新項(xiàng)目對加快航空發動研製的重要意義。同時,創新團隊還總結了(le)項目成果,全方位梳理(lǐ)了(le)整(zhěng)機仿真流程,搭(dā)建了一套完善的數字化仿真平台,總結(jié)出了一係列設計(jì)標準、指南和規範,為豐(fēng)富與完(wán)善研發體係建設提供了有力(lì)支撐。

投稿箱:

如果您有機(jī)床行業、企(qǐ)業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企(qǐ)業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機(jī)床產量數據

- 2024年(nián)11月(yuè) 分地區金屬切削(xuē)機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

博文選萃

| 更多

- 機(jī)械加(jiā)工過程圖示

- 判(pàn)斷一台加工中心(xīn)精度的幾種辦法

- 中走絲線(xiàn)切割機(jī)床的發展趨勢

- 國產數(shù)控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板(bǎn)做了十多年,為何還是(shì)小作坊?

- 機械行業最新自殺性營(yíng)銷,害人害(hài)己!不倒閉才

- 製造(zào)業大逃亡

- 智能時代,少談點智造,多(duō)談點製造

- 現實麵前,國人沉默。製造業的騰飛,要(yào)從機床

- 一文搞懂數控車床加工刀具(jù)補(bǔ)償功能

- 車床鑽孔攻(gōng)螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工(gōng)藝的區(qū)別(bié)