淺談 3D 打印(yìn)與(yǔ)切削混合製造工藝的原理與(yǔ)應用

2022-4-22 來源(yuán): 山(shān)東理工大學機械工程學院 作者: 高(gāo)希坤

1. 引言

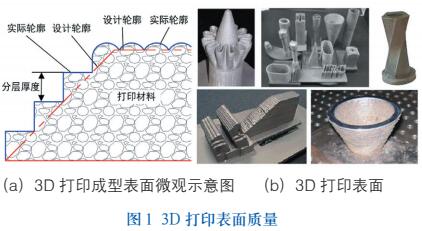

3D 打印增(zēng)材製造成形的最大特點是分層製造(zào),從原理上就(jiù)使得采用 3D 打印所製作工件的幾何尺寸精度和(hé)表麵質量比(bǐ)著(zhe)傳統減材製造的工件(jiàn)較差。如(rú)圖(tú) 1(a)所(suǒ)示,可以直觀地看到(dào) 3D打印成(chéng)型(xíng)表麵微觀結(jié)構(gòu)表麵的粗糙度在不同(tóng)的特征上差異較大,如圖 1(b)所示,采用激光或電子束 3D 打印成型的工件,由肉眼可清晰觀察到 3D 打(dǎ)印工(gōng)件的表麵紋路。

目(mù)前,應用 SLM 技術 3D 打印的零件尺寸精度為 20~50μm,表麵粗糙度為 5~50μm。因(yīn)此,由 3D 打印製造的零(líng)件,還需要根據(jù)具體要(yào)求進行整形、切削(磨(mó)削)、拋光或噴丸等後續(xù)處理(lǐ)。如(rú)果僅(jǐn)考慮工件的(de)外形幾何尺寸和外表麵質量,可以將 3D 打印完畢的工件進行數控切削加工,以獲得滿(mǎn)足要求的零件。但是,對於(yú)同時具(jù)有(yǒu)較高精度(dù)要(yào)求內外幾何特(tè)征的零(líng)件,典型的如隨形模具,則以上工藝難以實現。因此,為了同時獲得 3D 打印高效製造的能力與減材製造的高精度,有(yǒu)必要研究與開發各種形式的增減材混合

製造技術。

2. 增減材混合製造原(yuán)理

增減材混合製造的工作原理是將 3D 打印(yìn)技術與數控切削技術相結合,在同一(yī)台機床上實現加法和減法的製造(zào)。增減材混合製造一般采取將3D 打印裝置安裝在數控切削機床(chuáng)上,實現工件的快速 3D 打印,並(bìng)在同一台機(jī)床上進行(háng)數控切削加工,工件(jiàn)表(biǎo)麵(miàn)粗糙度可以達到納米級。增減材混合製造不僅避免了原本在 3D 打印機床與(yǔ)數控切削機床轉(zhuǎn)換時時工件的夾(jiá)持和取(qǔ)放所帶來的定位誤差,提高製造精度與生產效率,而且也節省設備(bèi)的占地麵積,降低(dī)製(zhì)造成本。

考慮到數控銑削加工的靈活性,切削機床多采用數控銑削機床,也有采(cǎi)用(yòng)磨削或(huò)其他類型的(de)機床。

根據具體的工件要求,可以(yǐ)采取少層 3D 打(dǎ)印 + 切削、多層(céng) 3D 打印 + 切削、3D 打印(yìn)完畢(bì)+ 切削等增減材混合製造的方式。其(qí)中,少層或(huò)多層 3D 打印 + 切(qiē)削的方(fāng)式主要用於製造含有複雜內(nèi)外型麵特征的零件,使得 3D 打印完畢之(zhī)後難以切削的工件特征得以精密切削,獲得高尺寸精度和高表麵質量的全工件特征。3D 打印完畢 + 切削等增減材混合製造的方式(shì)適合於沒有複雜(zá)內外型麵特征的零件製造,這一方式與 3D 打印完畢之後再進行切削加工類(lèi)似,但是由於工件不用二次裝夾,有效(xiào)減(jiǎn)少定位誤差,提高製造效率和製造精度。基於目前的技術,從(cóng)生產成本上看,采用少層或多層 3D 打印 + 切削的方式,在機床內反複進行 3D 打印造型與切(qiē)削的複合加工,生產成本最高。采用 3D 打印完畢 + 切削等增減材混合製造的方式,3D 打印造型後在機床內做一(yī)次性切削精加工,生產成本適(shì)中。不具備增減(jiǎn)材混合製造機床條件下,對於精度要求(qiú)一般(bān)的工件,3D 打印造型後,在其他(tā)機床上做切削(xuē)精加工,生產成本最低。應該指出的是,雖然各種製造方式的生產成本差異(yì)較大,但是,從(cóng)製造質(zhì)量(liàng)上看,費用較高(gāo)的製造方式,質量也比較高。

3. 增減材混合製造應用(yòng)

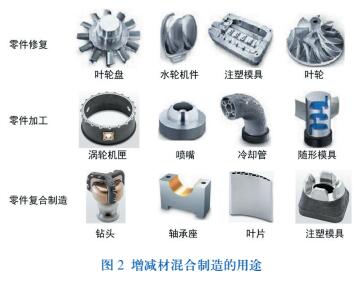

增減材混合製(zhì)造的用(yòng)途非常(cháng)廣,理論上講,3D 打印製造(zào)的應用領域,也就(jiù)是增減材(cái)混合製造的應用領域,隻不過根據不同的 3D 打印方式製作,所采用的(de)具體減材製造的工藝和工裝會是(shì)多種多樣的。采(cǎi)用各種不(bú)同 3D 打印方式製作的零件,均可以采用增減(jiǎn)材混合製造的方式來提高尺寸精度和表麵質量。以 DMG-MORI 公司的增減材混合機床製造為例,如圖 2 所示,可以(yǐ)用作零件修複、零件加工和零件直接(jiē)製造。

帶有隨形冷(lěng)卻水道的模具組件製造是增(zēng)減(jiǎn)材混合製造(zào)的一個重(chóng)要應用(yòng)領域(yù)。冷卻水道在模具中的形狀不是直(zhí)線型,而是隨著注塑製品的外形變化。注塑(sù)模具冷卻的常用辦法是(shì)在模(mó)具內開設冷卻水通道(dào),利用(yòng)循(xún)環流動的(de)冷卻水帶走模具的熱量。傳統(tǒng)的模具組件是采用交叉鑽孔等工(gōng)藝技術(shù)來製造注塑模具的冷卻水路,而(ér)隨形冷卻(què)水路通道是自(zì)由彎曲的,能夠與注(zhù)塑零(líng)件的幾何形狀緊密貼合,使得注(zhù)塑過程中能夠更加快速的帶走(zǒu)熱量,顯著縮短冷卻時間。帶有隨形冷卻水路的模具組件使得注塑模具的(de)循環時間減少 10%至40%,在製造塑(sù)料部件時能夠(gòu)增加(jiā) 30%~50%的產量,大幅度降低注塑(sù)生產的成(chéng)本,同時,由(yóu)於采(cǎi)用了隨形冷卻水道,注塑生產的零件整體質量得以提高,並大幅度減少(shǎo)了翹曲變形。采用傳(chuán)統製造工藝,隨形冷卻水路難以采用和製作,采用 3D 打印技術,則完全沒有技術障礙。

但是,單純采用(yòng) 3D 打印技術並不能夠保證模具的質量(liàng),而且隨形流道在 3D 打印完成(chéng)之後,沒有工藝(yì)可(kě)以采用以有效地進行精密加工,流道的(de)表麵質(zhì)量不(bú)可控,尤其是一些細微直徑尺度的流(liú)道,長時間通冷卻水之後會造成流道的堵塞,有可能會提前使(shǐ)得模具報廢。而采用(yòng)增減材混合製造技術,這一問題迎刃而解,可以獲得具有同樣精度和表麵質量的內表麵(miàn)和外表麵(miàn),完全滿足所需設計要(yào)求。

船舶用(yòng)零部件製造是增減材混合製造的另外一個重要應用領域。由於(yú)船舶(bó)配套零部件(jiàn)批量小(xiǎo),較多的(de)屬於非(fēi)標產品,如(rú)螺旋槳、螺旋銷、箱式熱交換器等,特別適合(hé)增減材混合製造。其中,增減材混合(hé)製造的船用螺(luó)旋槳直徑為(wéi) 1.35m,重(chóng)量為 400kg,材料(liào)為(wéi)鎳鋁青銅合金,這種螺旋槳已經通過了船(chuán)級社認可和批準使用。

根據 3D 打印方式(shì)的(de)不同,增減材混合製造的類型有(yǒu)多種,主要材料有(yǒu)熱塑性塑料(liào)、金屬、石膏、陶瓷等,材(cái)料類型主要有粉(fěn)末和線材,所用造型方式有激光(guāng)、電子束、熱熔等。根據(jù)減材方式的不同(tóng),主要有 3D 打印與車削、銑削、磨削等的增減材混合製造方(fāng)式。

4. 結語

增減材混合製造技術將 3D 打印技術與數(shù)控切(qiē)削技(jì)術(shù)有機的集成在一起,從原理上提高了生產效率、降低了生產成本、拓寬了產品原材料的加工(gōng)範圍,並有利於減少原材料消耗和切削液的使用,有利於環境保護,大力推動著 3D 打印技術在多個領域的實用化發展進程。因此(cǐ),增減(jiǎn)材(cái)混合製造具有廣(guǎng)闊的應用前景,必(bì)將得到越來越廣泛的應用。

投(tóu)稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合(hé)作(zuò),歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合(hé)作(zuò),歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情(qíng)況

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產(chǎn)量數(shù)據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削(xuē)機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情(qíng)況

- 2024年8月 新能(néng)源汽車產量(liàng)數據

- 2028年(nián)8月 基本型乘(chéng)用車(轎車)產量數據