數控車削中(zhōng)心典型零件的加工案例分析

2021-5-11 來源:廣西機電(diàn)技師學院 作者(zhě):付強

摘 要:由於(yú)我國工業水平的發展和技術能力的提升,使得(dé)數(shù)控機床車削已經逐漸的取代了過去所采用的車(chē)削方式,並很大程度的提(tí)升了車削的質量。那麽下麵我們就根據多年的工作經驗,來(lái)具體(tǐ)的介紹一下數控車削中心典型零件(jiàn)的加工案例。

關鍵(jiàn)詞:數控車(chē)床;車(chē)削加工;數(shù)控加工

數控零件加工方式非常多,而這些加工(gōng)方式對於各項工程來講都(dōu)具有不同程度的影(yǐng)響,因此一定要進行深入的研(yán)究。目前,對於典型零件的數控加(jiā)工程序編製是(shì)參與數控工作的人員(yuán)所一定要了解的一項技術,因此有必(bì)要予(yǔ)以(yǐ)高(gāo)度的重視,那麽下麵(miàn)我們就來具

體的討論一下相關的話題。

1.數控車削中心典型零件加工現狀

1.1 挑戰

當前,數(shù)控技術接受著諸多的挑戰,在這樣(yàng)的情(qíng)況下(xià),對零件車削的難度會不斷的(de)增大,不僅要合理的編(biān)輯有關程序,同(tóng)時還(hái)要保證加工的準(zhǔn)確性。過去所采用的數(shù)控機床,盡管也能夠進行有效的加工,不過隨著(zhe)時代的(de)進步已經無法滿足現代加工要(yào)求。所以企業一定要與時俱(jù)進,合理的完善數控機床,以(yǐ)此提升零件車(chē)削的整體質量。

1.2 機遇

隨(suí)著製造水平的迅速提升,使得(dé)零件車削加工(gōng)也迎來了發展的契機。在采用計算機進行加工以後,可以解決非常多的人力物力。因為目前(qián)加工人員比較稀缺(quē),所以很多企業更願意引(yǐn)進全新的數控技(jì)術,目前,已經開始用(yòng)機器取代了人為操(cāo)作,因此節省了一大(dà)部分的人力資源。此外,數控(kòng)車削的速度(dù)要比傳統的(de)車削(xuē)方式更快一些,因此(cǐ)可以明顯的(de)提升零件的生產量以及(jí)質量,這對於數(shù)控(kòng)的發(fā)展(zhǎn)十分有利。

2.數控車削中心典型零件加工案(àn)例

2.1 案例一

2.1.1 問題的提出

怎樣通過人工編程來對精準的找到加工軌跡,成為了數控車削零件(jiàn)過程中的一項(xiàng)重要工作,加工軌跡的具體情況會影響到零(líng)件加工(gōng)的實際精度(dù),而通過分析發現,采(cǎi)用加工軌(guǐ)跡(jì)逆向分析法能(néng)夠(gòu)準確的掌握加工軌(guǐ)跡。

2.1.2 工藝路線分析(xī)

對刀具軌跡的研究:在進行加工的時候,剛開始要用粗加工(gōng)的(de)方式,之後再進行精加工,采用逆向(xiàng)分析法(fǎ),則是要先做精加工(gōng),之後進行(háng)粗加工。

精加工:通常背吃刀量要控製在 0.5mm,並采用直徑編(biān)程,這樣一來,在結束粗加工以後,25 的外圓麵則是(shì) Φ26×(Φ25+0.5×2),Φ15 的外圓麵是 16(Φ15+0.5 ×2);在這(zhè)樣的情況下就會形成 Φ26,其非常的重要,能夠與 25 精加工所剩量的直徑進行融合(hé),所(suǒ)以(yǐ)能夠得出加工長度會達 35;對外(wài)車削 Φ31+2.5×2=Φ36 會超(chāo)過毛 Φ35,因此隻能進行研究而無法(fǎ)進行車削(xuē)。

2.2 案例二

2.2.1 問題的提(tí)出

若想在數控加工期間合理的進行程(chéng)序編程(chéng),那麽則一定要掌握零件的對稱性、全等性等。比如在進行加工的過程中,要是毛坯直(zhí)徑達到了 32,采用(yòng)的是碳(tàn)素鋼,那麽粗加工和精加(jiā)工時直徑會分別是(shì) 5mm 和 0.5mm,在這種情況愛應怎樣合理控製(zhì)子(zǐ)程序控製加(jiā)工

軌跡?

2.2.2 工藝路線分析

可以(yǐ)通過加工(gōng)軌跡逆(nì)向分析法來對工藝(yì)軌跡進行分析。 精加工軌(guǐ)跡,要把精加工(gōng)輪廓(kuò)往外等距(jù)移動 0.5mm,以此來當做粗加工最後的刀(dāo)走(zǒu)軌跡,此外還要把(bǎ)精加工輪廓往外挪動 5.5,以此來當做往後數(shù)第二刀的走刀軌跡,這個時(shí)候在(zài) Φ21.2 的(de)地方,依然還會存在粗加工餘量,為 5.3mm。而位於 R40 處,加工所(suǒ)剩下(xià)的量要超過 5.3mm,也就是超過粗加工吃刀量,所以還需要再進(jìn)行一刀粗加工。把精(jīng)加工輪廓往外移動 10.5mm,以當做粗加往後數第三走刀的軌(guǐ)跡,這(zhè)個時候在(zài) Φ24 就可以走空刀。而在進行加工的過程中,要把往後數第三刀粗加工當做首刀的走刀軌跡。不過在零件的右側粗加(jiā)工剩(shèng)下的為 32-10.5=21.5mm,在這(zhè)樣的情況下要斜切三刀。

2.3 加工程序設計

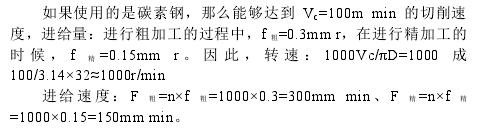

2.3.1 計算機床轉速以(yǐ)及進給速度

2.3.2 編製加工程序(xù)

除了斜(xié)切三刀,另外的走刀軌跡都存在重複性(xìng),因此(cǐ)能(néng)夠在編製程序的時(shí)候運用子程序。

3.數控車削中心典(diǎn)型零件加工分析(xī)

3.1 合理的采用刀具

在對典型(xíng)零(líng)件進行數控(kòng)車(chē)削的過(guò)程中(zhōng),一定要采用合適的刀具,通常情況下(xià)主要是根據零件的實際情況和(hé)具體的(de)加工工藝來進行選擇。一部(bù)分硬(yìng)度較大的刀具(jù)材料具有充分的(de)耐磨度,因此可以做好對硬材料的車削。同(tóng)時在進行生產期間,還能夠提升一(yī)定的經濟收益(yì)。尤其是對於陶瓷來講(jiǎng),在以後會得到普遍的使用。所以如(rú)何正確的采用硬材料,合理的設置刀具的參數,某種意義上來講會決定加工的(de)質量。通常(cháng)所采用的塗層(céng)硬質合金就具有(yǒu)理想的耐磨性,一般比較適合用於(yú)硬質合金刀具當中。一般塗層厚度要低於17um,熱傳導係數要(yào)低於工件材料的(de)係數,這樣(yàng)一來就可以降低(dī)切削時候的摩擦力以及切削(xuē)熱。在這些年當中,很多企(qǐ)業都在更換土層材料來(lái)提高刀具的使用效果,從而明顯的加強了零件車削的質量。

3.2 選擇切削用量

刀具材(cái)料會決定切削的用量。例如:鈦合金不具備較強的導熱性,因此在(zài)切削的過程(chéng)中要(yào)盡量的慢一些,以此(cǐ)來減少所形成的熱(rè)量。而在確立切(qiē)削參數(shù)的時候,要采用最為合理的進給率和切削(xuē)深度,從而就可以避免(miǎn)刀具受到損(sǔn)壞。

小(xiǎo)結

通過以上內容我們能夠了解到,在對典型零件進行數控車削的時候要全麵分析各種情況。而怎樣才可以在車削的過(guò)程中展現出數控的價值,是相關工作者所(suǒ)要重視的問題。這就要求在(zài)工作(zuò)期間要盡(jìn)可能的采用具有實用性的方式,以此來全麵提升零件車削的精準度。本文希望通過上述所列舉(jǔ)的實例,能夠(gòu)為將來的零件車削工作起到參考的作用(yòng)。

投稿箱:

如果您有機床(chuáng)行業、企(qǐ)業相關新聞(wén)稿件發表(biǎo),或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企(qǐ)業相關新聞(wén)稿件發表(biǎo),或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更(gèng)多(duō)相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬切削(xuē)機床產量數據(jù)

- 2024年11月 分地區金屬切(qiē)削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情(qíng)況

- 2024年10月 分地區金屬切削(xuē)機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽(qì)車(chē)銷(xiāo)量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎(jiào)車)產量數據

博文選萃

| 更多