普通(tōng)車床加工細長軸的工藝探究

2020-5-14 來源: 中石化江鑽石油機械有限公司(sī) 作者(zhě):何青青

摘要(yào):在普通長車床上加工細長軸(zhóu)零件時,由於長度和直徑的比值較大,在軸向(xiàng)和(hé)徑向切削(xuē)力(lì)的作用下很(hěn)容易造成細長軸零件彎曲變形與振動,加工中對操作者的技術水平要求很高。雖然目前我公司在加工細長(zhǎng)軸方麵已實(shí)現了批量(liàng)加工的能力,但是加工精度和生產效率方麵暫(zàn)且滿足不了實際需求,因此(cǐ)解決普通車床上加工細長軸外圓的難(nán)題就顯得尤為(wéi)重要。通過分析細長軸加工過程中產生變(biàn)形(xíng)的原因,合理調整裝夾方式(shì)和加工參(cān)數,設(shè)計新工裝,優化加工方法來提高加工效率,並且保證較高的加工質量,為細長(zhǎng)軸零(líng)件的大批量生產提供技術支持(chí)。

關鍵詞:細長軸;車削工藝;變形原因;加工方法

1、 概述

在機械加工中,長度與直徑之比大於 25(L/d>25)的(de)軸稱為細長軸。這類零件在(zài)卡爪夾持(chí)力、切削力、重力和頂尖軸向力的作用(yòng)下,加工過程中很容易產生(shēng)外圓表麵粗糙度低和彎曲(qǔ)的問題。因此,解決細長軸(zhóu)的(de)加工精(jīng)度和加工效率的問題,就(jiù)是控製加工過程中零件的受力及受熱變形的問題。

2、 細長軸車(chē)削的工藝特性

2.1 工件剛性很差,若卡爪、中心架和頂尖三個部位裝(zhuāng)夾不合適,受自由度的限製,易在軸向切削力、徑向切削力及重力的作用(yòng)下彎(wān)曲變形,從而產生細長軸的振動,直接影響加工精度(dù)和(hé)加工(gōng)效(xiào)率。

2.2 工件散熱性能差,加工中產生較大的切削熱而彎曲變形。

2.3 工件加(jiā)工中通常經曆粗車(chē)、半精車和精車的過程,單次切削時間長,刀具、工(gōng)件冷卻不及時、工件切削餘量不均對刀具損(sǔn)耗大,易產生竹(zhú)節狀的幾何形狀。

2.4 工件(jiàn)加工過程中,中心架子支撐外圓的圓周跳動量和表麵精度低,直接影響中心架的裝夾。

2.5 工件加工過程前,由於中心架兩個下(xià)支承滾輪的支撐力和一(yī)個上壓緊輪壓力調整不當,也會(huì)影響加工精(jīng)度(dù)。

3 、細長軸加工中彎曲變形的原因

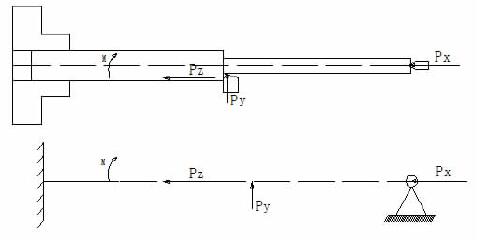

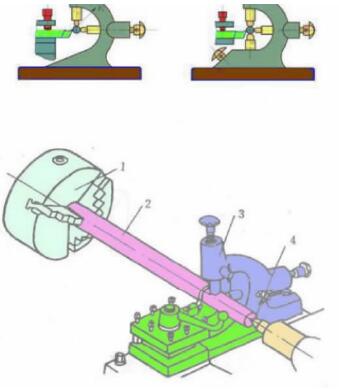

通常,裝夾細長軸零件原材料的方式有兩種,一種是“一夾一頂”的方式;另一種(zhǒng)是兩(liǎng)頂尖支撐的方式。我們根據設備特性,主要分析“一夾一頂”的裝(zhuāng)夾方式。如圖 1 所示。

3.1 切(qiē)削力導致的變形(xíng)

外圓加工過程中,切削力可以分解為軸向力 PX、徑向力(lì) PY及切向(xiàng)力 PZ。三種切削力對工件產生彎曲變(biàn)形的影響(xiǎng)是不同的。

3.1.1 軸向削力 PX的影響

軸向切削力平(píng)行作用在軸線方(fāng)向上。由於細長軸的剛性較差,軸向切削力 PX作(zuò)用在工件外圓(yuán)麵上,會(huì)以頂尖為支點對工件形成一(yī)個扭(niǔ)矩。當軸(zhóu)向切削力超過工件屈服強度時,便(biàn)產生

縱向彎曲變形。如圖 1 所示。

圖(tú) 1 軸向切削力 PX受力示意圖

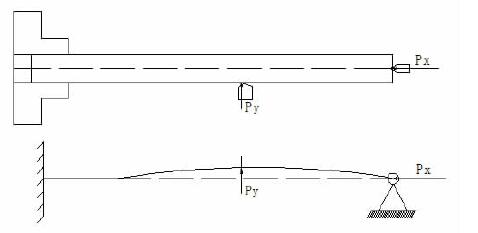

3.1.2 徑向(xiàng)力 PY的影響

徑向切削力 PY是垂直作用工件軸向方向上。由於細長軸的(de)剛性(xìng)較差,徑向會以卡爪和(hé)頂尖為支點將工件頂彎(wān)。同(tóng)樣,當徑向切削力超過工件屈服強度時,亦會生彎曲變形。如圖產 2 所示。

圖 2 徑向切削力 PY受力示意圖

3.2 切削熱產生的影響

由於加工過程中,卡盤和(hé)頂尖都是固定不動的,因此兩者(zhě)之間的距離也是固定不(bú)變的。切削中產生的切(qiē)削熱會(huì)造成工件熱伸長,工件受到 X 向(xiàng)自由度的限製產生(shēng)軸向擠(jǐ)壓,從而產(chǎn)生(shēng)彎曲(qǔ)變形。

4、 解決細長軸加工受力和熱(rè)變形的措施

4.1 優化工件裝夾方(fāng)法減少過定位受力

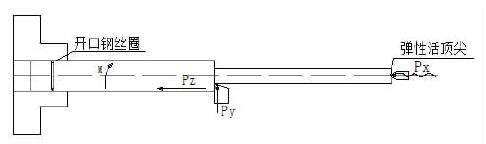

我單位在加工細長軸前,通(tōng)常采用“一夾一頂”的裝夾方式。主軸卡爪一般用 2~3 個(gè)牙齒長度(dù)夾緊工(gōng)件一端,,另一(yī)端使用頂尖固定預先加工好的頂尖孔,以確保工件能在(zài)同一軸線上自由旋轉。若卡爪裝夾工(gōng)件過長產生過定位、加(jiā)工前頂尖對頂尖孔的預緊力過(guò)大,車削時工件受熱伸長,以及機床長時間使用,造成主軸端軸(zhóu)心與頂尖軸心(xīn)產(chǎn)生不同軸,均會導致細長軸受到過定位和(hé)軸向擠壓力的作用彎曲(qǔ)變形。為解決此(cǐ)問題,我們在采用“一(yī)夾一頂”裝夾方式時,在卡爪端與細長軸之間墊入一個開口鋼絲圈,減少卡爪與工件接觸長度,消除安裝時(shí)的過定位。如圖 3 所示。

圖 3 一夾一頂裝夾的改進

4.2 優化(huà)工件車削剛性穩定切削力

在加工細長(zhǎng)軸外圓時,可(kě)使用中心架輔(fǔ)助支撐來增加工件(jiàn)剛性。一(yī)般加工細長軸使用中心架的方法有:

4.2.1 用中心架支承車細長軸

為增加工件車削時的剛性就需要降低細長軸長徑比,通常將中心(xīn)架支承在工件中段,對細長軸外圓進(jìn)行分(fèn)段車削。在使(shǐ)用中心架之前,必須在(zài)工件中間(jiān)車出一段 40~70mm 長,用於中心架頂頭體支承的“架子(zǐ)口”。加(jiā)工出的架子口表麵粗糙度及圓柱度需(xū)要以打表的方式控製在 0.04mm 以內;其次,車削時,中心(xīn)架的頂頭體滾輪(lún)或支承爪與工件(jiàn)架子口的接觸麵需加潤滑(huá)油保持潤滑。特別是支承爪的支承方式時(shí),可以在支承爪與(yǔ)工件架子口之(zhī)間加一層(céng)砂布或研磨劑進行研(yán)磨抱(bào)合,確保良好的接觸,以滿足細長軸外圓的加工精度(dù)。如圖 4 所示。

圖 4 中心架支撐(chēng)工件

4.2.2 用定心套筒(tǒng)支(zhī)承車細長軸

實際加工中,我們還會受到原材料直線度的影響,工件兩側切削量不同,會造成架(jià)子口尺寸和產品尺寸難以取(qǔ)舍。為(wéi)了解(jiě)決這個問題,我們設計製作定心(xīn)套筒工裝(zhuāng)輔助加工。定心套(tào)筒工裝的設計思路是:a.在工件中段以“虛擬四爪卡盤”的方式減少工件長徑比,降低車削架子口的繁瑣(suǒ)性;b.加工一套外圓精度(dù)較高、熱處理硬度(dù)適中、壁厚能強度要求的空心殼體;c.殼(ké)體長200~250mm,殼體內徑較工件外徑(jìng)大 30mm 左右,外徑不得(dé)大於中心架(jià)使用範圍;d. 在定心(xīn)套筒工裝兩端距離端麵 30mm 左右處,等分安裝四個 M16 的螺栓。

使用步驟是:a.吊裝工件前將定心套筒放置於工件中部,同時將八隻螺栓預緊於工件,確保定心套筒與(yǔ)工件的間(jiān)隙大體一致;b.使用“一夾一(yī)頂”的方式裝夾工件;c.用吸附於小刀架上的磁力百分(fèn)表,分別在定心套筒兩端(duān)進行徑向和軸向打表,調整並擰緊螺(luó)栓,確(què)保徑向和軸(zhóu)向誤差≤0.05mm;d.移動中心架至定子套筒中(zhōng)間部位(wèi),調整上下頂頭體讓滾輪與定心套筒外圓緊密接(jiē)觸,隨即可實施車削加工(gōng)。

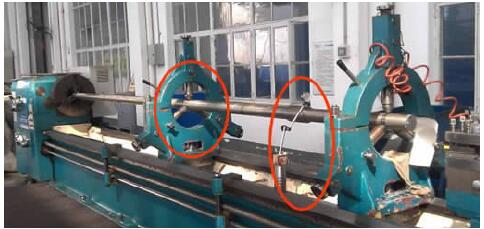

4.2.3 用跟(gēn)刀架支承車細長軸

跟刀架是一種固定在床鞍上,可以跟隨車刀(dāo)移動,支承(chéng)工件重力、抵消徑向切削力 PY、增加工(gōng)件的剛度的機(jī)床附帶(dài)工裝,通常有兩爪和三爪兩種。從而提高細長軸的形狀精度和(hé)表麵粗糙度。使用兩爪跟刀架時,工件自身重力以及車刀給工件的切削(xuē)抗力 PY,使工件貼住跟刀架的兩個支承爪上,這類跟刀架的弊端是半閉合支(zhī)撐。工件在旋轉切削時可能因原材料硬(yìng)度不均,切削抗力的變化導致工件瞬時離開支承爪而產生跳動;使用三(sān)爪(zhǎo)跟刀架時,工件受到三個支承塊的限製和切削抗力的作用,工件在 Y、Z 向自由度受限,車削時不易產生振動。因此,選用三爪(zhǎo)跟刀(dāo)架車細長軸至關重(chóng)要(yào)。如圖 5 所示。

圖 5 跟刀架使用示意圖(tú)

4.3 減(jiǎn)少工件的熱(rè)變(biàn)形伸長

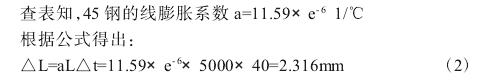

熱伸長量公式如下:△L=a L△t (1)式(1)中:a———材(cái)料線膨脹係數(1/℃);L———工件(jiàn)的總長(mm);△t- 工件升高的溫度(dù)(℃)。

例:車(chē)削直徑為 120mm,長度為 5000mm 的馬達轉子,材料為 45# 鋼,車(chē)削(xuē)時因受切削熱的影響,工件由原來的 15℃上升到 55℃,求這根細長軸的熱(rè)變形伸長(zhǎng)量(liàng)?

從式(2)計(jì)算可知,我公司這類產品所屬的細長軸熱(rè)變形伸長(zhǎng)量較大。同時(shí),裝夾中工件受到(dào)卡爪和頂尖(jiān)的限位,工件無法(fǎ)自由伸長,因而產生彎曲。為此,我們采(cǎi)取(qǔ)以下措施:

(1)使用彈性回轉頂尖,可有效減少工件熱變形伸長。

(2)加注充分的切削液,減少工件的溫升而引起熱變形。

(3)刀具保持鋒利,降低(dī)車刀與工件的摩擦熱。

5、 細長軸加工中常出現的問題和解決辦法

5.1 用中心架輔助分段加工細長軸,經常出現工(gōng)件外圓銜接不好的問題如何解決?

細長軸分段車(chē)削過程中,需每加工 100mm 長度即對(duì)外圓直徑實施測(cè)量,隨時調整中心架(jià)頂頭體緊固程(chéng)度,始終保證工件(jiàn)軸線與主軸軸線(xiàn)同軸,要求細長軸外(wài)圓尺(chǐ)寸控製在±0.02mm 以內。中心架一端外圓完成車削後將工件卸下,調頭重新裝夾車另一端或移動定心套筒工(gōng)裝至已加工麵重新找正繼續車削。由於細長軸分段車削是(shì)在兩次裝夾中完成的,常因操作不當造成外圓銜接處過渡部圓滑。因此,應注意以下事項:先(xiān)調整中心架下方兩個頂頭體,使其與(yǔ)工件外圓接觸。調節支撐力度過大(dà)不但會頂彎工(gōng)件,還會使頂頭體支承爪和工(gōng)件之間摩擦增大,導致(zhì)工件摩擦熱(rè)過(guò)大從(cóng)而變形;調節支(zhī)撐力度過小,中心架無(wú)法發揮作用,工(gōng)件在車(chē)削時會產生跳動。直接的判斷方式分兩種:一種是低速轉速打表找正,一種是中速旋轉進刀預刮削工件一圈,觀察(chá)工件表麵刀痕(hén)均勻性。調整好中心架兩個支撐頂(dǐng)頭體後,扣上蓋並調整壓緊端頂頭體,判斷其力(lì)度(dù)的方式(shì)與兩個(gè)支撐頂頭體相同。

細長軸車(chē)削過程中,需隨時(shí)觀察頂頭體與工件的接觸和磨損情況並及(jí)時調整,同(tóng)時時刻在接觸(chù)麵添加潤滑油或油基潤(rùn)滑液降(jiàng)低磨損。

5.2 用跟(gēn)刀架輔助車削細長軸時,外圓表麵產(chǎn)生(shēng)的“竹節形”如何解決?所謂(wèi)“竹節形”是車削的外圓尺寸忽大忽小,不均勻。用跟刀架輔助車削(xuē)細長軸,分析“竹節形”形(xíng)成的原因(yīn):反向切削過程中(zhōng),跟刀架支撐爪調整的預緊力過大,此時(shí)車削(xuē)點靠近工件尾端且工件剛性好、工件受到頂尖(jiān)的約束,可按初(chū)定的進刀(dāo)量正常車削出所需的外徑。車削一段(duàn)長度後工件剛度逐漸(jiàn)下降,跟刀架支撐爪也逐步釋放壓緊力(lì),將工件壓向車刀,造成吃(chī)刀量增大,導致軸外(wài)徑縮小;隨(suí)後,當跟刀架支撐爪跟到尺寸縮小(xiǎo)的軸外徑時,支撐爪向外壓向(xiàng)工件的力(lì)度降低,車削抗力將(jiāng)工件壓向支撐爪,造成吃(chī)刀量減小(xiǎo),導致軸外徑增大。隨後這樣有規律的變形,直接(jiē)造成軸外圓表麵加工成了“竹節形”。具體解決方法有:

調整跟刀(dāo)架卡爪與工作接觸壓力,直至正常用力無法擰動調節旋鈕。調整單刀切削量在 1.5mm 以內和進給速度,降低工件切(qiē)削抗力。使用彈性頂尖,減(jiǎn)少工件變形產生的彎曲形變。

6 、結論

由於細長軸自身剛性差,外圓車削時候的受力和受(shòu)熱對加工(gōng)質量(liàng)和(hé)效率產生很(hěn)大影(yǐng)響。所以,熟悉產品的正確裝夾和優化加工方法,可保證細長軸的加工質量。

投稿箱:

如果您(nín)有機床(chuáng)行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床(chuáng)行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車(chē)產量數據

- 2024年11月 新能源(yuán)汽車(chē)銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用(yòng)車(轎車)產(chǎn)量數據