數控車床車削大直徑薄壁零件方法(fǎ)探析(xī)

2020-4-27 來源:- 作者:-

摘(zhāi)要:大直徑薄壁零件在車削加(jiā)工中容易變形,難以保證零件的精度。著重從加工工藝的製定、工(gōng)件輔助工裝的裝(zhuāng)夾定位(wèi)、車削程序(xù)指令的選用等方麵進(jìn)行優化設計,能(néng)有效減小薄壁零件的變形,提(tí)高薄壁零件(jiàn)的加工精度(dù)及質量。

關鍵詞:薄壁零件 數控車(chē)床(chuáng) 加工工藝

1、大直徑薄壁零件概述

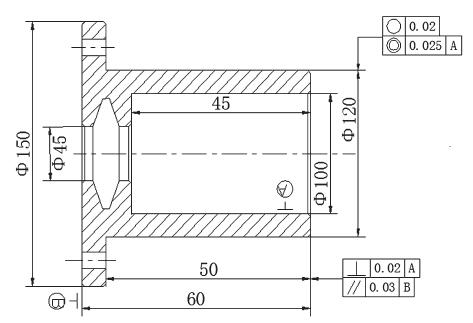

某減速器上軸承襯(chèn)套,是一種典型(xíng)的大直徑薄壁零件。如圖 1 所(suǒ)示。

圖 1 大直徑(jìng)薄壁零件

薄壁零(líng)件由於自身(shēn)結構剛性差、強度(dù)弱,在車削加(jiā)工(gōng)中易(yì)產生振動(dòng)及變形;夾緊力和切削力不均(jun1)會造成零(líng)件形(xíng)變;在車削零件中產生的熱能也容易使工件熱(rè)變形[1]。這些都是導(dǎo)致薄壁零件的加工精度不高的因素。在該零(líng)件生產製造過程中,通過工件定位與輔(fǔ)助夾具設計、製定合理可(kě)行的加工工藝、選用優良刀具和切削用量、優化刀具切削軌跡及程序(xù)等眾多措施,減少使薄壁零件在車削中(zhōng)易振動和變形的因素,有效提高零件(jiàn)的加工精度與加工效率。

2、零件工藝(yì)分析及製定

從零件圖紙技術要(yào)求及結(jié)構形狀來分析,此零件的加工(gōng)難度是(shì)確保內、外圓的圓度與同軸(zhóu)度、各端麵與軸線的垂直度等達到技術要求。零件毛坯料(liào)為 45 號鋼,Ф210mm×150mm 的實心棒材。削工藝安排粗加工、半精加工、精加工多道工序,使(shǐ)用普(pǔ)通車床進行粗加工和半精加工[2],通過增加(jiā)半精加工這一道工序,能夠有效減小粗加工切削力和夾緊力較大、切削溫度較高所引起的工件變形及內應力。精車使用廣數 G210 數控車床切(qiē)削加工,應用自(zì)製台階軟(ruǎn)爪(zhǎo)安裝工件,精車內、外徑及端麵,而後使用軟爪撐內孔安(ān)裝方式定位零件,完成後續工步製成(chéng)成品。通過上(shàng)述精車(chē)加工,滿足了先內後(hòu)外與(yǔ)在(zài)一次裝夾內完成切削任務的工藝原則[3],有效減少零件因重複裝(zhuāng)夾與定位所產生的工藝基準(zhǔn)與定位基準的偏差。

3、工件(jiàn)定位與裝夾設計

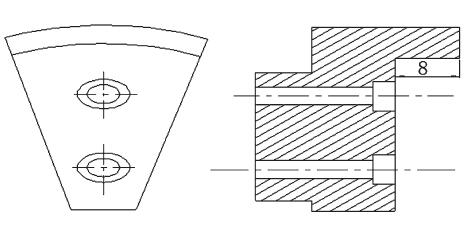

廣數 G210 數控車床采(cǎi)用液壓卡盤裝夾工件,因液壓卡盤的卡(kǎ)爪夾緊(jǐn)力大、接觸麵(miàn)小,容易使零件產生變形。筆者設計了一個(gè)扇形台階式軟爪,如圖 2 所示,精車工件之前,把軟爪安裝到卡盤上,采用“自幹自”精密車削軟爪之(zhī)後,軟爪精(jīng)度值大幅度提高,軟爪夾持零件最大(dà)外徑處,就可完成在一次裝夾中車削零(líng)件(jiàn)內、外直徑(jìng)與端麵的工序,這樣確保工件裝夾定位精度。軟爪形狀製作成扇形是為了增大與工件(jiàn)的接觸麵,可使軟爪夾緊力均勻分布在工件外表麵,能夠有(yǒu)效降低零件受三點應力集中產生的形變[4]。

圖 2 扇形階台軟爪

4、刀(dāo)具(jù)和切削用量的優化

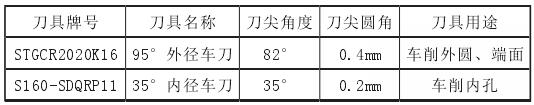

刀具優良的幾何角度可以提高(gāo)加工(gōng)精度,合理選擇(zé)切削用量(liàng)有利於提高加工效率。刀具(jù)主要選用機夾車刀(dāo),如表 1 所(suǒ)示,選用 95°外徑車刀,因刀具(jù)前角、主偏角(jiǎo)較大,切削性能好,不易使工件產生振動與(yǔ)變形。內孔(kǒng)刀具選擇刀尖圓角半徑為 0.2mm,使刀尖圓弧及修光刃長(zhǎng)度減小,這樣可降低軸向切削力,不易(yì)使工件產生軸向跳動。車削內孔為防止積屑造成刀具加屑而形(xíng)成的刀具讓刀現象,可選(xuǎn)擇斷屑(xiè)性能好的塗層刀片[5]進行加工。車削中還可通(tōng)過(guò)加注乳化油類冷卻液對零(líng)件進行降溫,進而減少零件因熱能(néng)產生的形變。

表 1 刀具(jù)參數(shù)

為降低零件加工中的切削(xuē)力,精車薄壁零件時切削用量不宜(yí)選用(yòng)過大,減少因刀具剛性不足(zú)而產生的讓刀的現象[6],從而提高工件(jiàn)內表麵加工精度值。

精加工零件時,削用量應選用較低的主軸轉速在 240 ~ 450r/min,背(bèi)吃刀量在 0.1 ~ 0.2mm,進給(gěi)量在 0.05 ~ 0.2mm/r,這樣的切削用量值,車削(xuē)出的零件變形小、精度值高。

5、刀具車削軌跡與程序的選用

規劃走刀路徑及合理選用程序(xù)指令,可以有(yǒu)效減(jiǎn)小切削零件中的切削力。工件裝夾在(zài)卡盤上後,會形成懸(xuán)伸結構狀態[7],在加工零件端麵時,若選擇從小徑向大徑方向的走刀(dāo)路線(xiàn),會增大車工(gōng)件上的徑向力,進而引(yǐn)發車削端麵時的(de)振(zhèn)顫,使薄壁零(líng)件(jiàn)在端麵及結合部產(chǎn)生變形[8]。若采用走刀路線從法向進(jìn)刀來車削端麵,並應用恒(héng)線速度功能指令——G96 S,可大幅度降低車(chē)削端麵時的切削(xuē)力,從而確保端麵與外徑的形位精度及粗糙度值。

6、結語

憑(píng)借數控車床(chuáng)的高精度和高(gāo)效率性能,通過製定合理的數控加工工藝,應用簡單可靠的輔(fǔ)助夾具,選擇適合的機夾刀具,就可有效減(jiǎn)少薄壁零(líng)件在(zài)車削過程中產生的變形,從而有效地提高了零件加工精度(dù)與質量。

投稿箱:

如果您有機床行(háng)業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更多(duō)

- 2024年11月 金屬切(qiē)削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產(chǎn)量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新(xīn)能源汽(qì)車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更(gèng)多

- 機械(xiè)加工過(guò)程(chéng)圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數(shù)控機床何(hé)去何從?

- 中國的技術工人都(dōu)去哪裏了?

- 機械老板做了十多年,為何還是小作(zuò)坊?

- 機械行業(yè)最新自殺性營(yíng)銷,害(hài)人害己(jǐ)!不倒閉才(cái)

- 製造業(yè)大逃亡

- 智能時代,少(shǎo)談點(diǎn)智造,多談點製造

- 現實麵前,國人沉默。製造業(yè)的騰(téng)飛,要從機床

- 一(yī)文搞(gǎo)懂數控車床加(jiā)工刀具補償功能

- 車床鑽孔攻螺紋加工方法(fǎ)及工裝設計

- 傳統鑽削與(yǔ)螺旋銑孔加工工藝的區別