數(shù)控機床驅動裝置可(kě)靠性技術研究

2019-6-28 來源(yuán): 大連機床集團 工藝裝備 大連金潤液壓 作者:饒彥平 尹(yǐn)闊(kuò) 呂靜

摘要:數控機床驅動裝置的(de)穩定性決定了機床(chuáng)整機的可靠性。通過分析驅動裝置(zhì)關鍵零部件的結構特點、加工及裝配過程的關鍵精度要求,提出(chū)了相(xiàng)關的精度保證方法以(yǐ)及評定過程,采(cǎi)用技術手段控製關鍵零件的加工方法(fǎ),提高了零件的精度及穩定性,並根據結構特點采(cǎi)用(yòng)合適(shì)的裝配(pèi)方法,從而提高了驅動裝(zhuāng)置的可靠性。該方法可操作性強,有一定的推廣價值。

關鍵詞:數控機床;驅動(dòng)裝置;可靠性

目前,數控機(jī)床在製造業中所占的比重越(yuè)來越大,數控機床在使用過程中(zhōng)的可靠性也(yě)越來越受到重視。在數控機床的可靠性(xìng)中(zhōng),定位精度及重複定位精度更(gèng)是人們(men)關注的焦點(diǎn)。機床的定位精度(dù)與重複定位精度決定了(le)加工零(líng)件的精度,如數(shù)控車及數控磨加工外圓的(de)精度、加工中心加工(gōng)零件的孔間(jiān)位(wèi)置誤差與加工模具(jù)時零件表麵質量等均與定位精度(dù)及重複定位精度有關。定位精度與重複(fù)定位精度與驅動裝置有關。

1 驅動裝置分析

1.1 驅動裝置結構

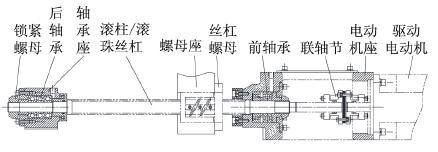

數(shù)控機床驅動(dòng)裝置(zhì)(見圖1)包括驅動電動(dòng)機(jī)、電動機座、聯軸節、前(qián)軸(zhóu)承、絲杠螺母、螺(luó)母座、滾柱/滾珠絲杠、軸承座、後軸承和鎖緊螺母等。

圖(tú)1 數控(kòng)機床驅動(dòng)裝置(zhì)示例

1.2 安裝時關鍵精度

數控機床驅動裝置安裝時應保證如下精度(dù)要求:1)絲杠及螺母副本身的加工及裝配精度;2)安裝前後軸承外孔(電動機座及軸承座軸承孔)的加工及裝配時的同軸度誤差;3)螺母座與絲杠(gàng)螺母接合麵的平行度精度;4)電動機座中電動機(jī)安裝孔(kǒng)與軸承孔的同軸度精度;5)前軸承鎖緊螺母(mǔ)的鎖緊扭(niǔ)矩控製要求;6)後軸承鎖緊螺母預拉變形量控製要求。

1.3 技術要求

驅動裝置主要精度(dù)為電動機座、螺母座、軸承座(以下(xià)簡(jiǎn)稱三座(zuò))的製造精度,以及與之相配零(líng)件的裝配精度有關,其技術要求如(rú)下。

1)三座中的基準孔(kǒng)一般是裝軸承或電動機止口安裝孔(kǒng),其精度要求為IT6~IT7,表(biǎo)麵粗糙度要求為Ra1.6μm。

2)零件上用於連接的裝配基麵將直接影響三座與其(qí)相連接零件(jiàn)安裝時的相對位置及加工中的定位精度(dù),因而要有較高的平麵度(dù)和表麵粗糙度。其平麵度要求為(wéi)0.01~0.005 mm,表麵粗糙度(dù)要求為Ra0.8~Ra1.6μm。

3)與裝配基麵平行或垂直的基準孔中心線,其(qí)平行或 垂 直 在 全 長 範(fàn) 圍 內 要 求 為 0.005~0.01mm。

4)當安裝基準麵與基體連接有刮研要求時,配合需精密吻合。

2 、加工過程分析

由於三座中,電動機座的製造 精 度 起 作 用,因此(cǐ),本文對電動機座的加工過程(chéng)進行分析。

2.1 電動機座加工工(gōng)藝

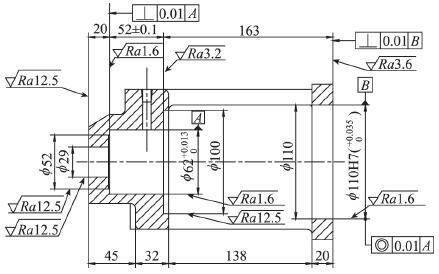

電動機座(見圖2)為(wéi)數控(kòng)機床(chuáng)Z 向驅動裝置中與(yǔ)伺服電動機相(xiàng)連的關(guān)鍵零件,其總體尺寸不大,從(cóng)其功能上看(kàn),一方麵滿足與電動機的連接及與床體(tǐ)的連接;另一方麵通過軸承支承絲杠和聯軸節等零件,故要求有較高的支(zhī)承剛(gāng)度,因此一般將其(qí)做(zuò)成不規則的腔(qiāng)型結構(見(jiàn)圖2)。

圖2 電動(dòng)機座尺寸圖

為了提高電動機座的(de)強度和剛度(dù),一般采用力(lì)學性能(néng)較好的珠光體灰口鐵HT250或 HT300鑄造而成。

2.2 電動機座技術要求

電動機座的技術要求見表1。

表1 電動機座的技術要(yào)求

2.3 機械加工工藝過程

電動機座按成批生產時的加工工藝過程如下。

1)10序:以安裝麵(miàn)定位加工工藝(yì)粗基準麵。

2)20序:粗半精加工(gōng)安裝麵及工藝孔(kǒng)。

3)30序:以20序安裝麵及工藝孔定位粗半精加工各麵、孔。

4)40序:精加工安裝麵。

5)50序:以精加工後安裝麵及工(gōng)藝孔定位精(jīng)加工各麵、孔。

2.4 工藝分析(xī)

2.4.1 精度(dù)要求(qiú)

要求孔係與(yǔ)安裝接合麵平行度為0.01mm(比較嚴格),距離公差為±0.05mm,電動機安裝麵與孔係垂(chuí)直度為0.01mm,電動機安裝(zhuāng)孔與軸承安裝孔同軸度為(wéi)0.01mm。從各項(xiàng)幾何公差來看(kàn),此工件為高精度工件。

2.4.2 材料特性、加工方案及工藝措施

工件材料為灰口(kǒu)鑄鐵 HT250或 HT300,材質比(bǐ)較軟,裝夾力量過大則容易變形,為保(bǎo)證工件各項精(jīng)度,對於單(dān)件(jiàn)生產需要(yào)對安裝接合麵進行刮研,保證平麵度(dù)0.01 mm,在 坐 標 鏜(táng) 床 上 對(duì) 孔 係 進 行(háng) 精鏜,保證孔係與安裝接合(hé)麵的平行度(dù)及電動機安裝孔與軸承安裝孔的同軸度。但是對於目前機床的批量生產,電動機座需要大批量加工製造,每天的產量在60件(jiàn)以上,仍然使用(yòng)傳統工藝對工件進行加工製造,需要增加坐標鏜床的數量,生產成本過大(dà)。

為了完成每天60件的生產任務,在保證工件加工精度的前提下,筆者對工件的加工工藝進(jìn)行了調整,使用立式加工中(zhōng)心(VDL1000)對安裝接合(hé)麵進行粗銑留量,同(tóng)時加工兩沉孔(按 H7加(jiā)工成品(pǐn))以一麵兩銷的定位形式對孔係及工件其他部分進行粗加工,使用(yòng)立式加工(gōng)中心(MDV55 帶 光 柵 尺)對安裝接合(hé)麵進行精加工,同時加工兩定位(wèi)銷孔(按 H7加工)孔距±0.01mm,再以一麵兩銷的(de)定位形式對孔係進行精加工。如此方法,隻需在原有設備(bèi)基礎(chǔ)上新增(zēng)2、台立式加工中心(MDV55)設計製作4套液壓(yā)夾具,實行一人(rén)多機,即可降低每年數十(shí)萬元(yuán)的(de)生產成本。

2.5 質量評定

試製的樣件經過三坐標檢測,安裝接(jiē)合麵(miàn)平麵度為0.01mm,電動機安裝麵與孔係垂直度在 200mm 長度上為0.01mm,距(jù)離公差為±0.02mm,電動機(jī)安裝孔與軸(zhóu)承安裝(zhuāng)孔同(tóng)軸度為0.008mm。實踐證明,新的工(gōng)藝方法能夠滿足圖樣設計要(yào)求。

3 、裝配過程分析

3.1 主(zhǔ)要裝配零件

該驅(qū)動裝置是由滾珠絲杠(gàng)副、前端電動機座組件、後端軸承座(zuò)組件、聯軸器及(jí)伺服電動機組成的,這種結構(gòu)有著很(hěn)高的傳動精度、定(dìng)位精度和重複定位精度。由於經過精密的加(jiā)工、裝(zhuāng)配,加上絲杠的傳動效率高,所以它有較好的高速特性。滾珠絲杠副由(yóu)絲杠與螺母兩大部分組成,工作時借助鋼球在絲杠與螺母之間做點接觸的滾動,從而實現絲(sī)杠或螺母的(de)位移。

近年來,滾珠絲杠副作為數控(kòng)機床直線驅動執行單元,在機床(chuáng)行業(yè)得到了廣泛的應用。滾珠絲杠(gàng)副具有極高的傳動效率,可達(dá)90%以上,為傳(chuán)統滑動絲杠的 3 倍,並可實現可逆性傳動,使運動部件的發熱量大幅降(jiàng)低。滾珠絲杠副經過精密磨削、精密裝配和嚴(yán)格檢驗,因此,有很高的傳動(dòng)精度。由於絲杠、螺母和鋼球之間均為點接觸,且本身經過(guò)硬化處理及多次(cì)定性處理,所以其磨損、變(biàn)形極小,因而大大提高了其使用壽命。

電動機座組件是絲杠(gàng)的主要支承單元,絲杠的前端支承在一對角接觸軸承上,兩軸承(chéng)背靠背安裝,能承受徑向負荷和2個方向的軸向負荷,在有力矩(jǔ)作用時(shí)剛度(dù)很(hěn)高,但同時這(zhè)種結構對軸承孔的幾何公差要求較(jiào)高;預(yù)緊(jǐn)力是決定角接觸軸承性能的重要(yào)因素,預緊力越大,徑 向剛 度和軸向剛度都(dōu)會提高,但同時溫升(shēng)也會加大,因此在安裝過程中應(yīng)采用合(hé)適的力矩控製軸承的(de)預緊力(lì),防止預緊力過大或過小。

聯軸器(qì)能在一定(dìng)程度上補償連接件的軸向、角向和徑向偏差,同(tóng)時不會(huì)造成磨損和提前失效(xiào),最大程度地避免了伺服電動機振動、發熱等因素對絲杠的影響。在安裝過程中,連接軸的對中性(xìng)越好,它的使用壽命(mìng)和(hé)傳遞效果就越好,因此,應最大程度(dù)地保(bǎo)證聯軸器的安裝精度。為確(què)保數控機床(chuáng)進給係統的傳動精度、靈敏(mǐn)度和工作(zuò)穩定(dìng)性,在裝配過程中應使用合理的工具、工裝和檢具,才(cái)能(néng)保證裝(zhuāng)配精度,獲得合格的產品。

3.2 裝配(pèi)要求

驅(qū)動(dòng)裝置裝配(pèi)要求如下。

1)絲杠組件自身的精度。滾珠絲杠副作為(wéi)關鍵的滾動原件,對機構的性能舉足輕重,其精度的高低直接影響了整個機(jī)構的工作效果,因而應根(gēn)據實(shí)際的工作要求(定位精度(dù)、傳(chuán)動速度和扭矩等情況)選擇合(hé)適的絲(sī)杠組件。

2)絲杠中心(xīn)線與(yǔ)導(dǎo)軌平行度。由於絲杠是精密部件,電動機座、軸承座的同心度以及軸線對床身導軌的平(píng)行度直接決定了絲杠安裝後的綜合精度,在整機試車過程中的定位精度、重複定位精度和反向(xiàng)偏差等都與絲杠安裝質量的好壞有著直接的關係;因此,在安裝絲杠前,應先檢(jiǎn)測電動機座、軸承(chéng)座的單項精度、兩座軸線對導軌的等距度及接合麵的接觸精度,並將各支座打上錐銷孔(kǒng)定位;之(zhī)後再進行滾珠絲杠副和(hé)其餘件的安裝。

3)絲杠裝配後的軸向竄動與徑(jìng)向跳動。這(zhè)兩項精度對所傳動部件的運動精度有很(hěn)大影響,國家(jiā)標準對於絲杠的軸向(xiàng)竄動和徑向跳動有著嚴 格的規定,主要通過軸承(chéng)的預(yù)緊進行(háng)控製。

4)聯軸器(qì)的安裝精度。要求安裝時絲杠軸線與伺服電動機軸線同軸度為0.01mm。3.3 精度要求安(ān)裝過程中應重點(diǎn)保證如(rú)下精(jīng)度。

3.3 精度要求

安裝過程中應重點保(bǎo)證如下精度。

1)軸承座、電(diàn)動(dòng)機座與床體接觸麵的接觸精度,螺母座(zuò)端麵與接合麵的接觸精度:8個/25mm×25mm。

2)軸承座(zuò)與電動機座軸承孔軸線與床身(shēn)導軌的平行度0.01mm/200mm。

3)軸承座與電動機座軸承孔軸線與床身導軌的等距度(dù)0.02mm。

4)伺服電動機軸線與絲杠軸線的同軸度0.01mm。

3.4 保證精度的措施

保證精度的措施(shī)如下。

1)首先(xiān),將電動機座、軸承座各接觸麵、棱(léng)邊、內孔各(gè)處清理幹淨,保證各安裝麵無飛邊後,將(jiāng)其固定到床體麵上;然後,將軸承座、電動機座孔內分別裝上檢驗棒,采用專用找表胎,以床身(shēn)導軌為基準,用千分(fèn)表分別檢測兩檢驗(yàn)棒的上母線、側(cè)母線,按具體(tǐ)情況調整(zhěng)各件;最後根據實測誤(wù)差配磨軸承座下的調整墊,以達到精度要求。精(jīng)度合格後,將(jiāng)電動機座、軸承座分別(bié)打上錐銷孔,複(fù)查各檢棒精度合格後將檢棒拆下。

2)滾珠絲杠副安裝到軸承座過(guò)程中,應保(bǎo)證軸承(chéng)端蓋壓靠到軸承外環上,前後鎖緊螺母應采用力(lì)矩扳手安裝並鎖緊。定絲杠螺母座時,應檢測螺母座端麵與接合麵的接觸,保證(zhèng)螺母座與螺母接合麵的平行度。為補償由於加工過程(chéng)中絲杠(gàng)溫度引起的伸縮變(biàn)形,在裝配時還應通過鎖緊螺母對絲杠進行預(yù)拉(lā)伸。

3)該聯軸器的安裝精度主要(yào)通(tōng)過加工(gōng)保證,即電動機座上的110H7孔與A 孔的同軸度保證了安裝後徑向偏差的大小,伺服電動機和電動機座接合麵與110H7孔的垂(chuí)直度要求保證了安裝後角向(xiàng)偏差的大小,在加工過程中應重點保(bǎo)證(zhèng)其精度。

4 結語

經過近幾年對大連機(jī)床集(jí)團數控機床驅動裝置生產過程中加工(gōng)及裝配工藝的研究,產品質量和出廠精(jīng)度穩定(dìng)性有了明(míng)顯的提高,機床使(shǐ)用(yòng)的可靠(kào)性也有了明顯的提高(gāo)。

投稿箱:

如(rú)果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情(qíng)況

- 2024年8月(yuè) 新能源汽(qì)車產量數據

- 2028年8月(yuè) 基(jī)本型乘用車(轎車)產量數據