3D打印在航空製造中的應用與創新(xīn)

2019-6-21 來源:轉載 作者:-

增材製造俗稱3D打印。30多(duō)年來,3D打印從(cóng)初級的原(yuán)型樣品製作方法逐漸(jiàn)轉變為一種新興的高級製造技術。在航空領域,3D打印正在進(jìn)入產業化應(yīng)用,通過選區激光熔化成型技術(SLM)製造出高度複(fù)雜的零件(jiàn),或者以電(diàn)子束熔化技術(shù)(EBM)替代鍛造,成為航空企業又一輪技術競爭的(de)載體(tǐ)。

一、3D打印的技術(shù)分類

1、SLA(StereoLithography,光固化成型技術)

指利用紫外光照射液(yè)態光敏樹脂發生聚合(hé)反應(yīng),逐層固化並生成(chéng)三維實體。SLA製造的工件尺寸精度高,是商業化較早(zǎo)的3D打印技術。

2、CLIP(ContinuousLiquid Interface Production Technology,連續液體界麵提(tí)取技術)

是Carbon 3D公司在SLA技術(shù)的基礎上開發的具有革命(mìng)性的3D打印技術,將3D打印的(de)速度(dù)提高了100倍。CLIP從底部投影,使光敏樹脂固化,未固(gù)化的部分通過(guò)控製氧氣(qì)形成死(sǐ)區,抑製光固化反應而保持穩定的液態區域,保證了固化的連續性。

3、3DP(Three-DimensionalPrinting,三維打印快速(sù)成型技術)

與傳統二維噴墨打印接近,從噴(pēn)頭噴出粘(zhān)結劑(彩色粘(zhān)結(jié)劑可以打印出彩色製件),將平台上的粉末粘結成型,通常采用石膏粉作為成型(xíng)材料。3DP技術目前主要有兩項應用:全彩3D打印和砂模鑄造。

4、PJ(Poly Jet,聚合物噴射技術)

其成型原理類似3DP技(jì)術,但噴射的不是粘(zhān)合劑而是光固化樹脂,噴射完成後通過紫外光照射固化成型。Poly Jet采用陣列式噴頭,甚至可(kě)以同時噴射不同材料,實現多種材料、多(duō)色材料同時打(dǎ)印。

5、FDM(FusedDeposition Modeling,熔融層積(jī)技術)

利用高溫將材料(liào)熔(róng)化,通過打印頭擠出成細絲,在(zài)構件平台上堆積成型(xíng)。FDM是最簡單也是最常見的3D打印技術(shù),通(tōng)常應用於(yú)桌麵級3D打印設備。

6、NPJ(NanoParticle Jetting,納(nà)米顆粒噴(pēn)射打印技術)

這是金屬3D打印成型技術,使用納(nà)米液態金屬以噴墨的方式沉積成型,打印速度比普通激光打印(yìn)快5倍,且具有優異的精度和表麵粗糙度。

7、SLM(SelectiveLaser Melting,選(xuǎn)區激光(guāng)熔化成型技術)

是目前金屬3D打印(yìn)成型中(zhōng)最普遍應用的技術,采用(yòng)精細(xì)聚焦(jiāo)光斑快速熔化預置金屬粉末,直接獲得(dé)任意形狀以及具有完全冶金結(jié)合的零件,製(zhì)件致(zhì)密度可達99%以上(shàng)。

8、SLS(SelectiveLaser Sintering,選區激光燒結成型技術)

與SLM技(jì)術類似(sì),區別是激光功率不同,通常用於高分子聚(jù)合物的3D打印成型。SLS也(yě)可(kě)用於製造金(jīn)屬或陶(táo)瓷零(líng)件,製件致密度低,且需要經過後期致密化處理才能使用。

9、LMD(LaserMetal Deposition,激光熔覆成型技術)

該技(jì)術名稱繁多,常用名稱包括:LENS、DMD、DLF、LRF等。與SLM最大不同在於,其粉末通過噴嘴聚集到工作台麵,與激光匯於一點,粉末熔化冷卻後獲得堆積的熔覆實體。

10、EBM(ElectronBeam Melting,電子束熔化技術)

其工藝過程與SLM非常相似(sì),區別在於,EBM所使用的能量源為電子束。EBM的電子束輸出能量通(tōng)常比SLM的(de)激光輸出(chū)功率大一個數量級,掃描速度也遠高於SLM。因此EBM在(zài)構建過程中,需要對造型台整體進行預熱,防止成型過程中溫度過大帶來較大的殘餘應力。

二、3D打印在航空(kōng)製造(zào)中的應用

1、打印渦輪葉片鑄造型(xíng)芯

在鑄造金屬渦輪葉片時,為了形成高度複(fù)雜的(de)內部冷卻通道結(jié)構(gòu),常使用陶瓷鑄造型芯。鑄造(zào)葉片冷卻後,將葉片從模具中取出,同時內部的陶瓷型芯需要(yào)溶解掉。

目前(qián),陶瓷鑄(zhù)造型芯的結構(gòu)越來越複雜,通過(guò)傳統的注射成型方式已經無法實現。奧地利Lithoz公司采用LCM技術製造陶瓷葉片型芯,可以滿足航空(kōng)航天和電力工業的需求。

LithaCore 450是由Lithoz公司自主研(yán)發用於3D打印陶瓷葉片型芯的矽基材料,製備精度高,燒結後的葉片型芯產品具有非常低的熱膨脹率、較(jiào)高的孔隙(xì)率、優(yōu)異的表(biǎo)麵質(zhì)量和優良的洗濾(lǜ)性等優點。典型的應用(yòng)有:單晶鎳基合金渦輪葉片(piàn)鑄造型(xíng)芯、定向凝固鑄造型芯、等軸鑄造型芯。

2、打印發動(dòng)機支架

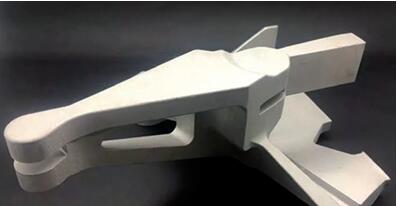

2018年11月1日,GE增材製造宣布,美國聯邦航空管理局已批(pī)準3D打印支架用於波音747-8 機型的GEnx-2B發動(dòng)機(雙轉子軸流式大涵道渦輪風扇發動機),該支架將取(qǔ)代(dài)傳統製造的電動門打開(kāi)係統(tǒng)支架,其作(zuò)用是打開和關閉發動機的風扇罩門,製造設備為GEAdditive Concept Laser M2多激光器選區激光熔融係統。

這款3D打印支架將在GE航空集團阿拉巴馬州奧本市的工廠開始批量(liàng)生產。GE公司表示,與傳統方式製造的支架相(xiàng)比,3D打印技術將減少高(gāo)達90%的材料浪費(fèi)。在(zài)傳統支架的製造中,因金屬加工而產生的材料浪(làng)費約占50%。此(cǐ)外,3D打印支架采用了優化設計方案,重量比(bǐ)傳統支架輕10%。

據了解,這款3D打印支架(jià)為GE航空創造了兩個“第一”。首先,這是GE 第一個獲得認證的由ConceptLaser公司的選(xuǎn)區激光熔融設備生產的3D打印零件(jiàn)。其次,這(zhè)是GE航空第一次完成一種3D打印零件從設計到生產於10個月內開發完成。

在進(jìn)行支架生(shēng)產時,一次打印可以生(shēng)產4個支架,在構建室中4個支(zhī)架以互鎖設計的形式(shì)實現(xiàn),打印材料為(wéi)鈷鉻合金。

3D打印支架的製造成本低(dī)於原有成本,GEnx發動機的訂單量為2200台,整體來看節約的成本非常可觀,並且3D打印支架比傳統(tǒng)支架更(gèng)輕,將為(wéi)航空公司(sī)節省(shěng)燃料。

3、打印燃料噴嘴

2010年,空(kōng)客將GE生產的LEAP-1A發動機(jī)作為(wéi)A320neo飛機的選配,LEAP發動機中就帶有(yǒu)3D打印的燃(rán)油噴嘴。2015年5月19日,A320neo飛機首飛成功,裝有LEAP發動機的A320neo 同時獲得歐洲航空安(ān)全局和美國聯(lián)邦航空管(guǎn)理(lǐ)局的(de)認證。

2018年10月8日,GE航空工廠慶祝第30000個3D打印燃料(liào)噴嘴的成功出貨。該噴嘴自2018年以來一直在該工廠生產,標誌著規模(mó)化增材製造的重要裏程碑,預計2019年這種(zhǒng)產品將達到40000支。

4、3D打印的其他應用

2018年,以下信息顯示了3D打印在(zài)航空航天領域應用進展情(qíng)況。

(1)總部位於佛羅裏達州的金屬3D打印機製造商Sintavia LLC在1月宣布,他們是第(dì)一家獲得批準生產3D打印飛行零件的公(gōng)司,零件采用粉末床熔合技術(shù)生產。

(2)波音公司與瑞士歐瑞康集團簽署了(le)一項為期五年的合作協議,涉及開發金屬3D打印標準工藝和材料。除了通過各種不同(tóng)材料和機器生產金屬部件外,他們將共同(tóng)收集數據來支持(chí)標(biāo)準(zhǔn)3D打印鈦金屬的生產工藝。他們的研究將(jiāng)首先關(guān)注工業化鈦粉床融合3D打印,並確保該(gāi)工藝製造的任何部件都能滿足美國聯邦航空局和國防(fáng)部的必要飛行要求。

(3)FIT和NIK成立了一家名為FITNIK的新合資(zī)公司,該公司結合了兩家公司的最佳產品,並在飛機研發中(zhōng)心Zhukovsky開展業務。

(4)威奇塔州立大學國家航空(kōng)研究所是美國(guó)最大的大學航空研(yán)發機構,宣布將幫助航空航天工業中的3D打印聚合物創建(jiàn)新的技術標準文件,支持(chí)行業對3D打印聚合物的(de)零件認證(zhèng)。

(5)金屬3D打印專家、空客(kè)子公司APWORKS宣布,已被航空結構供應(yīng)商PremiumAEROTEC收(shōu)購為子公(gōng)司。兩家公司(sī)合並(bìng)後,客戶(hù)可以使用11個生產單元和各種材料。

(6)Gefertec與BIAS合作,對其送絲(sī)3D打印方法進行鑒定,用於生產大型結構航空航(háng)天部件。德國聯邦經濟事務(wù)和(hé)能源部資助了該項目,研(yán)究了保護氣體含量、熱輸入對(duì)鈦和鋁組件機械(xiè)性(xìng)能的影響。

(7)據預測,到2021年,75%的新型商用和軍用飛機將包含3D打印部件。紐約大學Tandon工程學院的研究人員提出了(le)一種保護零件完整性的方法,即將(jiāng)QR碼(mǎ)和條(tiáo)形碼轉換為隱藏在3D打印(yìn)物體內。

(8)洛(luò)克(kè)希(xī)德馬丁公司與海軍研究辦公室簽訂了一份價值580萬美元的合同,協(xié)助(zhù)其(qí)進一步開發航空航天業3D打印技術應用。

(9)以定向能源沉積(DED)技(jì)術(shù)而聞名的(de)BeAM宣布與德國PFW Aerospace公司建立新的(de)合(hé)作關係,後者為所有民(mín)用空客(kè)型號(hào)和波音787夢想飛(fēi)機提供係(xì)統和組件。除了DED工藝之外(wài),兩者共同致力於為大型民用客機提供(gòng)3D打印(yìn)的Ti6Al4V合金部件。

三、3D打印創新技術

近期,《科學》雜誌上發表的論文介紹,加州大學伯克利分校Hayden K. Taylor團隊及其合作者發展了一種全新的3D打印技術,無需逐層打(dǎ)印,直(zhí)接在高粘度(dù)樹脂容器內通過光聚合一(yī)次形成整(zhěng)個3D物體。該技術具有以下特點:

(1)計算軸(zhóu)向光刻技術CAL。目(mù)前(qián)常規的立(lì)體(tǐ)光刻3D打印機主(zhǔ)要使用掃描點(diǎn)光源或投影儀來順序地逐層構建(jiàn)3D對象,這往往會(huì)導致邊緣(yuán)的“階梯”效應,也難以生產柔性物體,因為可彎曲的材料在打印過程中會變形,並且打印某些特定形狀的物體時需要支撐物。

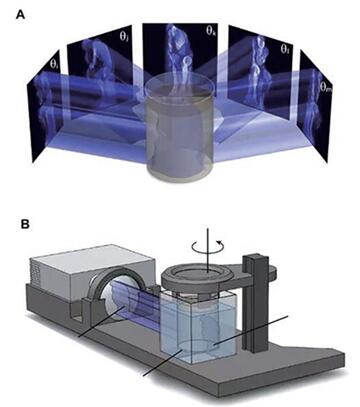

Hayden K. Taylor團隊則創造性地采用了一種(zhǒng)計算軸向光刻技術(shù)CAL(Computed AxialLithography),在圍(wéi)繞垂直軸旋轉時,將預先計(jì)算的光圖案序列數字投影到樹脂容器中,旋轉時(shí)可以在樹(shù)脂中照射出上千個不同的投影。隨著時間的推移,累積的(de)光照穿過聚合閾值的區域變為實心,而(ér)未穿過該閾值的區域保持未固化,從而一次性打印出所設計的三維物體。

(2)打印(yìn)樹脂材料的配置。未(wèi)固(gù)化的液體,會有光線穿過它,因此整個過程需要有一個從液體到固體過渡的光照閾值,打印樹脂材料的配置是這項技術的一個關鍵難點。研究人員所(suǒ)采用(yòng)的3D打印樹(shù)脂由混(hún)有光敏(mǐn)分子和溶解氧的液體聚合(hé)物組(zǔ)成。光(guāng)照(zhào)激活光敏化合物(wù)來消耗氧(yǎng),隻有在所有氧氣用完的那些3D區域,聚合物才形成“交聯”,將樹脂從液體轉變為固體(tǐ),而未使用的樹脂可以通過氧氣加熱來回收利用。這種(zhǒng)氧(yǎng)氣抑製機製(zhì),可(kě)以確保容器中心的物體在積聚足夠強度的光而變成固體之(zhī)前(qián),最靠近光源(yuán)的樹(shù)脂不發生反應。

(3)CAL新(xīn)型3D打印的靈感來源。基於CAL的新型3D打印技術的靈感來自醫學領域的計算機斷層(céng)掃描技術(CT),CT掃描從各個角度將X射線或其他類(lèi)型的電磁輻射投射到體內,通過分析傳(chuán)輸能量的(de)模式來揭示物體的幾何形狀。

研究人員將層析成像算法(fǎ)與(yǔ)光聚(jù)合物的理想閾值相結合,並使用迭代優(yōu)化法來提高目標幾何的精度。通過(guò)這種全新的(de)3D打印(yìn)技術,他們打印了幾種幾厘米大小的物體來進(jìn)行驗證,包(bāo)括雕塑模型、微(wēi)型飛機模型、小格子和懸梁(liáng)等(děng)。

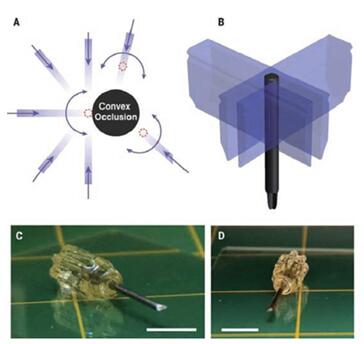

(4)CAL新型3D打印的前(qián)景。由於現有的立體光刻技術已經很成熟(shú),CAL很可能在現有方法不足的新興領域(yù)才能找到最大用途。如:打印不能承受分層打印時施(shī)加力的軟材料;製作具(jù)有光滑曲麵的透(tòu)鏡;封(fēng)裝其他物體等。

作為原理驗證,研究人員在螺(luó)絲刀的金屬軸上封裝打(dǎ)印(yìn)出三維手柄,這是不可(kě)能通過現有3D打印技術實現的,需要昂貴的注塑工具。

除此之外,由於未固化的樹脂(zhī)材料可以回收,100%可重複使用,這種3D打印技術幾乎不產生任何材料浪費(fèi)。而且,在某些情況下,CAL可(kě)能比目前的立體光(guāng)刻法更快。

不過,速率、分(fèn)辨率、對象(xiàng)大小和最(zuì)終材料屬(shǔ)性之間的權衡都值得(dé)進一步考慮,聚合反應的動力學以及樹(shù)脂中的擴散和光散射(shè),也將最終限製CAL打印的物體保真度。

總之,這項工作(zuò)使3D打印(yìn)從逐層打印方式過渡到一次性全三(sān)維打印,為3D打印開辟了全新的篇章,堪稱裏程碑之作。

四、結語

3D打印技術的應用頗(pō)具挑戰(zhàn),但(dàn)它開創了更多可(kě)能性、更(gèng)高(gāo)的效(xiào)率和更快的速度,幫助航空製造業克服發展瓶頸。其主要優勢在於:

(1)提升生產速度。目前一台發(fā)動機的生產周期要(yào)2-3周,而巨大的市場需求(qiú)和訂單量(liàng)要(yào)求達到一周7台的產能(néng)。利用增材製造技術一次成型複雜的發動機部件,避(bì)免了傳統(tǒng)工藝中連接、熱處理、加工和組裝(zhuāng)等繁瑣步驟,能顯著提升生產效率,縮短交貨時間。

(2)創造更多可能性(xìng)。設計工程師不再受到傳統(tǒng)製造工藝的束縛(fù),能夠利用增材製造技術生產出最(zuì)接近“大自然產物”的發動機部件。可以實現常規製造過程無法完(wán)成(chéng)的(de)複(fù)雜形狀,幫助(zhù)我們針對任何需求製造出最合適的部件。

(3)減少浪費和降低(dī)成本。增材製造技術使我們能在設計製造過程中的幾乎任意一點做出修改,節省了製造時間和加工成本。將(jiāng)材料僅用於需要的地(dì)方,而無需(xū)對每個部件進行成本高昂的專(zhuān)業加工,在提升(shēng)產品性能的同時節約了材料。

(4)數字產業的一部分。利(lì)用增材製造技術,工程師隻需將所需部件的幾何文件上傳(chuán)到3D打印機,便可立即打印(yìn)出來。這顯著減少了(le)部(bù)件庫存和不必要的運輸時間(jiān),從而縮短交(jiāo)付周期(qī)。

(來源:《世界製造技術與裝備(bèi)市場(WMEM)》雜誌2019年第2期 作者:中良 機械工業信息研究院)

投稿箱:

如果您有機床行(háng)業、企業(yè)相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業(yè)相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能(néng)源(yuán)汽(qì)車銷量情況

- 2024年8月 新能(néng)源汽(qì)車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

博文選萃

| 更多