普通機床加(jiā)工(gōng)孔內同軸環槽和反锪端麵裝置

2018-1-11 來源: 包(bāo)頭職業技術學院 作者:張(zhāng)桂霞(xiá)

摘 要:機床的加工一(yī)直是企業(yè)生產的重要內容,在機床的加工裝置中有很多方式和裝置方法,本文為明確(què)區分普通機床(chuáng)加工孔內同軸環槽和反锪端麵裝(zhuāng)置的幾種裝置方式(shì),主要分析三種裝置(zhì)結構和工作原理,希望能對產品(pǐn)的生產和(hé)機床的裝(zhuāng)置優化(huà)有所啟發。

關鍵詞(cí):普(pǔ)通機(jī)床 孔內同軸環槽 反锪端麵裝置

引言

機(jī)床的(de)裝置過程和工作原理一直是機(jī)床生產的重要方麵,尤其是在(zài)更高層次的產品生(shēng)產中,往往會出現相關的技術(shù)難點,本文(wén)在研究和分析徑向(xiàng)切孔內環形槽裝置、可軸向移動、徑向切孔內環形槽裝(zhuāng)置和具有反锪孔端麵的裝置的基礎上,有針對性地優化和調整機床的裝置結構,設置切孔(kǒng)內環(huán)形槽裝置和切孔內寬環形槽的特殊裝置等,希望能對機床生(shēng)產產生(shēng)作用。

1 、三種裝置(zhì)的工作特點和原理

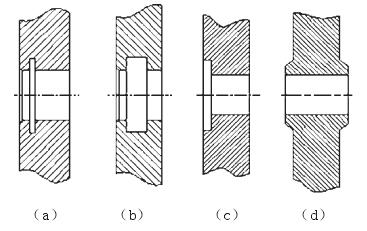

普通鑽削類機床的生產由於缺少相關的(de)動力部件以保證徑向(xiàng)運(yùn)動(dòng)的正常(cháng)開展,會導致產品的加工不利於生產。如圖 1 所示的內孔環形槽及(jí)孔端麵非常不適合,在這種情況下,隻有通(tōng)過聯接器 ( 套筒卡頭 ) 與鑽(zuàn)、鏜床的相互作用,最後達到與主軸相連的目的,對於保證切削刀具同(tóng)時發生徑向(xiàng)移動和軸向移動的運動軌跡有很大的作用,保證零件孔的中切槽和反锪孔端麵(miàn)的(de)生產過(guò)程得以迅速完成。

圖 1 內孔(kǒng)環形槽及孔端麵加(jiā)工示意圖

1.1 徑向切孔內環(huán)形槽裝置

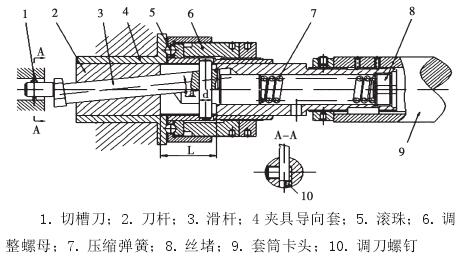

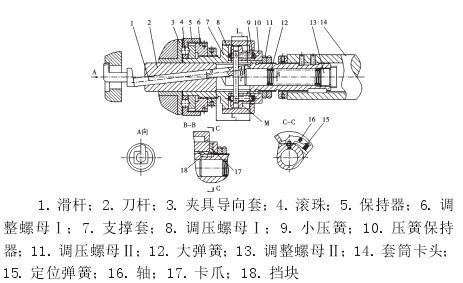

從圖(tú) 2 中(zhōng)能夠看出,該裝置適用於切削較窄的環形槽(cáo),如圖 1 中(a)所示,這(zhè)種類型的加工方式適合加工一些(xiē)如箱體類零件孔內同軸(zhóu)環槽等物質的加工。以鑽床加工為例,解釋和介紹(shào)徑向切孔內環形槽(cáo)裝置的工作原理。通過套筒,使鑽床主軸帶動切孔內環形槽裝置(zhì)工作。其工作過程是(shì)當生產設備中的主要(yào)的裝置在隨著機床(chuáng)主(zhǔ)軸向前時,設備中的(de)滑杆和切(qiē)槽刀和刀杆同樣也在隨著設備中(zhōng)的主(zhǔ)軸方向做相同的軸向移動和繞軸線的旋轉運動。後(hòu)續的工作是切槽刀的(de)工作程序,當(dāng)切槽刀達到提前預設好的位置時,整個生產設備的(de)主軸(zhóu)會隨著設備的軸向前運(yùn)動。不同的是,其中的滑杆和切(qiē)槽刀不會隨(suí)著設備的主軸發生相似的作用,而是繼續停(tíng)止在適宜的位置,在此過程中,刀杆(gǎn)會有變化,刀杆仍會繼續沿著軸再運動,這樣產生的效果是對滑杆和刀杆產生作用,並產生一定程度的位(wèi)置移(yí)動,從而對整個設備的刀具生產發生作用,這樣(yàng)一來,所產生的作用對孔內(nèi)環形槽的切削加工起到加工生產的作用。在其工作原理中,往往會產(chǎn)生相關的差異情況,尤其是在設備的移動過程中,滑杆(gǎn)與刀杆發生作用,就會(huì)使(shǐ)絲堵堵住彈簧,在孔內環形槽加工過程結束後,使設備(bèi)的主(zhǔ)軸退回到最開始的位置。刀杆也會退回到最初的位置,等待下一(yī)輪的操作。滑杆不會回到最初的位置,使刀杆和(hé)滑(huá)杆產生相關的移動作用,以準備著下一次的生產過程,此時切槽(cáo)的整個生產過程才(cái)結束。

圖(tú) 2 切孔(kǒng)內環形槽裝置

1.2 軸向和徑向移(yí)動的切孔內環形槽裝置的過程

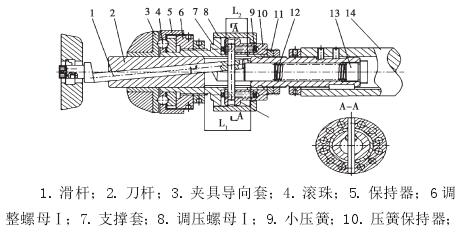

在實際加工過程(chéng)中,會出現相關尺寸不合適的情況,如孔內環形槽的槽寬尺寸與切槽刀的(de)自身寬尺寸不符的情況,在遇到這種情況時,要區別對待。當切槽刀的(de)自身(shēn)寬度小於所需加工的孔內環形槽的槽寬尺寸(如圖 1(b)所示)時,圖 2 中的裝置就無法滿足加工的要求,所以要根據圖 2的(de)裝置結構加以(yǐ)改動和調整,以滿足這種孔內寬環形槽的產品生產(chǎn)的加工要求,經過調整和(hé)優化,最終得到的結構裝置如圖 3 所(suǒ)示,在改動後的這種裝置的結(jié)構中,設備(bèi)中的(de)刀(dāo)具在使用過程中,先做徑向移動,再(zài)軸向移動,從而滿足寬度和(hé)不同產品的生(shēng)產加工要求,實現沿(yán)槽寬方向加工孔(kǒng)內(nèi)寬環(huán)形槽。

圖 3 中的(de)裝(zhuāng)置結構主要是為加工(gōng)孔內(nèi)寬環形槽而設計(jì)特殊的設置,是對圖 2 裝置無法滿足孔內(nèi)寬(kuān)環形槽的加工要求的改進。調整後的(de)設備裝置的工作(zuò)範圍從刀具起始位(wèi)置到達要求能夠滿足產品加工槽的軸向位置,在實際的產品的加工過程中需要滿足徑(jìng)向切槽運動(dòng)的加工過程,其工作原理是以刀具運動的基礎上(shàng)加(jiā)工刀具,使滑杆(gǎn)在刀杆的孔洞(dòng)中發生位置移動,這(zhè)種移動(dòng)能夠為徑(jìng)向運動打下基礎,從而完成整(zhěng)個切槽加工工作。其不同的點在於:在圖 3 的裝置(zhì)設備中,切槽刀到達規定的加工工作(zuò)位置後,機床主軸(zhóu)的移動軌跡發生變化,不再繼續向後倒退,而是繼續沿著主軸向前移動(dòng),使(shǐ)小彈簧受到來自機床主軸的壓力,導致整個切槽刀的運動軌(guǐ)跡發生變化,不再是倒退,而是繼續沿著主軸工作,從而保證整個工作程序的完成。在工作程序完成後,大彈簧開始發力,使整個切槽刀在移動的過(guò)程中,退回到最(zuì)初的工作位置,等待下一輪的工作過程。

圖(tú) 3 切孔內寬環形槽(cáo)的特殊(shū)裝置

1.3 包含反锪孔(kǒng)端麵的設(shè)備裝置

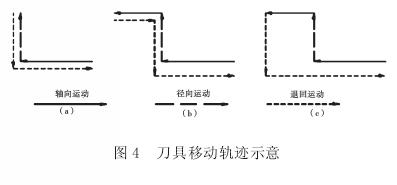

兩種裝置的工作原理(lǐ)都是以斜麵傳動原(yuán)理為基(jī)礎實現刀(dāo)具徑(jìng)向進給,徑向切孔內環(huán)形槽裝置和可軸向移動、徑向切孔內環形槽裝置中的刀具的運動軌跡分別如(rú)圖 4(a)、(b)所示,當需要加工的孔端麵表麵的要求不高時,其中所示的裝置和工作結構都能滿足並應用於孔的內槽加工,不僅能夠滿足孔內槽加工,而且可滿足於孔的端麵加(jiā)工(gōng)。

但在實際的工作過程中,往往會出現刀具劃傷已加工表麵的情況,為避免這種情況,就需要設置另一個步驟,讓刀運動,該步驟添加後(hòu),圖 2、圖(tú) 3 中所示的 2 個裝置就不再合適於加工孔的(de)內(nèi)槽(cáo)和孔的端麵。在刀具(jù)不退回的情況下(xià),刀具的(de)運動軌跡如圖 4(c)所示,在刀具縱向到達切削端麵的位置後,運動軌跡會發生變化,開始轉走徑向的運動方式,在端麵的切削完(wán)成後,會調整(zhěng)一個軸向運動,這就是(shì)所要達到的讓刀運動,當整(zhěng)個讓刀過程結束後,刀具開始改為徑向(xiàng)移(yí)動退回,以達(dá)到實現軸向移動退回的最終目標。

通過圖 4 中(b)、(c)比較可(kě)知,隻有在圖 3 的(de)設備裝(zhuāng)置的基礎上改動和調整,才(cái)會最終實現如圖 5 所示的結構,滿(mǎn)足讓(ràng)刀運動,從而達到圖 4(c)所示的刀具運動軌跡

圖(tú) 5 具有讓刀機構的裝置

從圖 5 可看出,其裝置的結構設計可在切削(xuē)端麵的基礎上完成讓刀運動,即實現反锪並讓刀。當(dāng)圖 5 所示(shì)的設備裝置經過(guò)刀具的徑向移動實現端(duān)麵的切割時,對(duì)螺母上的小彈簧進行(háng)試壓(yā)上,在機床主軸的軸向(xiàng)移動過程的基礎上,小(xiǎo)壓簧所受的壓縮力增大,能夠使得刀具進行又一輪的軸向運動(dòng),從而能夠保證(zhèng)讓刀運動的全(quán)部完成,在這一(yī)過程中卡爪經過(guò)在定位彈簧的定格作用,會沿著軸繞向(xiàng)回轉,卡爪卡(kǎ)入到卡槽中,使彈(dàn)簧的作用失效;整個讓刀任(rèn)務完成後,主軸會沿軸倒退,這時整個設備的端(duān)麵切刀會(huì)做徑(jìng)向退回運動,安裝在刀杆(gǎn)上的擋塊把(bǎ)卡爪頂起,小壓簧此時發生作用(yòng)下,切刀錯開讓刀的距離的移動,然後全部刀杆隨主軸一起退(tuì)回到最初的位(wèi)置,以等待新一輪的運動。

2、結語

本文中的 3 種裝置能夠完成孔(kǒng)內環形槽(cáo)、锪端麵和锪孔形式的加工,滿足機床生產的批量生產需求。3 種裝置結構(gòu)簡單、成本低、操(cāo)作方便,普通機床和批量生產的專(zhuān)用機(jī)床可實現多孔環槽及(jí)端麵的同時加工,且操作簡單,專用機床的複雜和繁瑣。3 種(zhǒng)裝置都具有較(jiào)強(qiáng)的實用性,能帶來良(liáng)好的經濟效益。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削(xuē)機床產量數(shù)據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽(qì)車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工(gōng)過程圖示

- 判斷一台加工中心精度的幾(jǐ)種辦法

- 中(zhōng)走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何(hé)從?

- 中國的(de)技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作(zuò)坊?

- 機(jī)械行業最新自殺性營(yíng)銷(xiāo),害人害己(jǐ)!不倒閉才

- 製造業大逃亡

- 智能時代,少談(tán)點智造,多談(tán)點製造

- 現實麵前(qián),國人沉默(mò)。製造業的騰飛,要從機床

- 一文搞懂數控車床加工(gōng)刀具補償功能

- 車床鑽孔攻螺紋加工方(fāng)法及工裝設(shè)計

- 傳統鑽削與螺旋銑孔加工工(gōng)藝的區別