數控(kòng)機床多能量(liàng)源的動(dòng)態能耗建模與仿真方(fāng)法

2017-12-25 來源: 重慶大學機械傳動 南京理工大學機械工 作者(zhě):何彥 林申龍 王禹林 李育鋒 王立祥

摘要:機(jī)床(chuáng)能量消耗過程的評估和分析是(shì)機床能效優化研究的基礎。現有研(yán)究提出的機床能耗模型主要是靜態能耗模型,少數對機床動態(tài)性能(néng)耗的研究又主要集中在機床運行狀態的動態性的(de)建模,缺乏對機床能量源特別(bié)是數控機床多能量源的動態性能耗的研究。針(zhēn)對數控機床能量源多、加工任務及加工參數動態變化等特點,提出了一種數(shù)控機床多能量源的動態能耗(hào)建模與仿真方法。對數控機(jī)床能耗過程的動態性進行分析;在此(cǐ)基礎上,結合麵(miàn)向對象(xiàng)著色賦時Petri 網(Colored timedobject-oriented Petri netCTOPN)和虛(xū)擬部件方法建(jiàn)立數控機床多能量(liàng)源動態能耗模型,其中CTOPN 模型用於描述數控機床(chuáng)能耗過程機床和(hé)多能量源運行狀(zhuàng)態的動態特性,虛擬部(bù)件方法用於描述數控機床多能量源受加工參數(shù)影響的動態特性;通過CTOPN 中“變遷(qiān)”蘊含(hán)的信息來(lái)驅動虛(xū)擬部件模(mó)型實現對數控機床(chuáng)多能(néng)量源(yuán)的動態能(néng)耗特性的建模。案例分析結(jié)果證明了該方法的可行性,上述模型可為數控機床動(dòng)態能耗的預測、綜合的能耗(hào)特性分析以及定(dìng)量的(de)能耗影響因(yīn)素分析提(tí)供一種基礎支持,具有較廣闊的應用前景。

關鍵(jiàn)詞:數控機床(chuáng);多能量源;動態能耗;建模(mó)仿真(zhēn)

0 前言

近年(nián)來(lái),隨(suí)著製造業能耗和環境問題的日益嚴峻以及全球低碳化形勢的發展,機床能量消耗問(wèn)題的研究受到了歐美等發達國家地區政府的廣(guǎng)泛關注。機床量大麵廣,能耗總量巨大,但機床(chuáng)有效能量利用(yòng)率低[1]。因而研究(jiū)機床的能量特性對(duì)機械製造行(háng)業的高效低碳運行具有重(chóng)要意義。在美國、歐洲(zhōu)、日本(běn)等發達國家和地區,機械加工設(shè)備的能耗特(tè)性(xìng)建模已受到(dào)廣泛關注,特別是(shì)在歐洲,頒布的一係列能耗指令、標準[2-3]推動了大量的機床能耗建模技術研究。目前對機床的能耗特(tè)性建模(mó)的研究主要集中在基礎性能耗、工藝性能耗、結(jié)構性能耗和動態性能耗建模等四個方麵。

基礎性能耗(hào)建模的研究主要采用熱動力學方法研究機(jī)床加工(gōng)過程的能耗模型。如GUTOWSKI等[4]建立了機床加(jiā)工過程(chéng)的熱動力學(xué)能耗模型框架(jià)。而工藝性能耗(hào)建模(mó)的研究主要通過分析加工參數對機床運行能耗的影響建(jiàn)立機床的比能模型。DRAGANESCU 等[5]通過試驗建立了機床主軸的(de)比(bǐ)能(néng)模型(xíng);DIAZ 等[6]通(tōng)過試驗將機床比能表(biǎo)示為材料切除率的函(hán)數;LI 等[7]將機床視為一個整體,通過測量不同切削條件下的功率獲得了機(jī)床的比能模型。上述能耗模型都是(shì)將整個(gè)機床視為(wéi)黑色或灰色係統,不(bú)能詳細描述機床內部的能耗過程,並且需要開展大量試驗。進一步開展的結構(gòu)性能(néng)耗建模的研究是對機床及其各(gè)耗能部件的能耗特性(xìng)進行分析建立機床的能耗模型。如文獻(xiàn)[8]建立了數控機(jī)床(chuáng)主傳動係統的率平衡方程;文獻[9-11]采用參數化建模方法(fǎ)對機床各能量源進行了仿(fǎng)真。文獻[12]建立了數控機床多源能量流的係統數學模(mó)型。

上述的基礎性能耗、工藝(yì)性能耗、結構性能耗建(jiàn)模研究主要針對機床的能量消(xiāo)耗進行了靜態的建模,無法對機床(chuáng)加工過程的動態能耗特性進行分析(xī)。目前,文獻[1]建(jiàn)立了(le)機(jī)床服役(yì)過程機電主傳動係統的時段(duàn)能量模型,該研究局限於主傳動係統的能耗(hào)動態性分析;國外少數(shù)學者采用離散事件建模(mó)方法對機床動(dòng)態能耗特征進(jìn)行(háng)建模(mó)。DIETMAIR 等[13-14]提出了一種(zhǒng)離散狀態建模方法對機床(chuáng)能(néng)耗進行係統(tǒng)化建模。該研究主(zhǔ)要對機床運行狀態的動態性進行了分(fèn)析,無法對機床耗能部件的能耗的動態性如受(shòu)加工參數(切削條(tiáo)件、材料等)的影響(xiǎng)進行分析。隨著(zhe)工業化的進程和基礎裝備製造業的發展,數控機床已成(chéng)為機床裝備的主流。與普通機床相比,數控機床的結構和能量特性(xìng)發生(shēng)了(le)很大的改變。數控(kòng)機床能量源增多、能量損耗複雜(zá),主傳動係統占整個機床(chuáng)能耗(hào)的比例相對普通機床越來越小[12]。因此,本文從數控機床能量源(yuán)多、加工任務及加工參(cān)數動態變化等特點出發,基於數控機床(chuáng)及其多能量(liàng)源的動態(tài)能耗特征分析,對數控機床多能量源的動態能耗模型進行建(jiàn)模與仿真。建立的數控機床能(néng)耗模型可用於分析數控機床及各耗能部件的能耗與其

運行狀態的關係,並為(wéi)加工參數節能優(yōu)化、機床配置的節能優化以及能耗戰略決策提供數據基(jī)礎。

1 、數控機床的動態能耗特性分析

1.1 數控機(jī)床及多能量源的運行狀態的動態性分析

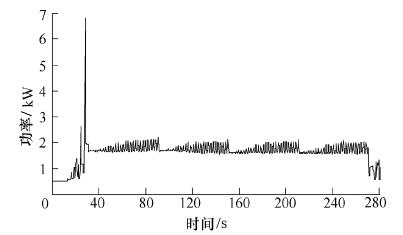

在ISO 14955-1[3]標準中,將數控機床的運行狀態劃分為停機、待機、準備、空載以及加工等五個獨立的(de)狀態。基於ISO 14955-1 定義的機床狀態,本文以從某數控機床加工過程獲取的功率曲線為例來分析數控機床及多能量源的運行狀態的(de)動態性(xìng)。如圖(tú)1 所示,該數控機床的運行狀態(tài)隨著機床加工(gōng)的進行而發生變化,數控機床先(xiān)處於準備狀態,當主軸啟動(功率曲線上(shàng)出現尖峰)機床進入了(le)空載狀態,隨著刀具(jù)接觸工件,機床的運行狀態又由空載狀態進入加工狀態;同時數控機床的多(duō)能量源運行狀態也隨(suí)著機床加工過程對不同能量源的需求而變(biàn)化,如主軸係統在第一個尖(jiān)峰之前處於關閉狀態,為了滿足加工需求,需要將主軸加速到給定(dìng)速度,因此第一個尖峰後主軸(zhóu)係統處於開啟(qǐ)狀態來滿(mǎn)足(zú)後續的加工需求。

圖1 能耗過程的動態(tài)性

1.2 多能量源受加工參數影響的動態特性分析(xī)

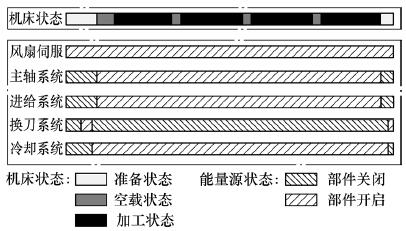

與普通機床相比,數控機(jī)床的結構和能耗特征有很大區(qū)別,數控(kòng)機床能量源更多,能耗形式更複(fù)雜,數控機床的能耗涉及機(jī)電液領域[15]。數控機床能量源的能(néng)耗除了與自身的結構配置有關,還與其相應的加工參數(如切削參數、材(cái)料(liào)等)有關。作者所在的研究團隊對HAAS機床的功率與運(yùn)行參數的關係進行了試驗研究(jiū),試驗(yàn)結果如圖2 所示。HAAS機床粗銑槽、精銑槽以及點孔的空載功率(lǜ)分別為(wéi)p1、p2和p3,由圖2 可知機床的空載功率隨主軸轉速的(de)變化而呈現動態變化。因此,即使數控機床的(de)加工過(guò)程相同,由於能量(liàng)源結構的差異或者加工參數的變化,也會導致機床能(néng)耗呈現動態變化性。

圖2 HAAS 機床空載功率

2、 數(shù)控機床動態能耗特性(xìng)的建模

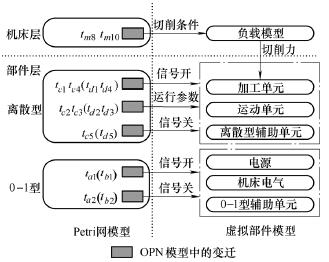

根據上(shàng)述分析,數控機床加工過程總是伴隨著複雜的動態能(néng)耗特征。因此,為了分析數控機床的動態能耗特征,本(běn)文將數控機床的加工過程視為由多(duō)能量源觸發的一係列離散事(shì)件,提出了一種(zhǒng)數控機床多能量源的動態能(néng)耗建模與仿真方法,從全局的角度對機床能耗進行評估與分析。該方(fāng)法結合麵向對象著色賦時Petri 網(Colored timedobject-oriented Petri net,CTOPN)和虛擬部件方法建立數(shù)控機床多能量(liàng)源動態能耗模型(xíng),其中CTOPN模型用於描述數控機床能耗過程的運行狀態的動態特性,虛擬部件方法用於描述數(shù)控機床多能量源受加工參數(shù)影響的動態特性,最後通過CTOPN 中“變遷”蘊含的信息來驅動(dòng)虛擬部件模型實現對數控機床多(duō)能(néng)量源的動(dòng)態(tài)能耗特(tè)性的建模。

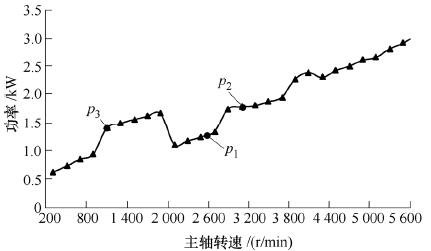

機床能耗建模與仿真框架如圖3 所示,包含(hán)以下三(sān)個模塊(kuài)。

(1) token 生成模塊:數控機(jī)床的(de)CTOPN 模型(xíng)由特定的著色賦時token 驅動,這些著色賦時token可由加工信息如工件的加工特征(zhēng)、工件的工藝卡片或工件加工的NC 代(dài)碼等生成(chéng)。

(2) 數控機床能耗模型模塊:包括描述數控機床能耗過程運行狀態的動態性的CTOPN 模型,述多能量源動態性的虛(xū)擬部件模型(xíng)以及描述特定加工(gōng)負載的負載模型。其中虛擬部件模(mó)型和負載模型由機床CTOPN 模型驅動;負載模型作為虛擬部件模型(xíng)的加工負載源。

(3) 評估與分析模塊:通過對(duì)機床能耗(hào)的(de)能耗(hào)過程動態性的建模和仿真,可以獲得全局的詳細(xì)的機床(chuáng)能耗信息,並且可進行定量的原因-結果分析,為機床加工過程的能(néng)耗提供(gòng)一種評估方法並為(wéi)機床節能優化提供數(shù)據基礎。

圖3 數控機(jī)床多能量源的動態能耗建模與仿真框架

2.1 數控機床CTOPN 模型

為增強建模柔性並適應參數化、模塊化的虛擬部(bù)件模型,本文采用麵向對象著色賦時Petri 網(CTOPN)方(fāng)法[16]。一(yī)個典型的CTOPN 模型是一個(gè)七元組

S=OPS,R,C,D, I,O,M0 (1)

式中,OPS 為對(duì)象庫所集,R 為門變遷集,C 為與(yǔ)對象(xiàng)庫所集和門變遷集關(guān)聯的著色(sè)token 集, D 為著色token 的時間延遲屬性集, I 為對象庫所到門變遷的(de)輸入傳遞函數(shù)集,O為門變(biàn)遷(qiān)到對象(xiàng)庫所的輸出傳遞函數集,M0為CTOPN模型的初始標識。

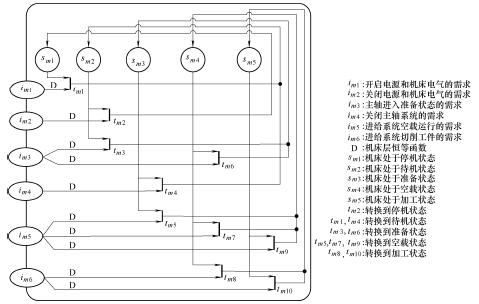

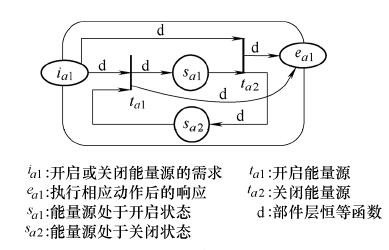

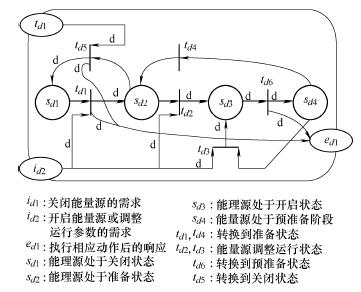

為(wéi)了建立(lì)機床加工過(guò)程的CTOPN 模型,首先可采用麵向對象Petri 網(wǎng)(OPN)方法建立與機床狀態和多能量源運行狀態相關的狀態特征模型,然後通過(guò)由token 生成模塊產生的著色賦時token 及其相應(yīng)屬性來描述具體加工過程(chéng)的運行特征。基(jī)於機床(chuáng)狀態與多能量源運行狀態之間的(de)關係,建立機床層OPN 模型,如圖4 所示。機床當前運行狀態與即將執行(háng)的動作共同(tóng)決定機(jī)床下一個運行狀(zhuàng)態。該方法具有(yǒu)一定柔性,不同生產參與人員可根(gēn)據需要建立不同的機床狀態與多能量源(yuán)運行狀態之間(jiān)的關係。文獻[17]根據數控機床各能(néng)量源的運行特征將其劃分為三種基本類(lèi)型:0-1 型、離散型以(yǐ)及連續型,其(qí)中連續型能量源是離散型能量源的特殊情(qíng)況(切削力加載到離散型能量(liàng)源上)。為了便於描述機床能(néng)耗過程的動態性,本文進一步將數控機床能量源劃分為加工進度相關的能(néng)量源(如進(jìn)給係統,換刀係統(tǒng)等)和(hé)加工進度(dù)無關的能量(liàng)源(如冷卻係統,主(zhǔ)軸係統等)。結(jié)合文獻[17]的(de)研究,將能量源分成(chéng)四種類型:① 0-1 型&加工進度無關能(néng)量源(如機床電氣,冷卻係統);② 0-1 型&加工進度(dù)相關能量源(如換刀(dāo)係統);③ 離散型&加工進度無關能量源(如主(zhǔ)軸係統(tǒng));④ 離散(sàn)型&加(jiā)工進(jìn)度相關能量源(如進給係統)。根據上述對能量源的分類,建立其通用(yòng)OPN模型。對於①類能量源,運行狀態的每一(yī)次轉變總是基於相應的需求,如圖5 所示。

圖4 機床層OPN

圖5 0-1 型&進度無關能(néng)量源OPN

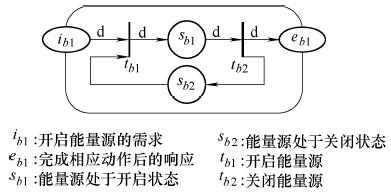

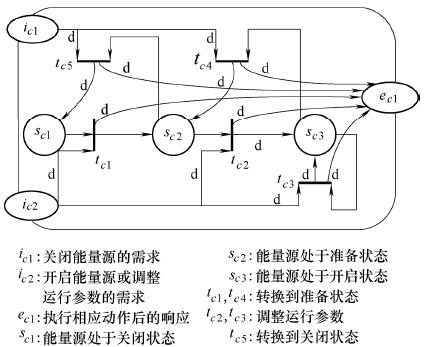

對於②類能量(liàng)源,其處於開啟狀態的持(chí)續時間由庫所sb1 (“能(néng)量源處於開(kāi)啟狀態”)中著(zhe)色token的時間(jiān)延遲屬性決定,一(yī)旦滿足延遲時間,變遷tb2(“關閉能(néng)量(liàng)源(yuán)”)將發生,能量源進入關閉狀態,如(rú)圖6 所示。此外,在機(jī)床能耗的評估中應該考(kǎo)慮部分與機床加(jiā)工過程相關(guān)的外部事(shì)件(如人工的裝載和卸(xiè)載工件,機床等待下一個工件到達等),這類事件自身不是(shì)能量源,但會影響機床的運行持續(xù)時間,從而影響機床能耗。根據這類事件的(de)特點,可采用與圖6 所示相同的OPN 模型。考慮了這類事件的機床能耗(hào)模型可為車間的調度提供一種基礎支持。與(yǔ)0-1 型(xíng)能量源不同,離散型能量(liàng)源在開啟之前將處於準備狀態(如主軸係統(tǒng)的變頻器、電動機等準備好),如圖7 所示,用庫所sc2來描述能量源的準備狀態;並且離散型能量源在開啟狀態下可能動態地調整運行參數,這種情況用(yòng)變遷tc2和tc3 (“離散型能量源調整運行參數”)來描述。③類(lèi)能量源與①類能量源類似,其運行狀態的每一次轉變總是基於相(xiàng)應的需求。

圖(tú)6 0-1 型&進度相關能量源OPN

圖7 離(lí)散型&進(jìn)度無關能(néng)量源OPN

對於離散型(xíng)&進度相關的(de)能(néng)量源(yuán),其電動機(jī)頻繁地加速、減速或者以恒定速度(dù)運行一定時間(jiān)。這類能量源處於開啟狀態(tài)的持續時間取決於庫所sd 3(“能(néng)量源處於開啟狀態”)中著色token 的時間延遲屬性。值得注意的是,當時間延遲結束後,④類能量源的下一個運(yùn)行(háng)狀態還取決於其他條件(如加工(gōng)過程的下一個進度周期是否在同一個④類能量源上執(zhí)行)。因此,用庫所sd 4“( 能量源(yuán)處於預準備(bèi)狀(zhuàng)態”)來表示能量源開啟與準(zhǔn)備之間的過渡狀態,如圖8所示。

圖8 離散型&進度相關能量源(yuán)OPN

2.2 虛擬部件模型及負載模型

Petri 網方(fāng)法適合於對複雜(zá)係統進行建模以及對控(kòng)製順序進行優化,但它在對子係統的參數影(yǐng)響分析方麵不夠詳細。另一方麵,虛擬仿(fǎng)真技術在機床開發等領域已經(jīng)得到廣泛使(shǐ)用,它能夠詳細描述參數的影響(xiǎng)。由於仿真工具的使用,虛擬仿真模型變得越來越準確、快捷和可(kě)靠,而仿真所消耗的時間和成本卻在降低。Petri 網和虛擬仿真(zhēn)技術都是已有的方法,它們都是針對特定(dìng)應(yīng)用建(jiàn)立起來的解決問題的方法(fǎ)。將這兩種方(fāng)法(fǎ)結合起來,更適於從全局的(de)角度詳細地評(píng)估機床(chuáng)動態的能耗。

首先,能(néng)量源的虛擬仿真模型必須保(bǎo)證(zhèng)適(shì)當的(de)可操作性以及足夠的準確度來評估(gū)機床能耗。精確地再現能(néng)量源的運行(háng)行為不是(shì)能耗(hào)仿真(zhēn)模型的目的,麵向能耗的能量源虛擬模型隻考慮影響機床能耗的(de)主要因素(sù)。其(qí)次,基於文獻[18]的假(jiǎ)設可對虛擬能量源進行必要的簡化:假設能量源(yuán)被正確設計並且在恰當的運行(háng)條(tiáo)件下工作,這樣就可(kě)以提(tí)前假設一(yī)係列物理參數(如電動機或傳動係統內(nèi)部的(de)溫度等),而不用搭建複雜的(de)數值模型來評估這些參數。

虛擬部件模型可用公式或表格表示,這些公式或表(biǎo)格表達了運行參(cān)數及(jí)輸入與部件能耗之間的關係[18]。作者所在的研究所的(de)早期研究中(zhōng),建立了數控機床多源能量流的數學模型[12],該研究描述了數控機床各個能量源的能耗環節以(yǐ)及影響能耗的因素,可以作為虛擬部(bù)件建模的基礎。

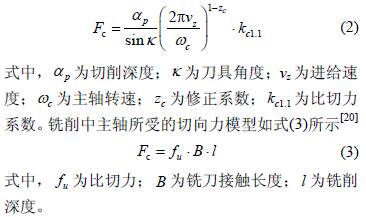

加工單元動(dòng)態地受(shòu)加工負載影(yǐng)響。相對主軸係統而言,加工(gōng)負載對進給係(xì)統的功率影響較小,可(kě)采用進給(gěi)係統空載功率近似(sì)評估其在(zài)切削狀態下的功率(lǜ)[20],因此(cǐ)本文忽略(luè)軸向力及徑向力對進給係統功率的(de)影響,主(zhǔ)要考(kǎo)慮切向力Fc對主軸係統的功率影響。各加工類型的主切削力(切向力)模型已有文獻進行(háng)了大量研究,本(běn)文以車(chē)削和銑削為例,車(chē)削中主軸所受的切向力模型如式(2)所(suǒ)示[19]

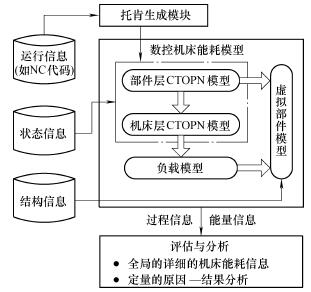

3 、CTOPN 和虛擬部件的驅動關係

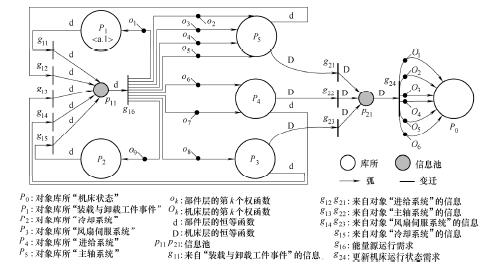

在數控機床動態(tài)能耗建模與仿真框架(jià)中,通過CTOPN 中“變遷”蘊含的信息來驅動虛擬部件模型實現對數控機床多能量源的動態能耗特性的建模。其中,機床CTOPN 模型分為部(bù)件層和機床層,部件層CTOPN 直接驅動虛擬部件的運(yùn)行,以及驅動機床層CTOPN 運行狀態(tài)的變化,詳細驅(qū)動關係如圖9 所示。當Petri 網模型(xíng)中(zhōng)的特定變遷滿足發生條件時,變遷發(fā)生,並(bìng)同時將著色token 攜帶的(de)能量源(yuán)運(yùn)行信息發送至(zhì)相應的虛擬部件。對於0-1 型能量源,其Petri 網模型隻發送開啟和(hé)關閉兩種(zhǒng)信(xìn)號;對於離散型能量源,除了開啟和關閉能(néng)量源的信號外,還(hái)將運行(háng)參數發送至(zhì)虛擬部件。當(dāng)機床進入(rù)加工狀態時(即機床層變遷tm8或tm10 滿足條件發生變遷),相應著色token 攜帶的切削條件被發送到負載模型,通過(guò)負載模型計算得到的切削力將加載到加工單元。

4 、應用實例(lì)

下麵以一台C2-6136HK 數控車(chē)床加工棒料為(wéi)例說明(míng)數控機床多能量源的(de)動態能耗建模與仿真方法。本案例所用工件材料為45 鋼,毛坯直徑29.94 mm,車削長度80 mm,切削(xuē)條件如表1 所示。本案例中采用的C2-6136HK 的能量源包括:風扇伺服係(xì)統、主軸係統、進給係統以及冷卻係統。在機(jī)床運行過程中風扇伺服係統和冷卻係(xì)統的功率大小與(yǔ)負載無關,且功率值(zhí)基本保持恒定,因此采用額定功率值表示其虛擬部件模型。主軸係統為(wéi)機(jī)械主軸(zhóu),主(zhǔ)軸(zhóu)與進給係統的功率均受加工參數動態影響,因此(cǐ)采用數學模(mó)型作為其虛擬部件模型,該模型基於作者(zhě)所在(zài)研究團隊的早期研究[21]。

圖9 Petri 網模型對虛擬部(bù)件的驅動關係

表(biǎo)1 試驗(yàn)1 切削(xuē)條件

4.1 數控機床動態(tài)能耗模型建立

首先,將機床層OPN 表示為P0,部(bù)件層根據上述對能量源的分類,將裝(zhuāng)載(zǎi)與卸(xiè)載工件事件表示為P1,將0-1 型&進度無關能量源冷卻係統和風扇伺服係統分別表示為P2和P3,將離散型&進度無關能量源(yuán)主軸係統表示為P4,將離散型&進度相關能量源進給係統(tǒng)表示為P5。然後(hòu),采用兩個層級門變遷分(fèn)別表示能量源運行需求和更新(xīn)機床運行狀態需求,每個層級門變遷由若幹輸入變遷和一個輸出(chū)變遷組成。基於由相應NC 代碼提取生成的著色賦時token,設置各弧上權函數,得(dé)到機床加工過程的(de)CTOPN 模型,如圖10 所示。最後建立各能量源Petri網模型中變遷與(yǔ)虛擬(nǐ)部件模型的映射關係。

圖10 機床(chuáng)加工過程的CTOPN 模型

4.2 能耗仿真(zhēn)與分析

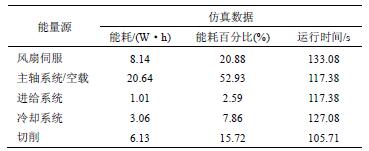

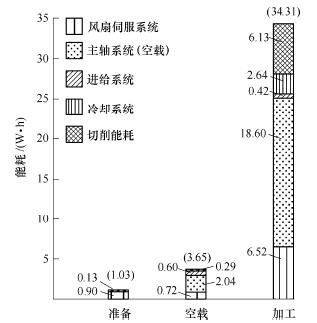

構造的數控機床動態能耗模型通過Matlab/Simulink 仿真平台進行仿真。仿真(zhēn)獲得的機床總能耗為37.95W h ,采(cǎi)用(yòng)HIOKI3390 功率分析儀監測機床實際總能耗為(wéi)39.5W h ,如圖11 所示,仿真與監測結果之間的誤差為4%,在可接受範(fàn)圍內,證明(míng)了(le)該方(fāng)法的可行性。仿真結果分別從數控機床運(yùn)行狀態角度和多能(néng)量源角度全麵地展示了加工過程的能耗分(fèn)布情況,可為不同的生產(chǎn)參(cān)與人員提供需求的機床(chuáng)能耗信(xìn)息,如表2 和表3 所示。從機床狀態角度可知機床在各個狀態下的運行時間及能耗,主要時(shí)間及能量消耗集中在加(jiā)工狀態。從能(néng)量源(yuán)角度可知數控機床各個能量源的運(yùn)行時間及能耗情(qíng)況,主軸係(xì)統及風(fēng)扇伺服係統(tǒng)為加工過程中的主要能量消耗源。將各機床狀態能耗分解到各個能量源,使(shǐ)加工過程的(de)能耗分布情況進一步透明化,有利於從策略和技術上發現(xiàn)節能潛能,如(rú)圖12 所示。例如在機床準備和空載階段可考慮關閉冷卻係統,在機床加(jiā)工階段,主軸係統能(néng)耗較大,可考慮采用高效主軸等。

圖11 棒料車削實際加工功率及能耗

表2 數控機床各運行狀(zhuàng)態(tài)能耗分析結果

表3 數控機床各(gè)能量源能耗分析結果

圖(tú)12 數控機床各運行狀態下的能耗詳細(xì)分析

下麵(miàn)對棒料車削試驗1 的切削條件進行調(diào)整(zhěng),設置(zhì)試(shì)驗2,試驗2 切削條件如表(biǎo)4 所示,其餘加工條件同試驗1。通過對機床能耗變化的原因-結果進行定量(liàng)分析,提出節能建議。

表(biǎo)4 試驗2 切削條(tiáo)件

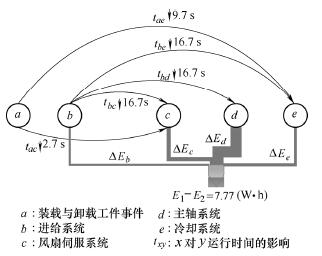

試驗(yàn)1 與試驗2 中加(jiā)工進度相關能量源對加工進度無關能量源(yuán)能耗影響的變化如圖13 所(suǒ)示。

圖(tú)13 能量源相互能耗影(yǐng)響定量分析

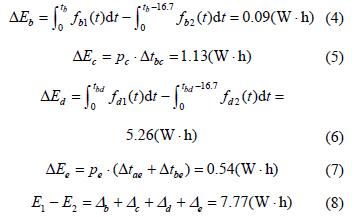

試(shì)驗2 在裝載工(gōng)件時關閉了切削液,並且裝載時間減少,這兩個事件使冷卻係統運行時間共減少12.4 s ,而在粗精加工階段由於進給速度的提高,受進給係統運行時間影(yǐng)響的風扇伺服(fú)係統、主軸係(xì)統以及冷卻係統的運行時間均減少16.7 s 。與試驗1 相比,試驗2 在加工時間及能(néng)量源運行功率(lǜ)變化的情況下,試驗2 比試驗1 加工時間減少19.4 s ,共節能7.77W h ,如式(8)所示。其中,進給係統能耗減小0.09 W h ,風扇(shàn)伺服係統能耗減小(xiǎo)1.13W h ,主軸係統能耗減小5.26W h ,冷卻係統能耗減(jiǎn)小0.54W h ,如式(4)~(7)所示。通過分析可知,適當降低主軸轉速(sù)及提高進(jìn)給(gěi)速度有利於節能(néng)

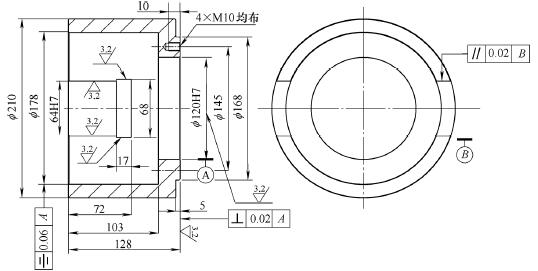

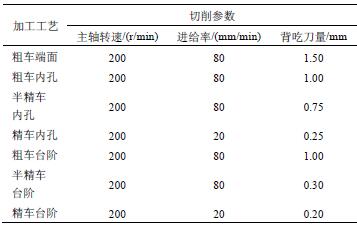

下麵運(yùn)用本文的動態能耗建模與仿真方法,對一個實際加(jiā)工零件差動殼體的加工過程進行加工時間及機床能耗(hào)分析,差動殼體零件圖如(rú)圖14 所示,毛(máo)坯材料為經調質處理的45 鋼,加(jiā)工工藝及相應切削參(cān)數如表5 所示。

圖14 差動殼(ké)體(tǐ)零件圖

表5 差動殼體切削條件

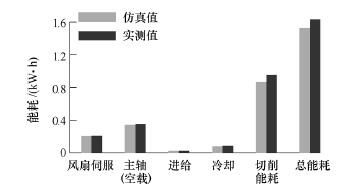

差(chà)動殼體零件在C2-6136HK 數(shù)控車床上加(jiā)工,內孔的粗加(jiā)工采用粗車循環方式,其餘加工均為單次走(zǒu)刀(dāo)。通過仿真可得該零件加工共耗時3 348.8s,總能耗為1 528.19W h 。各能量源能耗及總能耗的仿真值與監(jiān)測(cè)值對比如圖15 所示,監測總能耗為1 630.9W h ,仿(fǎng)真總能耗與監測值之間的誤差為6.3%,在可接受(shòu)範(fàn)圍內,證明了該模型的可行性。

圖15 差動殼體加工能耗仿真值與監測值比較

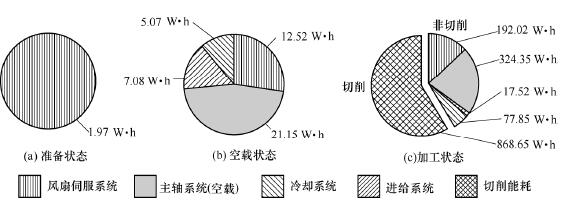

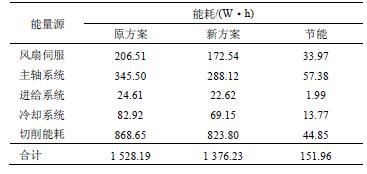

各機床狀態及能量源的能(néng)耗分布情(qíng)況如圖16所示。機床在(zài)準備狀態下隻有風(fēng)扇伺服係統(tǒng)開啟,能耗為1.97W h ;在空載狀態下,風扇伺(sì)服係統和主軸係統的能耗占到該狀態下總能耗的73.5%,是因為兩者的(de)功率消耗較大;機(jī)床(chuáng)在(zài)加(jiā)工狀態下的運(yùn)行時間(jiān)為3 133.8 s ,其中2 648.25 s 機床在進行粗加工,進(jìn)給速度和切削深度較大,作用在主軸係統上的切削(xuē)力較大,導致機床加工狀態下的(de)切削能耗占到該狀態(tài)下總能耗(hào)的56.8%,為868.65W h 。由上(shàng)述分析可知,差動(dòng)殼體加工過程中,粗車內孔所消(xiāo)耗的時間及能(néng)耗最大(dà),考慮適當將粗車內孔(kǒng)的進(jìn)給速度增(zēng)大到100mm / min ,經仿真得到新方案與原方案的能耗比較如表6 所示(shì)。采用(yòng)新方案,粗車(chē)內孔時主軸(zhóu)係統(tǒng)所提供(gòng)的切削(xuē)功率平(píng)均增(zēng)大了206.43W,但零件加工總時間減少了550.8 s ,新方案比原方案共節能151.96W.h 。

綜上所述,在零(líng)件實際生產加工前,應用本文模型(xíng)可快速評估不同加(jiā)工方案下零件(jiàn)的加工時間及數控機床能耗分布情況,分析節能潛能,提出節能建議。在節能(néng)策略方(fāng)麵,既可通過改變(biàn)輔助部件(jiàn)啟停策略來節(jiē)能,如在棒料車削(xuē)案例中,當機床處於準備狀態時關(guān)閉冷卻係統;還可以(yǐ)規範工人(rén)的裝卸操作流程來減少機床(chuáng)處於準備狀態的時間。在節能技術方麵,可發現功率消耗較大的能量源,采用高效部件替換(huàn)。在工藝參數優化方麵,可在保證加工(gōng)質量(liàng)前提下(xià),優(yōu)化能量源運行參數(shù),降低功率(lǜ)消耗或縮短加工時間。如(rú)在棒料車削案例(lì)中,降低主軸係統的運行參數以減小功率消耗;以及增大加(jiā)工進度相關能量源進給係統的運行參數來減少零件加工時間及各能量源能耗;在(zài)差動殼體案例中,經分析適當提高(gāo)粗車內孔進給速度,實現節能。未來研究可將本文建模框架(jià)與(yǔ)智能算法結合,探索加工方案的節能(néng)潛能並實現策略、參數方麵的(de)優化,以減小零件加工(gōng)的時間及能耗。

圖16 差動殼體零件加工機床能耗分布

表6 差動殼體(tǐ)加工節能效果對比

5 、結論

(1) 數(shù)控機床能量係統是一個(gè)多能量源係統,根據各耗能部(bù)件(jiàn)的運行方式(shì)以及與加工進度的關聯性,數(shù)控(kòng)機床多能量源係統可分為0-1 型&進度無關(guān)能量源、0-1 型&進(jìn)度相關能(néng)量源、離散型&進度無關能量源(yuán)、離散型&進度相關能量源等(děng)四類。

(2) 分析了數控機床能耗的動態特征,包括數控機床及多能量源的(de)運(yùn)行狀態的動態性分析和數控機床多能量源受加工參數影響的動態特性(xìng)分析。

(3) 基於數(shù)控(kòng)機床能耗(hào)動態性分析,建立了數控機床多能量(liàng)源的能(néng)耗建模與仿真框架模型,其(qí)中采(cǎi)用麵向(xiàng)對象Petri 網(OPN)方法建立與機(jī)床及其多能量(liàng)源運(yùn)行狀態相關的狀態特征模型,然(rán)後通(tōng)過由token 生成模塊產生的著色賦時(shí)token 及其相應屬性來描述具(jù)體加工過程(chéng)的(de)運行(háng)特征,建立機床層和部件層的CTOPN 模(mó)型;采用數(shù)控機床多源能量流的數(shù)學模型(xíng)建立虛擬部件模型(xíng);最後通(tōng)過CTOPN 中“變遷”蘊含(hán)的信(xìn)息(xī)來驅動虛擬部(bù)件模型實現對數控機床(chuáng)多能量源的(de)動態能耗特性(xìng)的建(jiàn)模。應用實例表明,采用數控機床(chuáng)多能量源的動態能耗建模與仿真框架,可快速建立機床能耗的評估與分析模型,該模型可重用,可擴展,可為數控機床能量消耗預測(cè)和節能優化等一係列實際問題的解決提供支持。

本文的不足之處在(zài)於沒有研究電主軸及其相應冷卻單元的能耗特性,未來研究(jiū)將進一步深入考慮高速數控機床這一特點。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量(liàng)數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機(jī)床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據

博文選(xuǎn)萃

| 更多