數控機床熱誤差補償模型穩健性比(bǐ)較分析

2017-12-27 來源: 合肥工業大學儀器(qì)科學與光(guāng)電工(gōng)程學院 作者: 苗恩銘 龔亞運 徐祗尚 周小帥

摘要:數學(xué)模型(xíng)的精度特性和穩健(jiàn)性特性對數控機床熱誤差補償(cháng)技術在實(shí)際中的實施性影響不容忽視。對數控加工中心(xīn)關鍵點的溫度和主軸z 向的熱變形量采用多種算法建立了預測模型,對不同算法擬合精度進行分析。同時進行全年熱誤差跟蹤(zōng)試驗,獲(huò)得了機床在不同(tóng)環境(jìng)溫度和不同主軸轉速(sù)的試(shì)驗條件下的敏感點溫度和熱誤差值。以此為基礎,對各種預(yù)測模(mó)型的預測精度進行比較驗證不同模型的穩健性。結果表明,多元線性回歸算法的最小一乘、最小二乘估計模(mó)型以及分布滯後模型(xíng)在改變試驗條件時預測精度下降,而基於支持向量回歸機原理的(de)熱誤差補償模型仍能保持較好的預測精度,穩健性強。這為數控機床熱誤(wù)差補(bǔ)償模型的選擇提供了具有實用價值的參考,具有很好(hǎo)工程應用性。

關鍵詞:數(shù)控機床;熱誤差;穩健性(xìng);多元線性回歸模型;分布滯後模型;支持(chí)向量回歸機

0 前言

在數控機床(chuáng)的各種誤差源中,熱誤差已經成為影響零件加工精度主要誤差來源[1]。減少熱誤差是提高數(shù)控(kòng)機床加(jiā)工精度的關鍵。在熱誤差補償中,建模技術則是重點。由於機床熱誤差在(zài)很大程(chéng)度上取決於加工條(tiáo)件、加(jiā)工周期、切削液的使用以及周圍環境等等多(duō)種因素,而且熱誤差呈現非線性及交互作用,所以僅用理論分析來精確建立熱誤差數學模型是相(xiàng)當困難的[2]。最為常用的熱誤差建模方法為試驗建模法,即(jí)根據統計理論對熱誤差數據和機床溫度值作相(xiàng)關分析。楊(yáng)建國等(děng)[3-5]提出了數控機床熱誤差分組優化建模,根據溫度變量之間的相(xiàng)關性對溫度變(biàn)量進行分組,再與熱誤差進行排列組合逐一比較選出溫度敏感點用(yòng)於回歸建模。韓國的KIM等[6]運用有限元法建立了機床滾珠絲杠係統的溫度

場。

密執安大學(xué)的YANG 等(děng)[7]運用小腦模型連接控製器神經網絡建立了(le)機床熱誤差(chà)模型。ZENG 等[8]用粗糙集人工神經網絡對數控機床熱(rè)誤差分析與建(jiàn)模,並對建模精度進行了論證。CHEN 等[9]運用聚(jù)類分析理論(lùn)和逐步回歸選擇三(sān)坐標(biāo)測量機熱誤(wù)差溫度敏感點,用PT100 測量溫(wēn)度、激光幹涉儀測量三坐(zuò)標測量機熱誤差,建立了多元線(xiàn)性模(mó)型。由於這些建模方式是(shì)離線和預先建模,而且建模數據(jù)采集於某段時(shí)間,故用這些方法(fǎ)建立起來的熱誤差數學模型的穩健性顯然不夠,一般隨著季節的變化難以(yǐ)長期正確地預報熱誤差。近年來,支持(chí)向量機是發展起來的(de)一種專門研究小樣本情況下的機(jī)器學習規律理論,被認為是針對(duì)小樣本統計和預測學習的(de)最佳理論[10]。支持向量機建立在Vapnik-Chervonenkis 維理(lǐ)論基礎(chǔ)上(shàng),采(cǎi)用(yòng)結構風險最小化原則(zé),不僅結構簡單,且有(yǒu)效解決了(le)模型選擇與欠學習、過學習、小樣本、非線性、局部最優和(hé)維數災難等問題,泛化能力大大提高[11-12]。本文對Leader way V-450 型數控加工中心進行熱誤差測量試驗,采用模糊聚類與灰色關聯度理論綜合應用(yòng)進行(háng)了溫度敏感(gǎn)點選擇,同時利用多元線性回歸模型,分布滯後模型,支持向量(liàng)回歸機模型分別建立熱誤差補償模型,並對多元回歸模型分別采用最小(xiǎo)二乘(chéng)和最小一乘估計,通過比對各種模型的穩健性,從而為數控機床(chuáng)熱誤差補償(cháng)建模(mó)方(fāng)法的選擇提供了(le)參考,具有(yǒu)實際的工程應用價值。

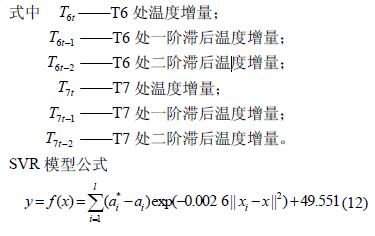

1 、熱誤(wù)差建模模型

1.1 多元線性回歸模型

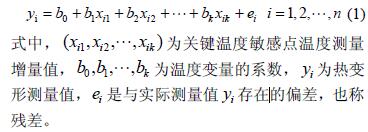

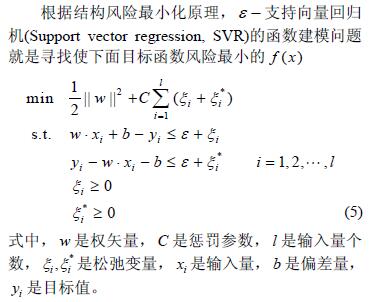

多元線性回歸(Multiple linear regression, MLR)是一種用統計方法尋(xún)求多輸入和單輸(shū)出關(guān)係的模型。熱誤差的多元線性回歸模型以多個關鍵溫度敏感點測量的(de)溫度(dù)增量(liàng)值為自變量,以熱變形量(liàng)為因(yīn)變量,其通(tōng)用表達式為

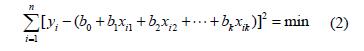

同時,采(cǎi)用最小一乘和(hé)最小二乘(chéng)兩種(zhǒng)準(zhǔn)則對線性回(huí)歸模型進行估計計算。最小二乘法在方法上較為成熟,在理論上(shàng)也較為完善,是一種常用的最優擬合方(fāng)法,目前廣泛應用於科學技術領域的許多實際問題中,在數控(kòng)機床建模技術(shù)中也有很多的應用。而(ér)最(zuì)小一乘法受異常值的影響較小,其穩健性比最小二乘法的要好,但最小一乘回歸屬於不(bú)可微問題,計算具有較大的難度。文中(zhōng)針對最(zuì)小一乘的算法采用文獻[13]的算法理論和Matlab 程序。最小二乘準則——殘(cán)差平方和最小,即

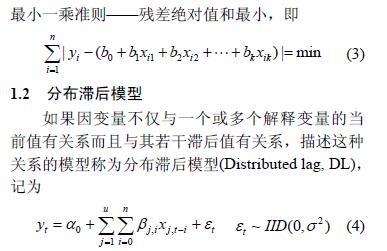

式中 IID ——標準正態分布的相互獨立變量;

n ——最大滯後期;

a0 ——常數項;

u ——外(wài)生變量個數;

yt ——因變量;

βj,i ——係數;

xj,ti

——第j 個自(zì)變量的ti 期值。

對於滯後階(jiē)數(shù)n 的確定,由於試驗測量數據量比較大(dà),所以可以采用(yòng)簡單(dān)的權宜估計法。即取n=1,2, ,i,對不同的i 條件下經最小二乘擬合,當滯(zhì)後變量(liàng)的(de)回歸係數開始變得統計不(bú)顯著,或其中有一(yī)個變量的係數改變(biàn)符號時,i1 就是最終(zhōng)的滯後階數。

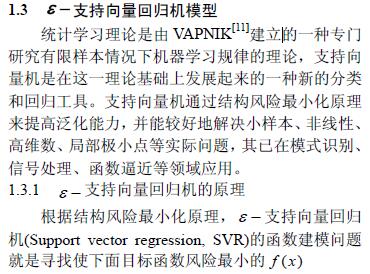

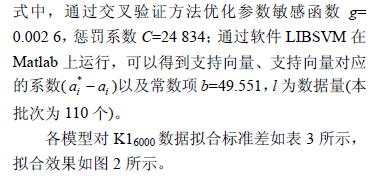

1.3 支持向量回歸機模型

統計學習理論是由VAPNIK[11]建立的一種(zhǒng)專門研(yán)究有限(xiàn)樣本情況下機器學習規律的理論,支持向量機是在這一理(lǐ)論基礎上發展起來的一種新的分類和回歸工具。支持向量機通(tōng)過結構風險最小化原理來提高泛化能(néng)力(lì),並能較好地解決小樣本(běn)、非線性、高維數、局(jú)部極小點等實際問題,其已在模式識別、信號(hào)處理、函數逼近等領域應用。

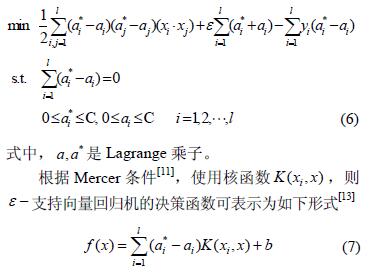

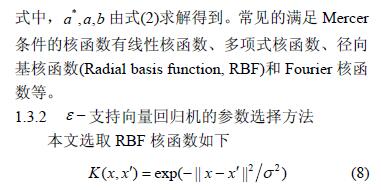

引入拉格朗日函數,可得凸二次規劃問(wèn)題

2 、試驗設計(jì)

2.1 試(shì)驗(yàn)方案

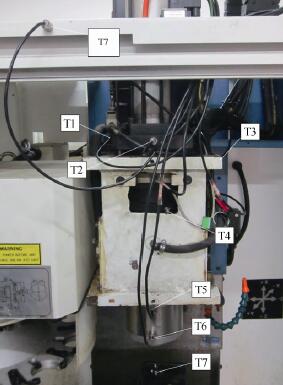

本文(wén)對Leader way V-450 數控加工中心主軸(zhóu)z向進行熱(rè)誤差測(cè)量試驗,各傳感器的安放位置及作用如(rú)表1 所示,溫度傳(chuán)感器和電感測微儀具(jù)體分布位置如圖1 所示(shì)。

圖1 熱誤差(chà)測量試驗

表(biǎo)1 傳感器安放位置及作用

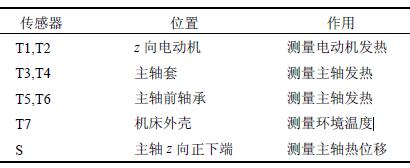

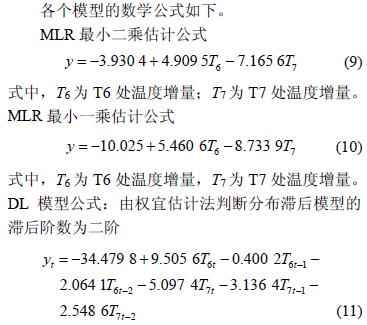

試驗對數控加工中心在不同季節(不同環境溫度)、不同(tóng)主(zhǔ)軸(zhóu)轉速(sù)下(xià)進行了(le)9 次熱(rè)誤差測量(liàng)試驗,測量的次數、轉速及環境溫度如表2 所示。

表2 試驗批次的主軸轉速和環境溫度

表2 中,Knm 含(hán)義是,第n 次測量的主軸(zhóu)轉速在m 的試驗數據。如K12000 表示第一次測量的主(zhǔ)軸轉速在2 000 r/min 的試驗(yàn)數據(jù),K22000 表示不同環境溫度下(xià)第二次測量的主軸轉速在2 000 r/min 的試驗數據,K32000 表(biǎo)示不同環境溫度下第三次測量的主軸轉速在2 000 r/min 的試驗數(shù)據。

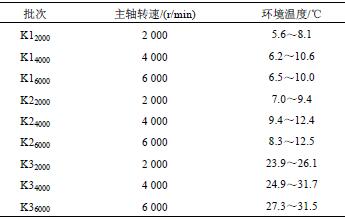

2.2 溫度敏感點的篩選

為便於實際工程應用,針對溫(wēn)度傳感器(qì)數目進行優化挑選,合理有效地篩選溫(wēn)度(dù)傳感(gǎn)器有助於提高機床熱(rè)誤差建模精(jīng)度(dù)。本文采用模糊聚(jù)類與回歸關聯(lián)度相結合的方法選擇熱誤差關鍵敏感點,具體方(fāng)法參(cān)考文獻[15],最終選擇T6 和T7 作為溫度(dù)敏感點。

3 、建模模型的穩健性分析

穩健性是指在模型與實際對象存在一定差距時,模型依然具有較滿意的模擬預測性(xìng)能。本文利(lì)用多元線(xiàn)性回(huí)歸的最(zuì)小二乘、最小一(yī)乘估計模(mó)型,分布滯後模型以及支持(chí)向量回歸機模型對K16000 數據分別建(jiàn)立預測(cè)模(mó)型,先進行各模型對(duì)本批數據(jù)的(de)擬合精度進行分析,隨後將該模型用於其(qí)他批次采樣(yàng)數據的預測,以(yǐ)判斷模(mó)型(xíng)的穩健性。同時,根據建(jiàn)模數據的來源批次特征,對各算法給予了穩(wěn)健性分析。

3.1 不同(tóng)算法(fǎ)的模型擬合精度分析(xī)

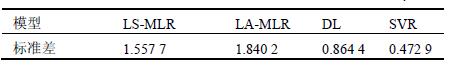

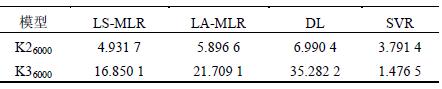

表3 各模(mó)型的擬合標準差 μm

由表3 可知,擬合精度SVR 最(zuì)優,DL 其次(cì),擬合精(jīng)度最差的是MLR 最小一乘算法。

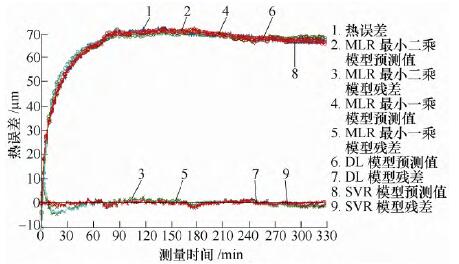

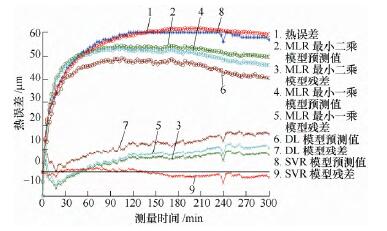

圖2 對K16000 擬合效(xiào)果

為比對各(gè)算法穩健性,利用各個模型建(jiàn)立的預測模型對其餘批(pī)次數據按照同轉速(sù)不(bú)同溫度(環境溫度變化範圍較大)、同(tóng)溫度(環境溫度變化較小)不同轉速、不同溫度(環境溫度變化範圍較大(dà))不同轉速三種(zhǒng)類型(xíng)進行數據預測,根據預測效果對各(gè)個補償模(mó)型進行(háng)穩健性分析。

3.2 同轉速不同環境溫(wēn)度分析

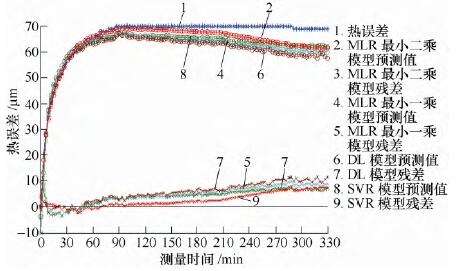

以K16000 數據建立的預(yù)測模型對K26000 數據進行預測精度分析,分析效果如圖3 所示;再對K36000數據進行預測精度分析,分析效(xiào)果如圖4 所示。各個預測模型的預測標準差如表4 所示。

表4 各模型的預(yù)測標準差(chà) μm

圖3 對K26000 預測效(xiào)果

圖(tú)4 對K36000 預測效果

通過分析比較可得,轉速(sù)不變(biàn),環境溫度增加較小時,各個預測模型的預測效果仍然保持較好,但是隨著環境(jìng)溫度(dù)增加較(jiào)大時,多元線性回歸的最小二乘、最小(xiǎo)一乘(chéng)模型以(yǐ)及分布滯後模型的預測效果變差,其中多(duō)元線性回歸的最小二乘算法相對較好,隨後是最(zuì)小一乘模型,預測效果最差的是分布滯後模型。除此(cǐ)之外,支持(chí)向量回歸機模型仍能保(bǎo)

持很好的預測(cè)精度。

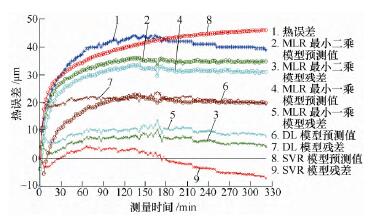

3.3 同(tóng)溫度不同轉速分析

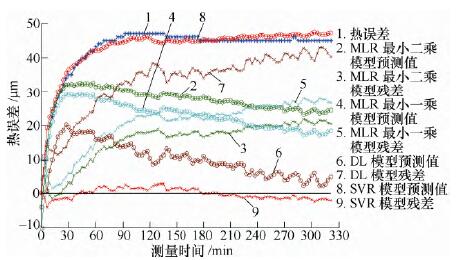

針(zhēn)對溫度變化範圍較小的不同(tóng)轉速測量數據,以K16000 數據建立的預測模型對K14000 和K12000 數據進行預測精度分析(xī),根據分析數據結果來判斷不同算法建立的模型的(de)穩健性。先對K14000 數據進行分析,分析效果如圖5 所示(shì);然後分析K12000 數據,分析效果如圖6 所示。各個預測模型的(de)預測標準差如表5 所示。

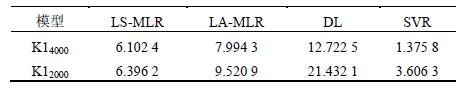

表5 各(gè)模型的預測標準差 μm

圖5 對K14000 預測(cè)效果

圖6 對K12000 預測效果

通過分析比較可得,環境溫度基本不(bú)變,轉速逐漸降低時,最小二乘和最小(xiǎo)一乘模型仍具(jù)有一定的預測精度,分布滯後(hòu)模型(xíng)預測效果越來越差,而支持向量回歸機模型始終保持很好的預測精度。各算法穩定性優劣依次為(wéi)支持向量回歸機模型、最小二乘(chéng)、最小(xiǎo)一乘和分(fèn)布滯後模型。

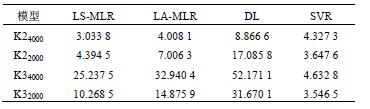

3.4 不(bú)同溫度不同轉速分析

針對環(huán)境溫(wēn)度變化時的不同轉(zhuǎn)速測量數據,以K16000 數據建立的預測模型對K24000、K22000、K34000和K32000 數據進行預測精度分析(xī),根據分析數據結果來判斷不(bú)同(tóng)算(suàn)法建立的(de)模型的穩健性。各個預測模型的預測標準差如表6 所示。

表(biǎo)6 各模型的預測標準(zhǔn)差 μm

通過分析比較可得,環境溫度變化幅度較小,轉速(sù)逐漸降低時,最小二乘和支持(chí)向量回歸機模型具有很好(hǎo)的預測精度,最小一乘(chéng)模型的預測精(jīng)度(dù)逐漸降低,分布滯後模型預測效果(guǒ)逐漸變差;環境溫度變化幅度較大時(超過10 ℃),轉速逐漸降(jiàng)低時,隻有支持向量回歸機模型仍保持較好的預測精度,其他的預測模(mó)型的預測(cè)效果很差。各算法穩定性(xìng)優劣依次為(wéi)支持(chí)向(xiàng)量(liàng)回歸機(jī)模型、最小二乘、最小一乘和分(fèn)布滯後(hòu)模型。

4 、結論

(1) 通過長期測量數控機床熱(rè)誤差和關鍵敏(mǐn)感點溫度來獲得多批次的試驗數據,通過多種模型算法進(jìn)行了預測建模,從機床主軸同轉速不同環境溫(wēn)度、同環境溫度不同(tóng)轉速(sù)、不同轉速不同環境溫度等三種情況對預測模型(xíng)的精度與穩定性進行了分析。

(2) 從試驗(yàn)效果可(kě)知,分布滯後模型具有很好的擬合精度,但以一組采樣數據建立(lì)的分布滯後模型其穩(wěn)健性較差。僅以一組采樣數據進(jìn)行(háng)建模,最小一乘模型的穩健性並不優於最小二乘模型,反而略差。最(zuì)小一乘法穩健性高(gāo)於最小二乘法的(de)說法,是基於對異常數據處(chù)理(lǐ)方麵的優勢,而數控機床熱變形測量數據中出現異常數據的概率很小,使得該

法的優勢並未得(dé)到體現(xiàn),而且數控機床熱誤差數據(jù)樣本量較大,最(zuì)小一乘算法複雜,相對於最小二乘法,最小一乘法在數(shù)控(kòng)機床熱誤(wù)差預測建模中的(de)實(shí)際應用效果反而不(bú)如最小二乘法。

(3) 支持向量回歸機模(mó)型擬合精度高,預測效果保持性好,穩健性強,該(gāi)算法作為數控機床熱誤差補償的建模算法具有工程應用基(jī)礎(chǔ)。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎(jiào)車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削(xuē)機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據