基於非線性預測的機床(chuáng)主軸溫(wēn)升特性快速辨識

2017-11-16 來源: 浙江工業職業技術(shù)學院 浙江大學機械 作者(zhě):馮剛 夏晨暉 孫磊 傅建中

摘要: 提出了一種快速辨識數控機床主軸溫升特性的方法,該方法通過基(jī)於支持向量機回歸的非線性預測技術,利用短時間實際(jì)采集主(zhǔ)軸的溫升數(shù)據,預測長達數小時的(de)主軸溫升(shēng)曲線,並辨識出主軸的穩態溫度、熱平衡時間等溫升特性參數。該方法可大大縮短數控機床主軸熱平衡試驗的時間。試驗研究表明(míng)基於支(zhī)持向量(liàng)機回歸的非線性預測方法快(kuài)速辨識的主軸溫升特性(xìng)與(yǔ)熱平衡試驗結(jié)果相(xiàng)吻合,驗(yàn)證(zhèng)了本(běn)文方法的(de)有效性(xìng)與可行性。

關鍵詞: 機床溫(wēn)升特性非線性(xìng)預測支持向量機回歸

引言

數控機床的加工精度是衡量機床工作性能的關鍵(jiàn)指標。隨著機床朝高速高精(jīng)方(fāng)向發展,熱誤差(chà)所占機床加工總誤差的比重越(yuè)來越(yuè)大(dà),達到75% 左右[1 - 2],所以精(jīng)密數控機床熱態精度設計具有重要的意義。主軸是數(shù)控機床(chuáng)的關鍵功能(néng)部件,也是機床(chuáng)的最主要發熱(rè)源,主軸的熱設計至關重要[3],其溫升特性將很大程度影響機床的加工性能和精度。由於主軸(zhóu)熱結構具有複(fù)雜的邊界(jiè)條件和(hé)結合麵(miàn),其熱設計的理論建模和有限元分析存(cún)在較大的誤差[4],必須通過熱平衡試驗以獲取主軸(zhóu)的溫升特(tè)性,並校核模型參數。

數控機床開(kāi)始工作後的熱態特性是一個緩慢變化的過程,相對於機床的靜力學特性、動(dòng)力學特性的測試研究而言,機床熱平衡試驗周期長(zhǎng),一般依照(zhào)機床的品種、類型、規格的不同,有很大差別,試驗(yàn)時間可從數小時(shí)到數十小時不(bú)等。縮短(duǎn)數控機(jī)床熱(rè)平衡試(shì)驗時間(jiān),對提高數控機床(chuáng)熱效應分析(xī)效率具有很重要的現實意義。

國際標準化組織在2007 年發布了ISO230-3[5],對數控機床熱效應確定有很好的指導作用(yòng),其(qí)實質是規範了數(shù)控機(jī)床(chuáng)熱平衡試驗和分(fèn)析。但該標準尚未對數控機床熱平衡時(shí)間確定做出明確的(de)評(píng)定,對如何縮短熱平衡(héng)試(shì)驗時間也(yě)沒有推薦相關的方法。近年來,有文(wén)獻報道快(kuài)速預測機床選點溫升特性的方(fāng)法,在較大程度上縮短了熱平衡試(shì)驗的溫升特性辨識時間,但未考慮複雜熱係統的(de)非線性問題[6 - 7]。非線性預測技(jì)術由支持向量機回(huí)歸算法實現。基於統計學習理論的支持向量機學(xué)習算法[8 - 9],在解決(jué)小樣本、貧信息、非線性及高維空間(jiān)模式識別(bié)中表現出許多特有的優勢,因而已被(bèi)成功應用到模式識別[10 - 13]、時間序(xù)列預測[14 - 16]、非(fēi)線性係統辨識(shí)[17 - 20]等方麵。由於支持向量機回(huí)歸的非線性(xìng)預測技(jì)術在非線(xiàn)性(xìng)時間預測上的優勢,本文提出基於支持向量機非線性預測算法的(de)機床主軸(zhóu)溫升特性(xìng)快速辨識方法(fǎ),僅利用(yòng)較短時間的溫(wēn)度測量數據,即可辨識出其溫升特性、穩態溫度及熱平衡時間。

1 、主(zhǔ)軸溫升特性快速辨識方法

1. 1 支持向量機回歸非線(xiàn)性預測

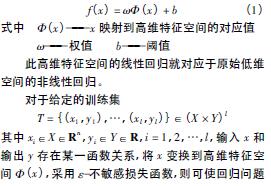

非線性支持向量回歸( SVR) ,其基本思想是通過非線(xiàn)性映射Φ 將數據x 映(yìng)射到高維(wéi)特(tè)征空間,並在這(zhè)個高維特(tè)征空間中進行線性回歸,即

由此回歸函數的(de)模型便可建立。

1. 2 基於非線性預測的溫升特性模型建(jiàn)立

根據(jù)1. 1 節所述的支(zhī)持向量回歸方法,模型輸入輸出的選取至關重要。數控機床主軸溫升(shēng)模型即為數控機床主軸測試點從機床啟動到機(jī)床(chuáng)達到穩(wěn)態溫度的溫升變(biàn)化曲線。假(jiǎ)設T( k) 為某點k 時刻的溫度,選取k 時刻之前n 個(gè)曆史時刻的溫度(dù)( T( k -1) ,T( k - 2) ,…,T( k - n) ) 作為輸入,建立T( k) =f( T( k - 1) ,T( k - 2) ,…,T( k - n) ) 的函數關(guān)係。當(dāng)建立這一(yī)模型後,由曆(lì)史時刻(kè)的溫度便可預測未來時刻的溫度。

1. 3 基於非線性預測(cè)的(de)數控機床主(zhǔ)軸溫升特(tè)性快速辨(biàn)識算法

根據支(zhī)持向量回歸算(suàn)法,提出(chū)了短時間辨(biàn)識溫升特性的(de)判據,以一點為例,具體算法為:

( 1) 選擇一段采樣時間下(xià)的溫度數據(jù),利用(yòng)小波濾波(bō)方法將原始數據平滑化。

( 2) 根據溫升模型的輸入(rù)變量,需要確定最優曆史數據個數n,本文從1 逐漸增大到35,也即循環(huán)35 次,將采樣濾波後的溫度數據重新構造成滿足溫升模型的形式,將重構的溫度數據輸入輸出作為支持向量回歸的訓練集。

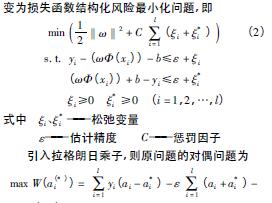

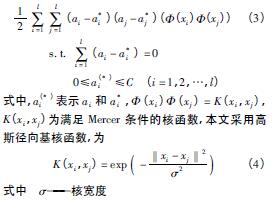

( 3) 每(měi)次循環(huán)中,將訓練集的X、Y 分別歸一化處理,然後采用網格搜索(suǒ)的方法確定支持向量回歸(guī)中的最優參數懲罰因子C 及高斯徑向基(jī)核函數的(de)核寬度σ,采用ε-支持向量回歸機,ε 取0. 001,進行支持向(xiàng)量(liàng)回歸計算,獲得溫升模型,並且預測出此采(cǎi)樣時間下的溫度(dù)變化。

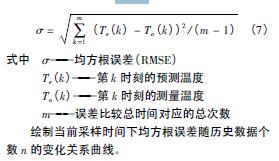

( 4) 將預測的溫度與采樣濾波後(hòu)的溫度進行比較,采用均(jun1)方根誤差( RMSE) 衡量,即

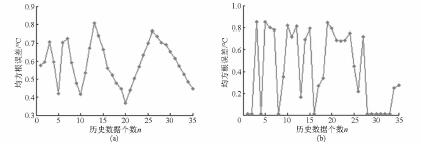

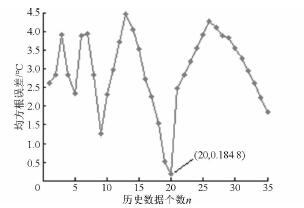

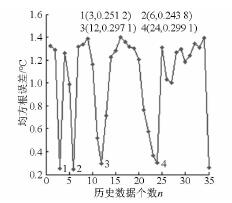

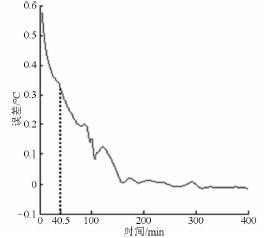

( 5) 判斷均方根誤差(chà)圖中是否存在最小均方(fāng)根誤差(chà),且在此點處均方根誤差是否有明顯變化,如果最小均方根誤差(chà)處變化明顯( 圖1a) ,則選(xuǎn)擇此時的n 值,此時的n 值為(wéi)最優曆史數據個數,建立起溫(wēn)升模型; 如果最小均方根誤差沒有(yǒu)明顯變化( 圖1b) ,則增大采(cǎi)樣(yàng)時間,返(fǎn)回步驟( 1)

圖1 均方根誤差隨n 的變化曲線(xiàn)

( 6) 根據此采樣時間段內的溫度數據建立溫升(shēng)模型,即可預測出其後時間的溫度(dù)變化情況,達到快速預測的目的。

2 、試驗驗證

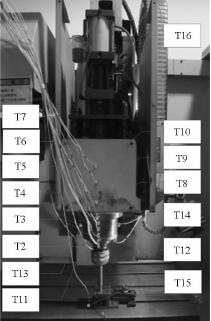

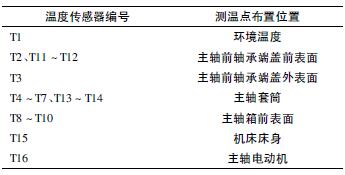

為(wéi)了測量立式加工中心機床主軸的溫度變(biàn)化情況,需要布置若(ruò)幹測點。圖2 為15 個PT100 型溫度(dù)傳感器(qì)布置圖,測量環境溫(wēn)度的傳感器未顯示在圖中,溫度傳感器測量精度0. 1℃,表1 為(wéi)溫度傳感器布置位置(zhì)說明。

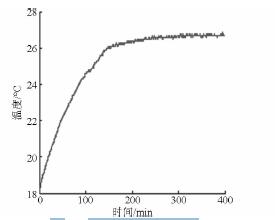

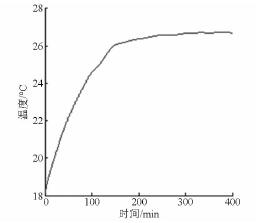

機床(chuáng)在室溫為18℃環境下,以5 000 r /min 轉速空轉,設置溫度傳感器的采樣間(jiān)隔為15 s,記錄溫度測量值。本文所提的基於非線性預測的機床主軸溫升(shēng)特性(xìng)快速辨識方法,是一(yī)種針對一點的(de)溫度測量數據進行處理的方法(fǎ),所以對每個點來講都是獨立的,對於(yú)一個(gè)辨識點而言,算法隻需(xū)要此點的溫度數據,而不需要利用其他點(diǎn)的溫度數(shù)據,因而其他(tā)測量點的溫度數據對需要辨識的點是沒有影響的。在本文的試驗驗證中,布置了若(ruò)幹測量(liàng)點,每個測量點都可以分別作為辨識點(diǎn),來驗證算法(fǎ)的可行性。為說明算法,選擇T5 點來驗證本文提出的算法。T5 點的原始(shǐ)溫度數據如圖3 所示。

圖2 傳感器(qì)測點布置圖

圖3 原始溫(wēn)度測量數據

將原始測量數據經小波濾波後,其溫度數據如(rú)圖(tú)4 所示(shì)。

表1 溫度傳(chuán)感器布置位置

圖4 濾波後的測(cè)量數據(jù)

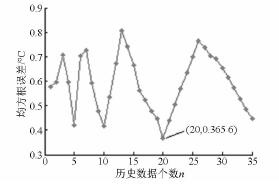

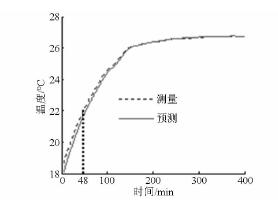

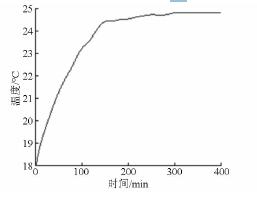

基於支(zhī)持向量回歸的數控機床主(zhǔ)軸(zhóu)溫升特性快速辨識算法(fǎ),得到(dào)48 min 內采樣時間下均(jun1)方根誤差隨(suí)n 變化的曲線,如圖5 所示。測量溫度與預測溫度在(zài)48 min 內的最小(xiǎo)均方根誤差為0. 365 6℃,溫升模型輸(shū)入變量的個數為20。基(jī)於此溫升模(mó)型即(jí)可辨識出400 min 的(de)溫升曲線,如圖6 所示。利用(yòng)48 min 的測量數據,采用基於支持向量回歸的數控

機床溫升(shēng)特性快速辨識算法,能快速辨識出此(cǐ)點的溫升變化。

圖5 在48 min 內測量與(yǔ)預測溫度均方根誤(wù)差隨n的變化曲線

圖6 預測(cè)與測量溫升曲線

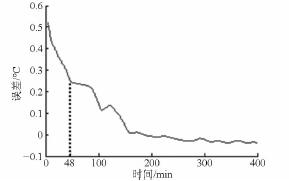

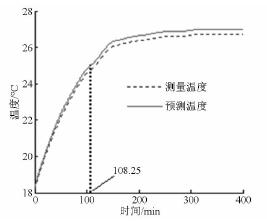

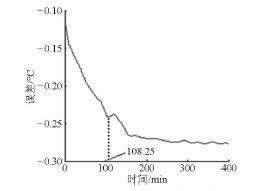

實測的穩(wěn)態溫度為26. 7℃,熱平(píng)衡時間為126. 25 min( 熱(rè)平衡時間定義為到達(dá)最(zuì)大溫升的95%處的時刻) ,預測的穩態溫度為26. 739 2℃,熱平衡時間為130. 5 min。圖7 為測量與預測溫度的誤差圖,從(cóng)圖中可以看出誤差(chà)很小,證明了此預測算法的合理(lǐ)性。

圖7 測量與預測溫度誤差

利用(yòng)48 min 內的測量(liàng)數據辨識出溫升模型,當把預測(cè)溫度同(tóng)400 min 的測量溫(wēn)度進(jìn)行比較時,得到測量溫度與預測溫度在400 min 內的均(jun1)方根誤差隨n 的變化曲線,如圖8 所示。從圖中可以看出當模型輸(shū)入(rù)變量的(de)個數為20 時,出現最小均(jun1)方根誤差0. 184 8℃。與圖5 比較可以看出,無論是48 min 內還是400 min 內的均方根誤差(chà),在溫升模型(xíng)輸入個數n 為20 時均(jun1)出現最(zuì)小值(zhí),且均方根誤差在48 min內或是在400 min 內隨n 變化具有相似性,所以當找到最佳辨識時間48 min 時,辨識的溫升模型(xíng)即可符合實(shí)際溫度變化。

圖8 在400 min 內測量與(yǔ)預測溫度均方根誤(wù)差隨

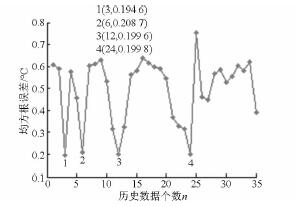

當采樣時間增大到108. 25 min 時,按照上述基於支持向量回歸的數控機(jī)床溫升特(tè)性快速辨識算(suàn)法,同樣可以得到(dào)在108. 25 min 內測量與預測溫度均方根誤差隨n 的變化曲線,如圖9 所示。從圖9 可以看出有4 個均方根(gēn)誤差極(jí)小(xiǎo)值(zhí)點,選點1 來建立溫升模型。測量溫度與預測溫度(dù)在108. 25 min內的最小均方根(gēn)誤(wù)差為0. 194 6℃,溫升模型輸入變量的個數為3。此時預測溫(wēn)度變(biàn)化情況如圖10 所示。實測的穩(wěn)態溫度為26. 7℃,熱平衡時間為126. 25 min,預測的穩態溫度為26. 976 8℃,熱平衡時間為126. 75 min。圖11 為此溫升模型下測(cè)量與預測溫度的誤差曲線。

圖(tú)9 在108. 25 min 內測量與預測溫度均方根誤差隨

同(tóng)樣是利用在108. 25 min 內的(de)測量數據,但均方(fāng)根(gēn)誤差比(bǐ)較的範圍從(cóng)108. 25 min 擴大到400 min時,得到測量與預測溫度均方根誤差隨n 的(de)變化曲線,如圖12 所示。對比圖12 與圖9 可(kě)以看(kàn)出,均方根誤差隨n 變化的相似性,且在n 為3、6、12、24 處均有極小值存在。

圖10 預測(cè)與測量溫升曲線

圖11 測量與預測(cè)溫度誤差

圖12 在400 min 內測量與預測溫度均方根誤差隨n的變化曲線

因此,在采樣時間為108. 25 min 下也可很好地辨(biàn)識溫升曲線(xiàn)。

本(běn)文提出的基於支持向量機的數控機床主軸溫升特性快速辨識算法,可以在若幹時間下辨識出溫升曲線,如48 min 和108. 25 min,但是(shì)48 min 是其辨識(shí)出(chū)溫(wēn)升曲線的最短時間。

同樣地,機床在室溫(wēn)為18℃ 下,以3 000 r /min轉速(sù)空轉,設置溫度傳感器的采樣間(jiān)隔也為15 s,記(jì)錄溫度測量值。依然以T5 為例,T5 點的溫度數據如圖13 所示。

圖13 T5 點濾波後的測量數據

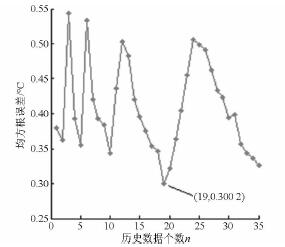

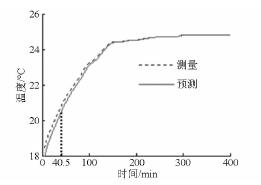

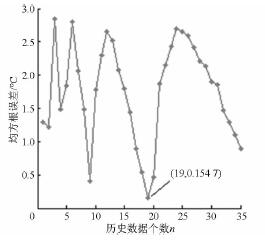

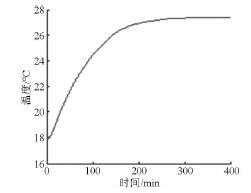

同樣地,基於支持向量回歸的數控機床(chuáng)主軸溫升特性快速辨識算法,得到在40. 5 min 的采樣時間下均方根誤(wù)差隨n 的變化(huà)曲線,如(rú)圖14 所示,測量(liàng)溫度與預測溫度在40. 5 min 內的最小均方根誤差為0. 300 2℃,溫升模型輸入變量的個(gè)數為19。基於此溫升模型即可辨識出400 min 的溫升曲線,如圖15 所示。利用40. 5 min 的測量(liàng)數據,采(cǎi)用基(jī)於支持向量回歸的數控機(jī)床溫升特性快速辨(biàn)識(shí)算法,就能快速辨識出此點的溫升變化。

圖14 在(zài)40. 5 min 內測量與預測溫(wēn)度均方根誤差隨n 的變(biàn)化曲線

圖15 預測(cè)與測量溫升曲線(xiàn)

實測的穩態溫度為24. 8℃,熱平衡時間為150. 25 min,預測的穩態溫度為24. 805 3℃,熱(rè)平衡時(shí)間為152. 75 min。圖16 為此溫升(shēng)模型下測量與預測溫度的誤(wù)差曲線。

圖16 測量(liàng)與預測溫度誤差

利用40. 5 min 的測(cè)量數據辨識出溫升模型,當把預測溫(wēn)度同400 min 的測量溫度進行比較時,得到測量溫度與預測溫度在400 min 內的均方根誤差隨n 的變化曲線,如圖17 所示。從圖(tú)中(zhōng)可以看出當模型輸入變量的(de)個數為19 時,出現最小均方根誤差(chà)0. 154 7℃。與圖(tú)14 比較可以看出,無論是40. 5 min內還是400 min 內的均方根誤差,在溫升模型輸入個數n 為19 時均(jun1)出現最小值,且均方根誤差在40. 5 min 內或是在400 min 內隨n 變化具有相似性,所以當找到最佳辨識時間40. 5 min 時,辨識的溫升模型即可(kě)符(fú)合實際溫度變化(huà)。

圖17 在400 min 內測量與預(yù)測溫度均方根(gēn)誤差隨n 的變化(huà)曲線(xiàn)

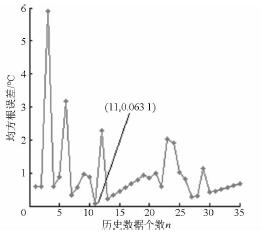

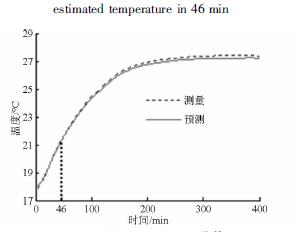

改變試驗工況,當機(jī)床在18℃ 的室溫下以3 000 r /min 的速率切削試件時,設(shè)置溫(wēn)度(dù)傳感(gǎn)器的采樣間(jiān)隔為15 s,記錄溫度測量值。依然以T5 為例,T5 點的溫度數據(jù)如圖18 所示。同樣地(dì),基於支持向量回歸的數控機床主軸溫升特性(xìng)快速(sù)辨識算法,得到在46 min 的采樣時間下均方根誤差隨n 的變化曲(qǔ)線,如圖19 所示,測量溫度與(yǔ)預測溫度在46 min 內的最小均方根誤差為0. 063 1℃,溫升(shēng)模型(xíng)輸入變(biàn)量(liàng)的個數為(wéi)11。基於此溫升模型即可辨識出400 min 的溫升曲線,如圖20所示(shì)。利(lì)用46 min 的測量數據,采用基(jī)於支持(chí)向量回歸的數控機床溫(wēn)升特性快速辨識算法,就(jiù)能(néng)快速辨識出此點的溫升變化。

實測穩態溫度為(wéi)27. 4℃,熱平衡時間(jiān)為170 min,預測(cè)穩態溫度為27. 206 9℃,熱平衡時間為169 min。圖21 為此溫升模型下測量與預測溫度的誤差曲線。

圖18 T5 點濾波後的測量數據

圖19 在46 min 內測(cè)量與預測溫度均方根誤差隨n 的變化曲線

圖20 預測與測量溫升曲線

利用46 min 的測量數據辨識出溫升模型,當把預測溫度(dù)同(tóng)400 min 的測量溫度進行比較(jiào)時,得到測量溫度與預測(cè)溫度在400 min 內的均方根誤差隨n 的變化曲線,如圖22 所示。從圖中可以看出當模型輸入變量的個數為11 時,出現最小均方根誤差0. 147℃。與圖(tú)19 比較可以看出,無論是46 min 內還是400 min 內的均方根誤差,在溫升模型輸入(rù)個數n 為11 時均出現最小值,且均方根誤(wù)差在46 min內或是在400 min 內隨n 變化(huà)具有相似性,所以當找到最佳辨識時間46 min 時,辨(biàn)識(shí)的溫升模型(xíng)即可符(fú)合實際溫度變化。

本文提(tí)出的(de)基於支(zhī)持向量回歸的數控機床溫升特性快速辨識算法分別在3 種不同工況下進行了試驗驗證,即主軸在5 000 r /min 轉速下空轉,主軸在3 000 r /min 轉速下空轉及主軸在3 000 r /min 轉速下切削。算(suàn)法均能在不同轉速條件不同切(qiē)削條件下實現對主軸選點(diǎn)的溫升特性快速(sù)辨識。

主軸係統熱態特性與其動態特(tè)性之間存在耦合交互關係,熱變形將使主軸的固有頻率(lǜ)及諧響應發生變化,同樣地,主軸的振動也會影響到熱態特性(xìng),但最終都會對機床加工精度產(chǎn)生影響。

3 、結論

( 1) 基於(yú)支持向量機(jī)回歸的非線性預測方法,可以利用短時間實際采集(jí)主軸的溫升數據,預測長達數小時的主軸溫升曲線。進(jìn)行了試驗(yàn),在不同轉速條件及不同切(qiē)削條件(jiàn)下驗證了該(gāi)方法的有效性。

( 2) 通過快速辨識主軸的穩態溫度、熱(rè)平衡時間等溫升特性參數,可大大縮短數控機床主軸熱平衡試驗的時間。

投(tóu)稿箱:

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床(chuáng)產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出(chū)口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削(xuē)機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本(běn)型乘(chéng)用車(轎車)產量(liàng)數(shù)據

博文選萃

| 更多

- 機械(xiè)加工過程圖示(shì)

- 判斷一台加工中心(xīn)精度的幾種辦法

- 中(zhōng)走絲線切割機床的發展趨勢

- 國產數控係統和(hé)數控機床何去何(hé)從?

- 中國(guó)的技術工人都去哪裏了?

- 機械老(lǎo)板(bǎn)做了十多年,為何還是小作坊?

- 機械行(háng)業最新自殺性營銷(xiāo),害人害己!不倒閉才

- 製造業大(dà)逃亡

- 智能時代,少(shǎo)談點智(zhì)造,多談點製造

- 現實麵前,國人沉默。製(zhì)造業的騰飛,要(yào)從機床

- 一文搞懂(dǒng)數控車床加工刀(dāo)具補償功能(néng)

- 車床鑽孔攻螺紋(wén)加工(gōng)方法(fǎ)及工裝設計

- 傳統鑽削與(yǔ)螺旋銑孔加工工藝的區別