摘要: 針對激光切割機切割頭支架加工精度不穩定問題,分析(xī)得出當前設備和夾具是產生加工誤差的主要原因; 通過更換加工設備和專用夾具,使得產品合格率(lǜ)提高到 97% ,加工成本降到原(yuán)來的61% ,減少了對高性能機床的依賴,極大(dà)提高了經濟(jì)效益,且在同類零件加工中具有一定的推廣價值。

關鍵(jiàn)詞: 加工(gōng)中心; 夾具設計; 加工工藝(yì); 激光切割機

0 引言

激光切(qiē)割(gē)機是一種新型的切割工具,采用不可見的光束代替傳統的機(jī)械(xiè)刀,具有切割速度快,加工精度高,加工(gōng)成本低等特點(diǎn)。切割頭支架( 以下簡稱為支架) 是組成激光切割機的關鍵部件,其加工與組(zǔ)裝精度直接影響到切割的精度(dù)。蘇州某激光有限公司有多年的激光切割機生產經驗,支架(jià)零件的月需求量在200 ~ 300 件之間,因受公司設備(bèi)工藝的限製,一直采用外包的生產方式(shì),但支架零(líng)件精度(dù)不穩定,加工費用昂貴。為提(tí)高經濟效益及(jí)支架質量(liàng)穩定性,公司決定優化加工工藝的方法,完成該支架零件的(de)加工。本文

通過對機床、夾具、刀具等方麵進行分析與研究,提出了解決該問題的有效辦法。

1 、支架加工技術分析

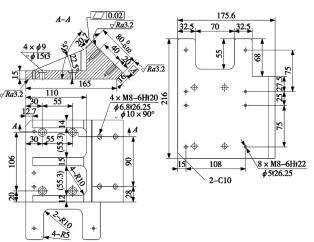

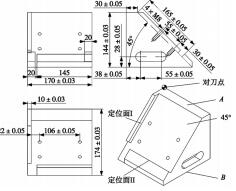

支架零件如圖 1 所示,有兩處尺(chǐ)寸直接對設備精(jīng)度造(zào)成影響,一個是平麵度 0. 02mm,另一個是長度(dù)800- 0. 02mm,這兩尺寸與(yǔ)工件(jiàn)的底麵夾角均(jun1)為 45°,受支架結構影響,加工精(jīng)度難以保證[1]。

圖 1 支架零件圖

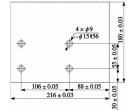

圖 2 毛(máo)坯(pī)零件圖

根據(jù)市場鋁材的規格,支架毛坯選用 70mm 厚度的 LY12 板材(cái),經鋸割後的尺寸為 226 × 185 × 70mm,用銑(xǐ)床銑削(xuē)六個平麵尺寸到 216 × 180 × 68mm,製作 4個工(gōng)藝孔[2],如圖 2 所示,再采用(yòng)四軸加工中心完成,原加工工序(xù)如表 1 所示。

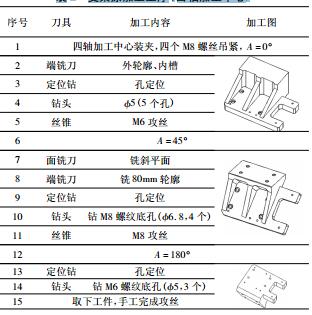

表 1 支(zhī)架原加工工序( 四軸加工中心)

由表 1 可見,前期製作的毛坯利用 4 個吊(diào)緊螺(luó)絲通過製作的工藝孔固定於如圖 3 所示的夾具上,在四軸加工中心 A 軸的轉動下,能夠完成支架(jià)各部(bù)位的加工[3-4],主要加工工序分為三個階段。

( 1) A = 0°在第四軸 A = 0 時,利用端(duān)銑刀完成外輪廓的粗精加工,再用定位鑽、鑽頭和絲錐(zhuī)完成 5 個 M6 螺紋的加工。

( 2) A = 45°在第四軸 A = 45°時,原 45°斜(xié)平麵理論上已經成為水(shuǐ) 平 麵(miàn),利(lì)用麵銑刀完成平麵銑削,保 證 平 麵 度0. 02mm 達 到 圖 樣 要 求; 再 用 端 銑(xǐ) 刀 粗、精 加 工 輪(lún)廓[5],確保尺寸精度在 800-0. 02 mm 公差範圍內。

( 3) A = 180°在第四軸 A = 180°時,主要是利用定位鑽和鑽頭完成(chéng)剩下的 3 個 M6 螺紋的底孔加工,為(wéi)手動(dòng)攻絲(sī)完成最(zuì)後的工序做好準(zhǔn)備。

2 、影響因(yīn)素分析

通過以上三個(gè)環節,利用四軸加工中心能夠完成支架零件的加工。通過對原加工工序及檢測數據分(fèn)析,得(dé)出(chū)以下兩個方麵是影響(xiǎng)加(jiā)工精度的主(zhǔ)要因素:

( 1) 如(rú)圖 3所示,受支架零件本 身(shēn) 結 構 的影響,夾具安裝於 A 軸轉(zhuǎn)台,沿著 A 軸方向尺寸越長,轉台的轉動精度及剛性對加工精度的影(yǐng)響會隨之放大;

圖3 四軸(zhóu)裝夾加工狀態圖

( 2) A 軸轉台依靠三爪卡(kǎ)盤夾緊夾具,三爪卡盤使用久了,隨著卡盤的磨損(sǔn)三爪會(huì)出現喇叭口(kǒu)狀,三爪也會慢慢偏離 A 軸轉台中心,由(yóu)夾具影響到支(zhī)架,造成支架的形位公差增大,精度難以保證[6]。

3 、支(zhī)架夾具設計及加工

綜上所述,在原方(fāng)案中,支架零件在四軸(zhóu)加工中心上(shàng)能夠完成加工,但加工誤差難以避免,且目(mù)前該公司隻有兩台三軸的加工中心,不具備四軸加工能力,如在(zài)現有的立式加工中心上(shàng)完成該支架的加工(gōng),需從工藝著手提出新(xīn)的加工方案(àn),以解決(jué)該項加工難點。

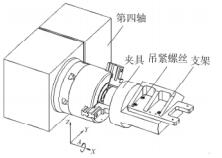

圖4 新工藝夾(jiá)具零件圖

經過研究,新工藝在 A =0°和180°時采用精密(mì)機用平口鉗裝(zhuāng)夾,在A =45°時,需設計專用夾具來(lái)實現。此處有兩個問題需要 解 決,一是支架的半成品(pǐn)夾具設計(jì) 定 位 問題; 二 是 支(zhī)架半成(chéng)品的工件(jiàn)坐標係設定及(jí)對刀問 題[7],參考支架在四軸上的加(jiā)工狀(zhuàng)態,設計了如圖4 所示的夾(jiá)具[8],該夾具左右兩側設置了壓板槽,可(kě)利用壓板固定於加工中心工作台,夾(jiá)具實物(wù)如圖5 所示,設置了兩個側麵( 定位麵Ⅰ、定(dìng)位麵Ⅱ) 作為定位麵,與支架半成品已加工的臨近兩側麵對應,4 個螺絲(sī)吊(diào)緊固定,夾具的左前點作為對刀位置,按照圖 3 中的尺寸,隻要加工前對刀時輸入夾具和支架相應的數(shù)據( 在夾具設計(jì)之初(chū)考慮) 就能完成工(gōng)件坐標係的設定,實現數控裝置的自動加工[9]。

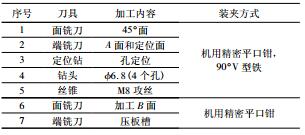

夾具(jù)毛坯材(cái)料采用 Q235,具體(tǐ)加工工序如(rú)表 2 所示(shì),先將夾(jiá)具毛坯放置於 90°的 V 型鐵中,再用精密(mì)機用平口鉗夾持毛坯的兩個側麵,完成 45°麵、A 麵、定位麵(miàn)和螺紋孔的加工。需要(yào)加工的 45°斜麵基本處於水平狀態,保證了該斜麵的加工精度和表(biǎo)麵質量,即使 V型鐵存(cún)在誤差,也影響不了 A 麵與 45° 麵的夾(jiá)角 精度[10]。其次,利用已(yǐ)加工 A 麵定位,平口鉗夾持兩側麵,完成 B 麵加工; 最後,平口(kǒu)鉗(qián)夾持 A、B 麵,完(wán)成壓(yā)板槽的加工。

表 2 夾具的加(jiā)工(gōng)工序

4 、對比分析

兩種加工方案比較,主要有以下幾點區別:

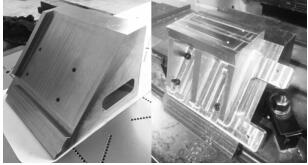

( 1) 原方案(àn)中設備采用了四軸加工中心,新方案根據支架結構製作了新夾具,采用了常規的三軸(zhóu)加工中心,減少了對高性能機床的依賴。如圖 6 所示,支架在(zài)三軸加工(gōng)中心(xīn)加工狀態圖。

圖 5 夾具(jù)實物圖 圖 6 支架加工圖

2) 新方案利用了(le)公司閑置機床,盤活了固定資產,原外(wài)包單個支架零件加工(gōng)費用為 1380 元,現公司自己生產,成本僅為 850 元,此項每(měi)年為(wéi)公司綜合節約資金約(yuē) 150 萬,有效提高了經濟效益(yì)。

( 3) 因公司采用專(zhuān)人(rén)生產,尺寸精度得到大(dà)幅度提高。經(jīng)三坐標檢測,支架零件合格(gé)率達(dá)到 97% ,排除了外包加工帶來的精度(dù)不穩定和交(jiāo)貨時間難(nán)以保證等不利因素,提高了激光切割(gē)機的加(jiā)工(gōng)精度,使產(chǎn)品品質得到(dào)了保證。

5 、結束語

加工工藝在生產(chǎn)中占有極其(qí)重要的地位,根據支零件的特殊結構,利用(yòng)三軸加(jiā)工中心和夾具的組合,減少了對高性(xìng)能(néng)機床的依賴。製訂了適合現有加工設(shè)備的加工工藝,不但使(shǐ)支架的加工精度得(dé)以保證,同時降低了生產成本,協助該企業取得較大的經(jīng)濟效益,完成了既定的生(shēng)產目標,保障了激(jī)光切割機的品質,在同類零件(jiàn)加工中具有一定的推廣價值。

如果您有機床(chuáng)行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能(néng)源汽(qì)車產量數據

- 2024年10月 軸承(chéng)出口情(qíng)況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量(liàng)數據

- 機(jī)械加工過程圖示

- 判斷一台加工中心精度的幾種辦(bàn)法(fǎ)

- 中走絲線切割機床(chuáng)的發展趨勢

- 國產數控係(xì)統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為(wéi)何還(hái)是小作坊?

- 機械(xiè)行業最新自殺性營銷,害人(rén)害己!不倒閉才

- 製造業大逃(táo)亡

- 智能時代,少(shǎo)談(tán)點智造(zào),多談點製(zhì)造

- 現實麵前,國人沉默(mò)。製造業的騰飛,要從機床(chuáng)

- 一(yī)文搞懂數(shù)控車床加工刀具補(bǔ)償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺(luó)旋銑孔加工工藝的區別