改進型快走絲線切割機床導電裝置設計

2017-6-15 來源:仲愷(kǎi)農業工程學院 作者:熊平原,王 毅,溫誌鵬

摘要:DK7732 型線切割機為廣泛使用的快走絲電火花線切割機(jī)床,在實際加工過程中存在斷絲、導電塊(kuài)出現(xiàn)割痕、張緊效果差、放電不均等不良(liáng)現象,嚴重影響著線切割加工效率和零(líng)件表麵質量。首先(xiān)分析了該類機床在工作過程中出現(xiàn)的主要問題及原因;然後改變原有鉬絲(sī)與導電塊的接觸方式,采用鉬(mù)絲與導電輪(lún)滾動接觸方(fāng)式進電,並構造(zào)三角形(xíng)導輪穿絲係統,設計張緊調節(jiē)機構,提高(gāo)了導電裝置使用(yòng)壽命(mìng)和係統穩定性;最後通過實驗(yàn)驗證了改進(jìn)裝置的正確(què)性和可(kě)靠性。

關(guān)鍵詞:線切割機床(chuáng);導電裝置;技術(shù)改進

1.引言

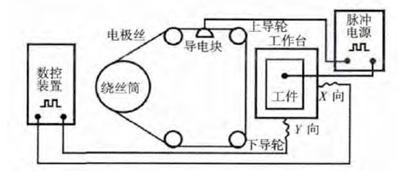

DK7732 型電火(huǒ)花線切割(gē)機床是蘇州長風公司設計製造的一種快走絲機型,該設備主要用(yòng)於對各類模具、電極(jí)、精密(mì)零部件製造、複雜型腔和曲麵形體加(jiā)工,具有加工精度高,光潔度高(gāo)、切割速度快等特點。加工原理為:電極絲通過導電塊連接脈衝電源的(de)負極,工件連接脈衝電源的正極,XY 工作台由(yóu)數控裝置控製(zhì),繞絲筒作正反向(xiàng)交替運動;電極絲和工件之間澆注工作液介質,當其距離足夠接近時(shí),每個脈衝瞬間電壓擊穿介質,產生(shēng)火花放電現象,逐步腐蝕工件,以達到(dào)切削成型目的,其工作原理圖如圖1 所示。傳統的線(xiàn)切割導電方式為電極絲與硬質合金導電塊直接接觸,電極絲在導電塊表麵來回移動。在(zài)實際(jì)加工過程(chéng)中(zhōng),特別是切割鋁製(zhì)工(gōng)件時,容易出(chū)現斷絲、穩定性差等不良現象,嚴重影響著(zhe)線切割加(jiā)工效率和零件加工質量(liàng)[1-5]。分析了 DK7732 線(xiàn)切割加工過程中(zhōng)的主要問題和(hé)原(yuán)因,從(cóng)導電接觸方式入手,探討(tǎo)提高加工效率和加工質量的有(yǒu)效方法和實現(xiàn)途徑。

圖 1 DK7732 型(xíng)線切割(gē)機床工作原理圖

2.主要問題分析

2.1 導電塊存在割痕(hén)

當切割工件(jiàn)厚度大於 60mm 或軟基材料時,發現鉬絲(電極絲)在逆向運動時,鉬絲與導電塊之間(jiān)會(huì)有火花產生(shēng),火花大小不均(jun1)勻,該現象雖然不會對設備產生其他的影響,但會導致線切割速度變得緩慢以(yǐ)及鉬絲、導電塊(kuài)之間的(de)損耗增大,尤其是在切割

鋁件、銅件(jiàn)時該損耗更加明顯[6],並且在導電(diàn)塊表麵產生較深(shēn)的溝槽,在(zài)安裝鉬絲或切割時該溝槽容易卡住鉬絲,增(zēng)大(dà)切割阻力最終導致鉬絲被拉斷。

2.2 粘絲

在切割運行中,由於切割間隙內的蝕熔物不能及時排(pái)出,則降低(dī)了線切割機的放電能(néng)力,導致電蝕的速度要小於進給速度,容易形成短路(lù),而當鉬絲與導電塊在接觸部(bù)位繼續(xù)放電時,控製係統就會錯誤判斷而(ér)繼續進給,鉬絲與工件之間就會產生一種純機械摩擦,造成(chéng)工件的機械性拉傷以及鉬絲的快速摩損,形(xíng)成“粘(zhān)絲”損傷(shāng)。

2.3 張緊效果差

傳統線切割機床(chuáng)張緊裝置是一個重力導輪[7],安裝在繞絲筒和機架之間,鉬絲從下方(fāng)繞過導輪線槽,依靠導輪重力壓住鉬絲,使鉬絲處於繃緊狀態,提高係統(tǒng)張緊(jǐn)力。在實際加工過程中,如果初始張緊力沒(méi)調整好,鉬絲跳動嚴重,極易出現脫(tuō)絲,後續要重新穿絲,調節(jiē)麻煩。同時,導輪支架沿導軌移動的(de)距離較小,即在重力作用(yòng)下張緊力所體現(xiàn)出(chū)的有效移動距離較小,張緊裝置的張緊效果較差(chà)。

2.4 放電不穩定

由於鉬絲與導電塊(kuài)直接接觸,隨著加工時間的增加(jiā),鉬絲在一定程度上被拉長,係統張緊力降低,鉬絲運行不平穩[8-9]。同時(shí)鉬絲(sī)在逆向運行時,其產生的慣性作用,使得鉬絲與導(dǎo)電塊之間產生極小的間隙,而這間隙也會導致鉬絲與(yǔ)導電塊之間產生火花放電。由於這些放電現象的存在,使得傳遞到鉬絲(sī)與工件間的加(jiā)工電流變小,正常切割部分放電不(bú)穩定,切割速度(dù)及(jí)質量降低。

3.改進(jìn)方案研究

3.1 導電塊改導電輪

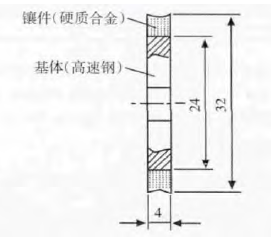

工作時,由(yóu)於導電塊靜止不動,鉬絲在其表麵來回運動,其摩(mó)擦方(fāng)式為滑動摩擦,摩(mó)擦係數大,鉬絲和導輪磨損嚴重,導致導電塊出現割痕。現將導(dǎo)電塊改(gǎi)為導電輪,接觸(chù)方式為滾(gǔn)動摩(mó)擦,磨損量小,導(dǎo)電效果好。為了提高導電輪使用壽命,一般選用(yòng)硬質合(hé)金鋼材料,但硬(yìng)質合金鋼相對密度大,導致轉動(dòng)慣量大,故本設計導電輪采用鑲嵌結構[10],鑲件為內外半徑差 4mm、厚度 4mm 的硬質合金環,基體為半徑 12mm 的(de)高速鋼。其結構,如圖 2 所示。

圖 2 導電輪結構圖

3.2 改進張(zhāng)緊裝置

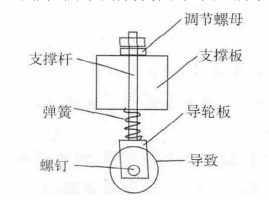

工作時,鉬絲在機床上作往複循環走(zǒu)絲運動,同時間斷放電,產(chǎn)生一定的熱(rè)量。隨著加工時間(jiān)的增加,鉬絲會因金屬有延展性而變長,使原來係統的張緊力慢(màn)慢變小變無(wú),以致於發生跳絲現(xiàn)象,影響加工精度(dù)和(hé)加工速度。同時,由於(yú)鉬絲持續(xù)放電以及走絲時與導電輪的摩擦,產生一定的材料損耗,鉬(mù)絲直徑變小,導致鉬絲與導電輪出現間隙(xì),接觸(chù)不穩定,放(fàng)電不(bú)均勻。傳統(tǒng)的張緊裝置僅依靠張緊輪的自(zì)身(shēn)重力實現自動調整,張緊效果差,穩定性不好。為(wéi)此,設計一種可(kě)調(diào)張緊力支撐(chēng)輪裝置,通過彈簧力自動調節係統的張緊力到設定值,擰(nǐng)動調節螺母,設定係統初始張緊(jǐn)力,裝置(zhì)結構簡單,可靠性強,其結(jié)構簡圖,如圖 3 所示(shì)。

圖 3 可調張緊力支撐輪裝置結構簡圖

3.3 采用三角導輪(lún)結構

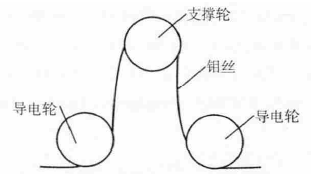

由於導電裝置不僅是為(wéi)了讓鉬絲帶電,而且也是為了支撐鉬(mù)絲,保證運(yùn)行(háng)平穩性,因此導電裝置要(yào)能控製鉬絲在運絲過程中不會發生跳動。同時,穿絲是一個複雜的工(gōng)作,為降低穿絲(sī)難度,提高工作(zuò)效率,導電裝置要易於工人穿進鉬絲。為此,本(běn)設計采用三角導(dǎo)輪(lún)結構(gòu),由 2 個導電輪和(hé) 1 個支撐(chēng)輪組成,形(xíng)成三角狀,穿絲方便,導電可靠。結構簡圖,如圖 4 所示。

圖 4 三角導輪結構簡圖

4 裝置整體結構設計(jì)

4.1 整體結構(gòu)

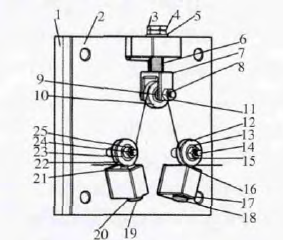

1.底板 2.支架 3,4.螺母 5.墊片 6.彈簧 7.叉(chā)形架 8.銷軸9.軸承 10.支撐輪 11.螺母 12.導電(diàn)輪 13.軸(zhóu)承 14.軸 15.螺母16.碳刷 17.彈簧 18.螺釘 19.螺釘 20.彈簧 21.碳刷22.導電輪 23.軸承 24.軸(zhóu) 25.螺母

圖 5 導電裝置爆炸視圖

裝置主要由底板、支架、導(dǎo)電輪、可調張(zhāng)緊力(lì)支撐輪、碳刷等部件組成,安裝在線切割機床機架(jià)上(可上下 2 個,對此放置),用螺釘緊固。鉬絲穿過 2 個導電輪和 1 個支撐輪,形成三角導輪結構,鉬絲在輪槽中移動;通過鬆緊 3,4 螺母,拉動(dòng) 7 叉(chā)形架,帶動支撐輪上下移(yí)動,實現鉬絲的張緊功能;通過(guò)擰緊 22,23 螺釘,增加 21,24 彈簧壓力,壓緊 20,25 碳刷,使碳刷與 14,17 導電輪緊密接觸,螺釘(dìng)帶電,通(tōng)過碳刷,傳導給導電輪,使鉬絲獲得脈衝電壓。

4.2 設計要點(diǎn)

(1)底板部件。底(dǐ)板 1 采用絕緣塑膠材料,通過螺釘(dìng)連接到機床機架上,支架 2 為金屬材料(liào),通過螺釘(dìng)固定到底板(bǎn) 1,支架 2與機床絕緣。

(2)張(zhāng)緊部件。軸承 9 內圈與銷軸 8 過盈配合,軸承 9 外(wài)圈與支(zhī)撐輪 10 內(nèi)孔過盈配合,裝配到銷軸 8 中部(bù),穿入叉形架 7 支撐(chēng)孔內,用螺母 11 鎖緊;叉形架 7 連同彈簧 6 一起裝入支架 2 上安裝(zhuāng)孔內,墊上墊片 5,擰緊螺母 3,4;通過調節螺母 3,4 的鎖緊,在彈簧 6 的彈力作用下,帶動(dòng)叉形架 7 上(shàng)下微量移動,實現鉬絲張緊功能。

(3) 導電部件。導(dǎo)電輪部件分左導電輪部件和右導電輪部件,兩者在支架 2 上對(duì)稱分(fèn)布;左導電輪部件由(yóu)螺母 15、軸 14、軸承 13、導電輪 12、墊片 26、螺母 29、碳刷 16、彈簧 17、螺釘 18 組成,導電輪 12 內孔與軸(zhóu)承 13 外圈過盈配合,軸承 13 內圈與軸14 過(guò)盈配合,軸 14 固定在支架 2 上,導電輪 12 與(yǔ)碳(tàn)刷 16 接觸,通過(guò)擰動螺釘 18,調節碳刷 16 與導電輪(lún) 12 的(de)接觸程度。右導電輪與左導電(diàn)輪安裝方式相同(tóng)。

5.試驗研究

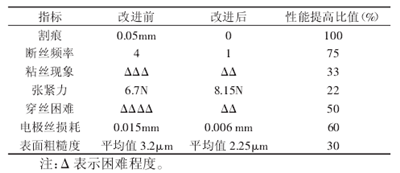

試驗(yàn)條(tiáo)件為:蘇州長風 DK7732E 線切割機床;厚度為 60mm的方形鋁塊(尺寸 100mm×100mm);金(jīn)山 DX-2 線切割工作乳化液;山東光明牌鉬絲 Φ0.18mm。工作參數為:工作電壓 100V;電(diàn)流 3.0A;脈衝寬度 48μs;脈(mò)衝間隙 6μs;加(jiā)工速度 75mm2/min;電極絲初始張力 8.2N。試驗過程為:將改進後的進電裝置分別安裝在線切割機床走絲架的上下兩側,連續切割 20h,對比改進前和改進後的切削效果,試驗(yàn)結果,如表 1 所(suǒ)示。結果表明:在相同的電(diàn)壓、電流、脈寬、速度等參數條件(jiàn)下,對同(tóng)一工件進行切(qiē)割試驗(yàn),割痕、斷絲、粘絲等不良現象基本解(jiě)決,係統張緊力保(bǎo)持恒定,電極絲損耗減小,零件加工質量提高。

表 1 試驗結果

6.結論(lùn)

(1)設計出一種改進型電火花線切割導電裝置,具有如下特(tè)點:①三角導輪結構,穿絲簡單、快(kuài)捷,運絲平穩,提高機構穩定性;②導電輪采用鑲嵌式,減低製造成品和運動慣性(xìng),提(tí)高導輪使用壽命和導電(diàn)性,排屑方便;③碳刷接觸(chù)緊密(mì),進電快(kuài)速、穩定,左右(yòu) 2 個位置同時進電(diàn),避免漏進電(diàn)現象,碳刷消耗後,可通過螺釘調節;④支撐輪可調節,提高鉬絲(sī)張緊程(chéng)度(dù),避免鬆垮、跳絲等導致的不正常放電現象;

(2)試驗結果表明,改進後無割(gē)痕,斷絲頻率降低 75%,張緊力提高 22%,基本恒(héng)定,電極絲損(sǔn)耗減小至 0.006mm,表麵粗糙度提高到 2.25μm,穿絲難度降低 50%。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年(nián)11月(yuè) 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據