摘要: 為了評估超細(xì)粉體滅火裝置用於電火花成形機床的技術(shù)可行性(xìng),通過全尺度滅火實驗研究與計算分析,研究超細(xì)粉體滅火裝置對電火花成形機床火(huǒ)災的(de)滅火有效性,進一步提出適宜的滅火應(yīng)用方式和滅火劑設計用量計算方法。結果表(biǎo)明,超細粉(fěn)體滅火裝置可迅速、有(yǒu)效撲滅電火花成形機火災,超細粉體滅火(huǒ)劑的最低滅火用量為90g,裝置響應時間為7 ~ 24s,滅火時間為1 ~4s; 基於頂(dǐng)部敞口設計(jì)模式(shì)的(de)電火花成形機床不符合全(quán)淹沒滅火應用條件(jiàn),應采用局部滅(miè)火(huǒ)應用方式; 根據局部應用(yòng)滅火係統體(tǐ)積法設計(jì)方法,提出了超細粉體滅火裝置用於電火(huǒ)花成形機床時的滅火劑設計用量計算(suàn)方法。該研(yán)究有(yǒu)助於超細粉(fěn)體滅火裝置(zhì)的工(gōng)程設計,對電(diàn)火花成形機床的火災防護具有重要意義。

關(guān)鍵詞: 超細粉(fěn)體; 滅火裝置; 電火花成形機床; 火災

0 引言

電火花成形機床[1 - 3]是一種利用放電腐蝕原理進行模(mó)具、零件等加(jiā)工的特(tè)種機(jī)床,目前被廣泛用於機(jī)械、宇航、輕工、汽車(chē)等行(háng)業或領域。由於電火花(huā)成形(xíng)機床加工過(guò)程中大量使用(yòng)可燃性工作液,且放電區的電火花(huā)溫(wēn)度瞬(shùn)時可(kě)達10000 ~ 12000℃,一旦(dàn)出現工(gōng)作液(yè)液麵下降、液(yè)麵放電打火等(děng)異常情況,就(jiù)會引(yǐn)燃工作液,進而引發火災。如果不采取及時有效的滅(miè)火撲救措施,就可能(néng)使價值昂貴的機床設備燒毀(huǐ),尤其是當機床(chuáng)處於全自動化作業狀態時,甚至(zhì)會導致整個加工車間或工廠發(fā)生重特大火災事故。

在哈龍(lóng)滅火劑因環保問題(tí)淘(táo)汰之前,用(yòng)於電火花成(chéng)形機床(chuáng)自動滅火(huǒ)裝置的(de)滅火劑[3]主要是(shì)哈(hā)龍1211滅火劑。自哈龍1211 淘汰以後,國內外科(kē)研人員(yuán)均(jun1)在尋找合適的哈龍替代滅火劑(jì)及替代技術[4 - 6],目前我國主要是采用二(èr)氧化碳和(hé)七氟丙(bǐng)烷滅火劑作為哈龍臨時替代物(wù)。

超細粉體滅火劑[7 - 8]粒徑小、單位質量比表麵積(jī)大、活性高,具有類氣體滅火劑性質,既(jì)適用於局部滅火應用,也適用於全淹沒滅火應用。目前有關超細粉體滅火技術的研究主要針對滅火劑的配方設計、製(zhì)備工藝及應用技術[9],也有部分研究探討了超細粉體滅火劑在不同條件下的滅火性能[10],而針對超細粉體滅火(huǒ)技術在電火花成形(xíng)機床等電火花加工機(jī)床的應用鮮有(yǒu)研究。筆(bǐ)者(zhě)通過建立全尺寸電火花成形(xíng)機床實驗模型,開展了超細粉體滅火裝置在電火花(huā)成形機床的應用研究,分析提(tí)出了適宜的滅火應用方式及滅火劑(jì)設計用(yòng)量計(jì)算方法(fǎ),以期為探火管(guǎn)式超細粉體滅(miè)火裝置的(de)工程設計及應用(yòng)提供指導。

1 、實驗

1. 1 實驗裝置

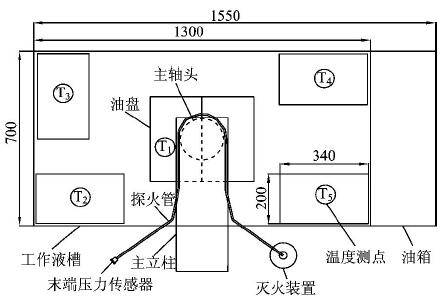

全尺寸(cùn)電火花成形機床實驗模型由工作(zuò)液槽、油箱、主(zhǔ)立柱、主軸頭、油盤以及(jí)超細粉體(tǐ)滅火裝置等構成。實驗在1. 3m × 0. 7m × 0. 5m 的工作液(yè)槽內(nèi)進行,在(zài)工作(zuò)液槽底部的四個角落(luò)各布置一個油盤,在(zài)工作液(yè)槽底部的中心正對主軸頭的位置並排放置(zhì)兩個油盤,油盤尺寸均為0. 34m × 0. 20m。探火管纏繞固定在實(shí)驗模型的主軸(zhóu)頭下端,正對(duì)工作(zuò)液槽中心位置(zhì)的油盤,且距油盤上沿約為0. 2m。探火管一端接末端壓力表,另一(yī)端與(yǔ)自行(háng)開發的超細粉體滅火裝置相連通,該滅火裝置主要由滅火劑儲罐、瓶頭閥(fá)、虹吸管(guǎn)、連接球閥、探火(huǒ)管、單向閥(fá)、壓力傳感器等部件組成,淨容積為0. 6L。在每個油盤正上方50 ~ 100mm 處布置一個直徑3mm 的K 型(xíng)熱電(diàn)偶,采用熱電偶和NI CDAQ9174 數據采集係統(tǒng)測量油盤溫度(dù)。采用YC - 202 型壓力傳感器和NICDAQ9174 數據采集係統(tǒng)測量滅火裝置內部及探火管末端(duān)的壓力,傳(chuán)感器測量範圍為0 ~ 1. 6MPa,測(cè)量精度為0. 2 級。使用HF S30 型攝像機拍攝滅火動態過程,使用精(jīng)度0. 1g 的電子稱稱量滅(miè)火(huǒ)劑。圖1為電火花成形(xíng)機床實驗模型示意圖。

圖(tú)1 電火花成形機床實驗模型示意/mm

1. 2 實驗材料

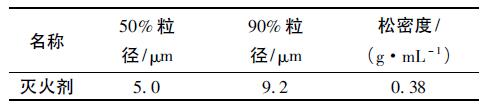

實驗采用以磷酸二氫銨為基料的超細粉體滅火劑,磷酸二氫銨含量為90%。按照GA578 - 2005《超細幹粉滅(miè)火劑》標準試驗方(fāng)法對超細粉體滅火劑的粒徑和鬆密度進行了測試(shì)分(fèn)析,結果見表1 和圖2。

表1 滅火劑樣本性能

圖2 超細粉體滅火劑的粒(lì)度分布

電火花成形機(jī)床火災主要(yào)是工作液槽的可(kě)燃液體火災,即以煤油為基體的可燃液體火災,因此實驗燃料選擇煤油。

2 、結果(guǒ)與討論

2. 1 滅(miè)火實驗結果與分(fèn)析

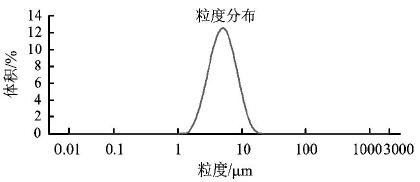

通過模擬實體電火花成形機床火災(zāi)滅火實(shí)驗,考察(chá)了探火(huǒ)管式超細粉體滅火裝置在不同滅(miè)火劑充裝量條件下的滅火效能,實驗結果詳(xiáng)見表2。其中,探火管長度(dù)為4m,裝(zhuāng)置及探火(huǒ)管內部采用(yòng)驅(qū)動氮氣充(chōng)壓,充裝壓力為1. 2MPa,並按照圖1 所示進行固定安裝(zhuāng)。實驗時,首先向各油盤內加入30mm 厚煤油,底部墊20mm 厚水,然後按照先點燃(rán)角落(luò)油盤(pán)、後點燃中心油(yóu)盤的順(shùn)序迅速引(yǐn)燃各油盤,在火焰(yàn)的作用下自動啟動(dòng)滅火裝置,實施滅火。

表(biǎo)2 不同(tóng)滅火劑(jì)充裝量下的滅火實驗結果

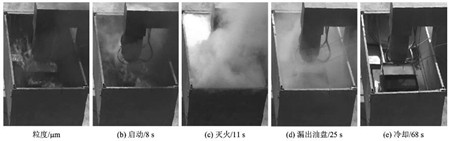

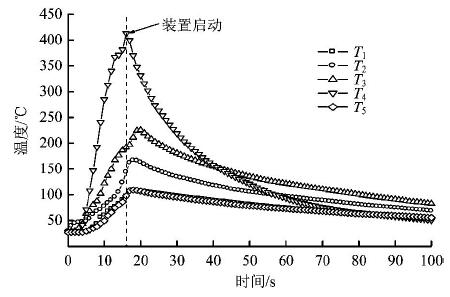

實驗結果表明,滅火劑充裝量(liàng)對裝置滅火效(xiào)能影(yǐng)響較大(dà)。滅火(huǒ)劑(jì)充裝量越大,滅火時間(jiān)就越(yuè)短,滅火速度就越(yuè)快。當滅火劑充裝量為90 ~ 180g 時,所有滅(miè)火實驗均取得了成(chéng)功,裝置(zhì)響應時間(jiān)為7 ~24s,滅火時間為1 ~ 4s。裝置啟動後(hòu)噴射形成的滅火氣溶膠(jiāo)可迅速擴(kuò)散至工作液槽內的各個位置,並達到滅火濃度(dù),從而將油盤火完全熄滅,且繼續抑製60s 後(hòu),油(yóu)盤不發(fā)生複燃。以實驗3 為例,滅火實(shí)況如圖3,滅火過程中的溫度變化如(rú)圖4,其中,T1為中部油盤溫度,T2 ~ T4為四個角落處油盤溫度,詳見圖1,具體滅火過程分析如下:

①先點燃工作(zuò)液槽底部各角落的油盤(pán),再點燃中部油盤,火焰迅(xùn)速充滿整個(gè)工作液槽,工作液槽內部溫度迅速上升,此時開始計時;

②8s 時,探火管受熱爆破,滅火裝置啟動,開(kāi)始向工作液槽內噴射滅火劑,形(xíng)成氣溶膠,氣溶膠覆蓋位置的溫度開始迅速下降;

③11s 時,即滅火裝置啟(qǐ)動3s 後,滅火(huǒ)氣(qì)溶膠迅速充滿整個工作液槽,將火災全部撲滅,工作液槽內各處的溫度逐漸開始下降;

④25s 時,隨著工作液槽內部氣溶膠顆粒的逐漸沉(chén)降和飄(piāo)散,氣溶膠逐(zhú)漸變稀薄,慢慢露出油盤;

⑤68s 時,工作液槽內部(bù)氣(qì)溶膠(jiāo)基本完全消散,各測溫(wēn)點溫度基本都(dōu)下(xià)降至100℃以下。

圖(tú)3 實驗3 的滅火實況

圖4 實(shí)驗3 滅火過程中溫度變(biàn)化曲線

實驗(yàn)結果表明,探火管布置在電火花成形機床主軸頭下部距離(lí)工作液0. 2m 處具有技術(shù)可行(háng)性。從裝置響應時間來看,自探火管正下方油盤點(diǎn)燃開始至(zhì)探火管爆破啟動的時間主要集中在7 ~ 13s,響應(yīng)時間較短,裝置啟動(dòng)較快,基本滿足(zú)了實(shí)際應用需求; 從實際滅火過程來看,實驗中未見燃油飛濺現象,這證明探火管到(dào)工作液距離較合理。

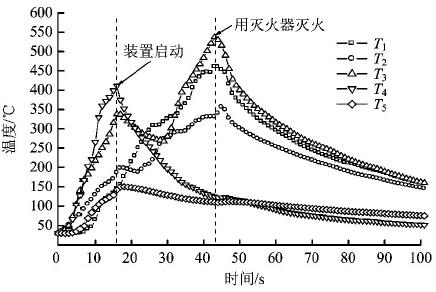

當超細粉體滅火劑充裝量(liàng)降至80g 時,則無法將電火花機床火災(zāi)撲滅,滅火實驗過程中的溫度變化如圖5。從滅火實驗過程以及溫度變化曲線(xiàn)可以看出,裝置啟動後噴射口正對工作液槽(cáo)一側的油盤火( T4和T5) ,噴射(shè)形成(chéng)的滅火氣溶膠僅(jǐn)能夠將這一側的兩個油盤火(huǒ)迅速熄滅,而無法將中部油盤火( T1) 和另一側油盤火( T2和T3) 熄滅。

這主要(yào)是由於滅火劑用量太小(xiǎo),導致裝置啟動後噴射的(de)滅火氣溶膠(jiāo)僅能在噴射口正對的一側(cè)達到滅火濃度,而無法(fǎ)在全部油盤周圍或整個(gè)工作液槽(cáo)內部形(xíng)成高濃度的滅火氣(qì)溶膠(jiāo),進而導致無法全(quán)部滅(miè)火。此外,從溫度變化曲線可以看出,在滅火氣溶膠與油盤火的相互作用下,工作液槽中部油盤和另一側油(yóu)盤上方的溫升均出現下降現象。其中,位於側麵的油盤上方溫升變化最為明顯,首先是在氣溶膠的抑(yì)製作用下逐漸下降(jiàng),然後隨著氣溶膠的擴散、沉降及化學反應,油(yóu)盤上方的氣溶(róng)膠越來越稀薄,油(yóu)盤火(huǒ)又逐漸變大,溫度開始迅(xùn)速回升,為(wéi)保(bǎo)護實驗設備,在裝置啟動後約27s,采(cǎi)用手提式滅火器(qì)將剩餘油(yóu)盤火撲滅。

圖5 實驗5 滅火過程中溫度變(biàn)化曲線

通過上述實驗研究表明,探(tàn)火管式超細(xì)粉體滅火裝置對於(yú)電火花成形機床火災(zāi)具有響(xiǎng)應及時、滅(miè)火迅(xùn)速、滅火效能高的特點,可將電火花機床火災撲滅在初期階段,從而極大降低火災損失。對於給定(dìng)尺寸的電火花成形機床火災實驗模型,超細粉體滅火劑的最低充裝量或臨界滅火用(yòng)量為90g。

2. 2 適宜滅火應(yīng)用方式判(pàn)定

目前,國內外尚未製定出超細粉體滅火係統設計規範,其工程設計基本上是參照(zhào)《幹粉滅火係統設計規範》( GB 50347 - 2004) 。依據該規範,幹粉滅火係統按照應用方式可分為全淹沒滅火係(xì)統和局部應用滅火係統。撲救封(fēng)閉空間內的火災應(yīng)采用全淹沒滅火係統,撲救具體保護對象的火災應采用局部應用滅火係統。采用全淹沒滅火係(xì)統(tǒng)的防護區,應符合規定: “係(xì)統啟動時不能自(zì)動關(guān)閉的防護區開口(kǒu),其(qí)總麵積(jī)不應大於該防護(hù)區總(zǒng)內表麵積的15%,且開口不應設(shè)在底麵”。

根據調研,電火花成形機床基本都是頂部敞口設計,其防護(hù)區( 即工作液槽) 是否滿足(zú)全淹沒滅火應用條件,應根據防護區開(kāi)口麵積及總內表麵積大小進行計算判定。本文通過大量調(diào)研而建立的全尺寸電火花成形機床(chuáng)實驗模(mó)型(xíng)的工作液(yè)槽尺寸為1. 3m × 0. 7m × 0. 5m,頂部敞口設計,則防護(hù)區頂部開口麵積Aoi為1. 3 × 0. 7 = 0. 91 ( m2 ) ,總內表麵積Av為( 1. 3 × 0. 7 + 0. 7 × 0. 5 + 1. 3 × 0. 5) × 2= 3. 82 ( m2 ) ,Aoi /Av × 100% = 23. 8%,超過了15%,因此不滿足全淹沒滅火應用(yòng)條件,應采用局部滅火應用方式。

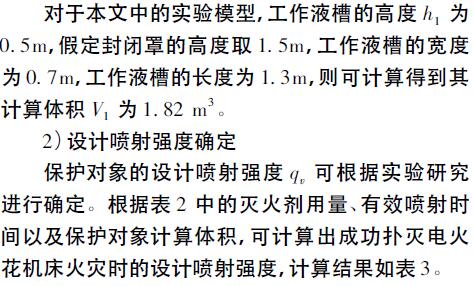

2. 3 滅火劑設計用量計算方法分析(xī)

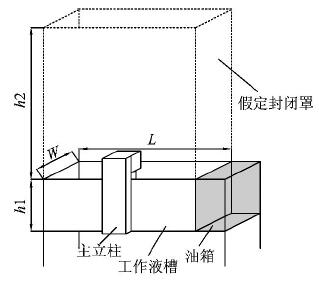

根據局部應用滅火係(xì)統體積法設計方法,保護對象的計算體積V1應采用假定的(de)封閉罩(zhào)的體積,封閉罩的(de)底應是實際底麵(miàn),封(fēng)閉罩的側麵及頂部當無實際圍護結構(gòu)時,它們至保護對象的距離不應小於1. 5m。對於本文建立的(de)敞口模式的電火(huǒ)花成形機床實驗模型,其局部應用滅火係統體積法設計示意圖以及假定的封閉罩如圖6。其中,封閉罩的底為實際底麵,由於電火花成形機床(chuáng)頂部無(wú)實(shí)際圍護結構,故封閉(bì)罩(zhào)頂部至電火花成形機床上端的距離( h2) 不應小於1. 5m。

圖6 體積法(fǎ)設計示意圖

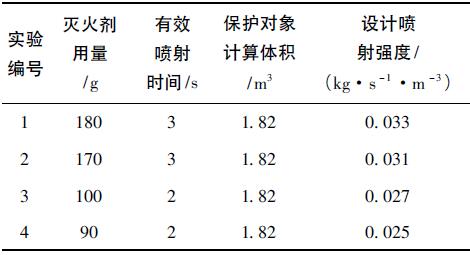

表3 設計噴射強度計算結果

3) 滅火劑噴射時間確定

根據GB 50347 - 2004《幹粉滅火係統設計規範》,室內局部應用幹粉滅火係統的幹粉噴射時(shí)間不應小於30s。而根據實驗研究(jiū)表明,超細粉體滅火劑的噴射時間隻需要2 ~ 3s 即可成功撲滅電火花機床火災,並且(qiě)不發生(shēng)複燃。這主(zhǔ)要是因為超細粉體滅火劑粒徑小,在空氣中的懸浮時間較長,裝(zhuāng)置啟動後形成的滅火氣溶膠可以在電(diàn)火花機(jī)內進行(háng)長時

間滅(miè)火抑製,防止複燃發生,超細粉體滅火劑的(de)局部淹沒滅火性(xìng)能和抗複燃性能(néng)相對於幹粉滅火劑顯著(zhe)提高。因此,在考慮到1. 3 倍安全係數的條件下,超細粉(fěn)體滅火劑的噴射時間t 可取(qǔ)3 ~ 4s。值得注意的是,對於探火管式超細粉體滅火裝置,在滅火裝置體積、充(chōng)裝壓力等一定的情況下,裝置的有效噴射時間和噴射(shè)速率(lǜ)是相關的,且都和滅火劑充(chōng)裝量有關。實際工程設計計算(suàn)時,建議根據上述研究確定的設計噴射強度和噴射時間(jiān)分(fèn)別(bié)研究推算滅火(huǒ)劑用量,並取(qǔ)最大值(zhí)作為滅火劑設計用量。當超細粉體滅火劑主要(yào)組分和性(xìng)能(néng)與本試驗樣品差(chà)別較大時,或者裝置充裝比和充(chōng)裝壓力(lì)改變較大時,設計(jì)噴射強度qv應根據試驗重新確定。

3 、結論(lùn)

1) 探火管式超細粉體滅火裝置可有效撲滅電火花機火災,且具有滅(miè)火劑用量小、滅火效(xiào)能高的特點,可(kě)為電火花(huā)成(chéng)形機床提供有(yǒu)效火災防護,防止引發重大火災事故。對於(yú)給定尺寸的電火(huǒ)花成形機床火(huǒ)災實驗模型,超細粉體滅火劑的最低滅火用量為90g。

2) 探火管式(shì)超細粉體滅火裝置對於電火花成形機床火災具有響應及時、滅火迅(xùn)速(sù)的特點,可將電火花機床火災撲滅在初期階段。當探火管布置在電火花成形機床主軸頭(tóu)下部距離工作液0. 2m 處時,裝置響應時間為7 ~ 24s,滅火時間為1 ~ 4s,基本滿足了實際應用需求。

3) 電火花成形機床通常是頂部敞口(kǒu)設計模(mó)式,其(qí)關鍵防護區( 即(jí)工作液槽) 是否滿足全淹沒滅火應用條件,應根據頂部總開口麵積及總內表麵積大小進行計算判(pàn)定。對於實(shí)驗中給定的電火花成形機床火災實驗模型,其不符合全(quán)淹沒滅火應用條件,因此應采用局部滅火應用方式。

4) 根據局(jú)部應用滅火係統體積法(fǎ)設計方法,提出了(le)探火管式超(chāo)細粉體滅火裝置(zhì)用於電(diàn)火花(huā)成形機床時的滅(miè)火劑設計用量計算(suàn)方法,為該類滅火裝置的工程設計及推廣應用奠定了基礎。

如果您有機(jī)床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬(shǔ)切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月(yuè) 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬(shǔ)切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量數據

- 機械加工過程圖(tú)示

- 判(pàn)斷一台加工(gōng)中心精度的幾種辦法

- 中走絲線切割機床的(de)發展趨勢

- 國產數控係統和數控機床何(hé)去(qù)何從?

- 中國的技術工人都去哪裏(lǐ)了?

- 機(jī)械老板(bǎn)做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害(hài)己!不倒閉才

- 製造業大逃亡(wáng)

- 智能時代,少談(tán)點智造,多談點製造

- 現實麵前,國人沉默。製(zhì)造業(yè)的騰飛(fēi),要從機床

- 一文搞懂數控車床加工刀具補償(cháng)功(gōng)能

- 車床鑽孔攻螺紋加工方法(fǎ)及工裝設計(jì)

- 傳(chuán)統鑽削與螺(luó)旋銑(xǐ)孔加工工藝的區(qū)別