TA2 表麵電火花(huā)沉積 Zr / WC 複合塗層特(tè)性及界麵行(háng)為(wéi)研究

2017-3-22 來源:河南科技大學 作者:吳公一,張占領,孫凱偉,於華,邱(qiū)然鋒(fēng),石(shí)

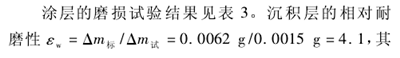

摘(zhāi)要(yào): 目的通過在 TA2 表麵進行電火花沉積(jī)改變其表(biǎo)麵性(xìng)能。方(fāng)法 采用電火花沉積技術,在(zài)基體TA2 表麵製備 Zr / WC 複合塗層,然後(hòu)分別用掃描電鏡( SEM) 、能譜分析儀( EDX) 、X 射線應力分析儀、顯微硬度計(jì)和摩(mó)擦磨損試驗機分析塗層的微觀組織、化學成分分布、殘餘應力、顯微(wēi)硬度分布以及塗層的耐磨(mó)性。結果 複合塗層(céng)連續(xù)、均勻,厚度約為 50 ~ 80 μm; 塗層表麵不平整(zhěng),存在很(hěn)多小坑和(hé)粘連,塗層內部有少量氣孔和裂(liè)紋; 複合塗層與基體的主要元素 Ti、Zr、W 之間發生相互擴散,並發(fā)生冶金反應; 經(jīng)過電火花沉積後 TA2 表麵存(cún)在較大的殘餘應力,通過改變工藝參(cān)數可有效控製殘餘應力; 複合塗層表麵顯微硬度值最高能達到 960. 5HV200g,約為基體的 4 倍(bèi); 經過電火(huǒ)花沉積 Zr/WC 複合塗層的試樣磨損(sǔn)量遠遠小於 TA2 試樣,εw= 4.1,沉積層的耐磨性比基體材料(liào)提高了3.1倍,經電火(huǒ)花沉積製備複合塗層後表麵的耐磨性顯著提高。結論 在 TA2 表麵電火花沉積 Zr/WC 複合塗層可以改善其表麵(miàn)性(xìng)能。

關鍵詞: TA2; Zr; WC; 電火花沉積; 複合塗層; 界麵行為

電火花沉積( ESD) 是(shì)利(lì)用高電流使旋轉的焊材與被焊工件產生動態短路,通過在工件上堆積(jī)產生冶金結合點,對工件(jiàn)表麵進行強(qiáng)化處理的一種表麵(miàn)工程技術。電極材料與工件金屬接(jiē)觸放電產(chǎn)生高(gāo)能量脈衝,電極熔化過渡(dù)到工件表麵微熔的熔池中,從而形成合金化的(de)表麵強化層,改變了工件表麵的耐磨(mó)性、耐蝕性、疲勞強度等,大大提升了工件的壽命[1]。與其它(tā)塗層技術相比,電火花沉(chén)積技術具有獨特的優點,例如沉積工藝過程簡單、基本不變形、沉積(jī)層結合強度高、修複工件的(de)成本低(dī)、熱輸入量低(dī)、設備小(xiǎo)巧便於攜帶、維修方便等[1],近年來越來越多地應用(yòng)到航空航天、核(hé)工(gōng)業、軍事、醫療機械等各個領域。鈦的比強度高而密度小,機械性、韌性和抗蝕性能好,在(zài)高溫下仍具有較好(hǎo)的力學性能,對人體無任何輻射,因此被廣泛應用於航空航(háng)天工業、核能發電、海(hǎi)洋科學、汽車工業和醫學領域。但是鈦的硬度較低、導熱係數小、不易導熱(rè),很容易與對磨材料發(fā)生粘(zhān)著磨損,導致零件的磨損失效(xiào)[2—3]。為了改善其耐磨性,本文研究 TA2 表麵電火(huǒ)花沉積 Zr/WC 複合塗層的微觀特征及性能。

1.試驗

采用 DZ-4000 Ⅱ型電火(huǒ)花堆焊(hàn)機,輸出電壓為AC 220 V、單相 50 /60 Hz,輸入(rù)功率為 4000 W,放(fàng)電(diàn)頻率為 1400 Hz。電極夾緊(jǐn)在沉積槍上,處於中心位(wèi)置繞電極軸線旋(xuán)轉,電極伸出長度在 20 mm 以內(nèi),電極材料為 Zr、WC 電極。沉積基體 TA2 樣尺寸(長、寬、高) 為(wéi): 15 mm × 15 mm × 10 mm。先分別用 400#、600#、1000#砂紙打磨試樣,再用(yòng)丙(bǐng)酮和酒精清洗待沉(chén)積(jī)表麵,然後按表 1 中的(de)工藝進行沉積。

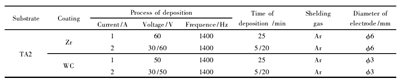

表 1 電(diàn)火花沉積工藝

用日(rì)本 JSM-560LV 型掃描電鏡觀察塗層形貌; 用美國 EDX 型能譜分(fèn)析儀分析(xī)複合塗(tú)層元素(sù); 用日本理學 MSF-3M 新型 X 射線應力分析儀檢測分(fèn)析複合塗層的殘餘應力; 用 HV-1000 型顯微硬度計檢測塗層、過渡層、基(jī)體的顯微硬度,加載(zǎi) 200 g,15 s; 在 MH-600 型摩擦(cā)磨損(sǔn)試(shì)驗機(jī)上(shàng)進行室溫幹摩擦磨(mó)損試(shì)驗,對磨試樣為直徑 6 mm 的 YG8 硬質合(hé)金球,轉速(sù)為1200 r / min,載荷(hé)為 10 N,時間為 30 min,再用精確到0. 1 mg 的 AEL-200 型電子分(fèn)析天平稱量試樣。

2.結果分析

2.1 塗層形貌分析

2.1.1 表麵(miàn)形貌

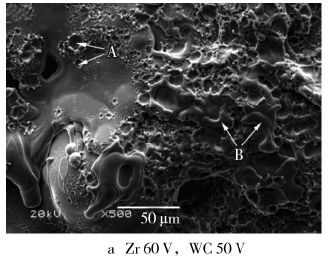

圖(tú) 1 為塗層的表麵 SEM 形貌。塗層表麵有很多凹坑( A 點) ,是由沉積脈衝產生的強放電力使(shǐ)合金(jīn)化的熔滴(dī)飛濺(jiàn)形成,電火花沉積時產生很大的(de)放電力,使加工表麵產生凹坑輪廓。同時在塗層表麵(miàn)還存在粘連現象( B 點) ,這是由於在火花放電過程中電極(jí)和基(jī)體材料同時熔化,熔化的電(diàn)極材料向基(jī)體(tǐ)過渡,熔化的基體材料也向電極過渡,在電極與基體不斷分離與接觸的過程中兩(liǎng)者熔為一體,隨著放電次數的增加,粘連的形貌遍布塗層(céng)的表(biǎo)麵。強化時間(jiān)較(jiào)短時,熱輸入(rù)量(liàng)低,電極與基體粘連現象不明顯,粘(zhān)連層(céng)比較薄(báo); 隨著強化時間增加,熱輸入量的增加,粘連現(xiàn)象變得嚴(yán)重,會形成具有一定厚度的粘連層[4—5]。

圖 1 塗層表麵形貌

2.1.2 斷(duàn)麵形貌

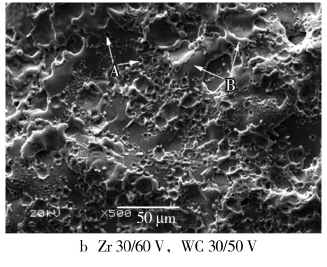

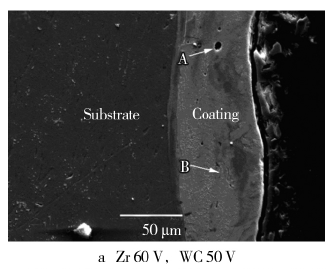

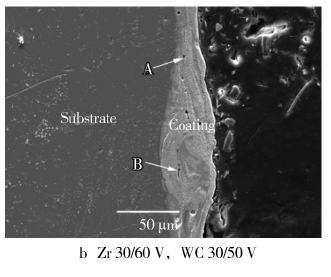

圖 2 為塗層(céng)的斷(duàn)麵 SEM 形貌(mào)。塗層厚度約 50 ~80 μm。塗層(céng)與基(jī)體相互熔合,二者(zhě)之間(jiān)存在一個熔滲擴(kuò)散區,有利於提高塗層與基體的結合強度。塗層內有氣孔(kǒng)( A 點) 與裂紋(wén)( B 點) 。產生氣(qì)孔(kǒng)的原因可能是受電極和基體表(biǎo)麵不潔淨和周圍環境的影響,氣孔使(shǐ)強化層變得疏鬆。產生裂紋的原因,一方麵是受電極(jí)材料和基體材料成分以及強化環境的影響,使強化(huà)層中存在夾雜物和氣孔(kǒng),降低了(le)強化層的機械(xiè)強度; 另一(yī)方麵是由於沉積過程中產生的熱應力導致,沉積過程中熔化(huà)的金屬材料遇冷急劇冷卻而凝固(gù),沉積層內存(cún)在著熱應力作用,在無數次放電作用(yòng)下,沉積(jī)層反複受到熱衝擊,最終產生顯微裂紋[6—7]。

圖 2 塗層斷麵(miàn)形貌

2.2 元(yuán)素分析

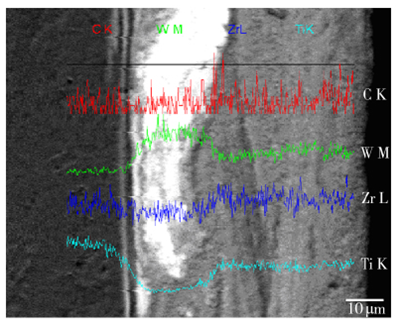

圖 3 為塗層的元素分布,可以看出,塗層與(yǔ)基體結(jié)合麵處有一個很窄的成分熔滲擴散區,基(jī)體與塗層之間發生了元素的相互擴散,基體中的 Ti 由基體向塗(tú)層擴(kuò)散,塗層中(zhōng)的(de) Zr、W、C 由塗層向基體擴散(sàn)。但由於(yú)沉積過程中高溫時間短,元素(sù)擴散(sàn)不充分。C 和Zr 的含量在(zài)沉積層和(hé)靠近沉積層(céng)的基體中含量(liàng)較均勻,說明(míng) C 和 Zr 容易擴(kuò)散。Ti 元素在基體中含量較多,由基體到塗層 Ti 元素含量呈下降趨勢[8—9]。從基體到塗層,W 元素含量逐漸增加,而在塗層中某些部位 W 元素含量較多,可能是(shì)沉積過程(chéng)中硬質合金WC 隨著電極的旋轉作用直接進入了(le)塗(tú)層內部所致,對於 W 元素(sù)在塗層內部部分區域大量聚集(jí)的原因有待做進一步的研究。塗層與基體之間發生了(le)元素的擴散(sàn),基體 TA2 中的 Ti 元素進入複合塗層內部,電極材料中的(de) Zr、W 元素也進入塗層內(nèi)部(bù),說(shuō)明電火花沉(chén)積是電極與基體(tǐ)材料的相互(hù)熔滲過程[10]。

圖 3 塗層到基體元素分布(bù)

2. 3 試樣殘(cán)餘應力分析

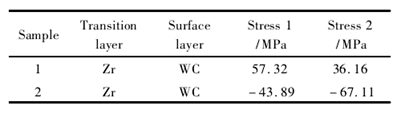

由(yóu)表(biǎo) 2 可知,電火花沉積後的試樣表麵(miàn)有較大的殘(cán)餘應力,這種殘餘應力的產生是一個非常複雜的過程,主要有兩(liǎng)方麵的原因: 一方麵,在電火花沉積過程中,熔(róng)化(huà)的工(gōng)件材料在空氣中遇冷而凝固,工件(jiàn)表麵(miàn)溫度分布不(bú)均勻,存在溫度梯度,形成了熱應力,熱應力的存在使塗層表麵有產生殘餘拉應力的(de)趨勢; 另一方麵,在工件材料急熱、急冷過程中,工件材料的組織發生相變會產生相變應力(lì),這會鬆弛電火花沉積(jī)過程中產生的殘(cán)餘拉應力,並可能(néng)向壓應力產生逆轉[11]。

電火花沉積是一個多次重複的過程,對於某一個加工點來說,它的應力情(qíng)況是(shì)多次放電作用的最終結果,這取決於哪個影響因素占主導地位(wèi)[12]。若熱應力占主導地位,則產(chǎn)生殘(cán)餘(yú)拉應力,若相變應力占主(zhǔ)導地位,則產生殘餘壓應力。而通過改變電火花沉積規範可(kě)以控製殘(cán)餘應(yīng)力的性質,如試樣 1 表現為殘餘拉應力,試樣 2 表現為殘餘壓應(yīng)力。

表 2 塗層殘(cán)餘(yú)應力

2.4 塗層的(de)耐磨性能

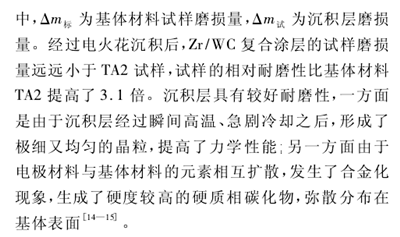

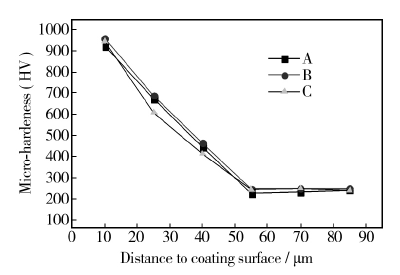

圖 4 是同一個塗層斷麵處不同位置的 3 條顯微硬度分布曲線。可以看出,3 條線走勢大致相同,塗層(céng)表麵的顯(xiǎn)微硬度值遠高於基體材(cái)料 TA2,最高處可達(dá) 965HV200 g; 隨著與塗層表麵(miàn)距離的增加,即由塗層到過渡層,顯微硬度值逐漸下降,而基體的顯微硬度約為 220HV200 g; 塗層表麵(miàn)的顯微硬度約是基體的 4 倍。沉積層之所以(yǐ)有這麽高的顯微硬度主要是(shì)由於(yú)經過電火花沉積後表層組織得到了細化,又引入了較高的殘餘壓應力,同時(shí)由於沉積層具(jù)有高硬度的碳化物 W2C 所致[13]。

圖 4 距塗層表麵的顯微硬度分(fèn)布曲線

表 3 磨損失重結果

3.結論

1) 利用電火花沉(chén)積技術,分別以 Zr、WC 棒為電極,在 TA2 基體表麵電(diàn)火花沉積製(zhì)備出了連續、均勻的 Zr/WC 複合塗層,複合塗層厚度約(yuē)為 50 ~ 80 μm,塗層(céng)表(biǎo)麵較平整,存在較多凹(āo)坑(kēng)和粘連,塗層斷麵有少量氣孔和裂紋。

2) Zr / WC 複合塗層與基體間(jiān)各主要(yào)元素(sù)發生(shēng)了相互擴散,塗層中的 Zr、W 主要(yào)向基體擴散,基體中的 Ti 元素向複(fù)合塗層擴散,過渡層中存在 Zr、W 與 Ti的相互擴散,部分區域硬質合金 WC 大量進(jìn)入塗層(céng)內部。

3) 電火花(huā)沉(chén)積(jī)表麵的殘餘應力隨加工工藝的不同,可能產生(shēng)殘餘拉應(yīng)力或殘餘壓應力,改變工藝參(cān)數可控製殘餘應力。4) Zr / WC 複合塗層的表麵顯微硬度值最高達965HV200 g,約為基體的 4 倍,沉積層的(de)相對耐磨(mó)性比基體增加 3.1 倍,基體表麵性能已經發生改變。

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發(fā)表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發(fā)表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量(liàng)數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月(yuè) 基(jī)本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車(chē))產量數據

博文選(xuǎn)萃

| 更多

- 機械加工過程圖示

- 判(pàn)斷一台(tái)加(jiā)工中心精度的幾種辦法

- 中走絲線切割機床的(de)發展趨(qū)勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老(lǎo)板(bǎn)做了十多年(nián),為何還是小(xiǎo)作坊?

- 機械行業最新自殺(shā)性營銷,害(hài)人害己!不(bú)倒閉才

- 製造業大逃亡

- 智能時代,少談點(diǎn)智(zhì)造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數(shù)控車床加工刀具(jù)補償功(gōng)能

- 車床鑽孔攻螺紋加工方法及(jí)工裝設計

- 傳統鑽削(xuē)與螺旋銑孔加工工藝的區別