淺析PCB 板先進切割技術及切割精度控製

2017-1-13 來源:南(nán)京熊貓(māo)電子製造有(yǒu)限公司 作者:龍雲

摘要:基於現(xiàn)有PCB拚板的切(qiē)割問題,分析了傳統機械切割技術和先進激光切割(gē)技術的優勢和不足,並闡述了提高PCB 板切割精度的相應技術手(shǒu)段,對PCB 切割加工行業具有一定的參考價值。

關鍵詞:PCB 板;機械切割(gē);激光切割;精度控製(zhì)

0.引言

印製線路板,簡稱PCB 板,是各種電子產品的基本構成組件,用於實現電子元器件之間的電氣互連。近些年,國內外電子產品及電子加工(gōng)行業(yè)趨向(xiàng)於小型化,甚至微型化發展(zhǎn),所使用的PCB 板的尺寸也越來越(yuè)小,使得(dé)單一件或小批量PCB 加工很難滿足企業大批量(liàng)生產加工工藝的要求。目前,為滿足生產加工工藝要求(qiú),通常是將多個規格相同的PCB 拚接(jiē)成一個較大麵積的大板,在統(tǒng)一完成生產加工後再進行分割處理,以提高(gāo)PCB 加(jiā)工效率和安裝(zhuāng)的便利性(xìng)。因此,PCB大板分割成為(wéi)其生產加工的關鍵工序,而切割(gē)質量及精度的好壞直(zhí)接關係到是否會對PCB 造成損傷和破壞,最終導致PCB 板報廢。

1.PCB 板(bǎn)切(qiē)割技術

1.1 PCB板機械切割

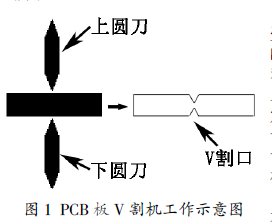

傳(chuán)統的PCB 切(qiē)割(gē)技(jì)術,通常是利用高壓水或機械刀具等接觸式方法(fǎ)對大板進行切割,切割過程中,大板將承受一定的切削力,導致(zhì)夾具施加的夾緊力增加,容易損(sǔn)壞板內的(de)微小電(diàn)路。此外,切割機床通(tōng)常由人工操作、對刀等,使得切割精(jīng)度和切(qiē)割效率很(hěn)難保證,導致PCB 板切割廢品率(lǜ)增加。以目前常用的PCB板V割機為例,其(qí)通過上(shàng)下圓刀進行雙麵切割,可以實(shí)現快(kuài)速切割,形成V型割口,如圖1所示。

然而(ér),V割機刀具的路徑受PCB 板尺寸限製較(jiào)大。同時,由於PCB 板拚接時布線和排布非常緊密,而且(qiě)是采用上下圓刀的雙麵切割方式(shì),對定位精度要求較高,一旦上下切割的路徑未嚴格對齊或者切割控製不合理,都會對PCB 板和切割刀頭造成嚴重損(sǔn)壞。

1.2 PCB 板激光切割技術

隨著電子技術的不斷發展,多種(zhǒng)結構複雜且加工精密的PCB 產品,如HDI/BUM基板、多層板等,以及多種新型板材製(zhì)版,如(rú)柔性(xìng)基板FPC、剛撓(náo)結合板等在市場上的份額越來越大(dà),這些新型PCB 產品出現給傳統機械加工工藝及精度帶來了(le)很大(dà)的困難和(hé)挑戰。

激光加工作為一種非接觸式加工方法,與傳統(tǒng)的機(jī)械加工相比,具有加工精度高、加工速度快、成本低等優點,近年來被越來越(yuè)多的廠(chǎng)家(jiā)用於新型PCB 板,尤(yóu)其是柔(róu)性印刷電路板的切割和加工。其基本原理是,將PCB大板裝夾在工作台(tái)上,利用高(gāo)清線陣(zhèn)CCD攝像裝置檢測和識別基板上的定位標記點,並將該檢測數據與存(cún)儲(chǔ)的標準文件數據進行對比,計算出基板(bǎn)的位置和偏角,然後利用計算值對CAD文件數據進行修正。在基板定(dìng)位完成後,利用控製軟件將已修正的CAD加工數據(jù)和控製指令發(fā)送到(dào)激光控製卡,一路指令(lìng)分配到振鏡控製係(xì)統,經16 位D/A轉換後用於控製(zhì)振鏡的運動,另一路指令分配到伺服係統,控製工作台的運動位置、軌跡及速度,第三路則分配到激光器控製係(xì)統,用於控製(zhì)激光器開關機激光能量,從而實現對PCB 基板的切割加工。

與傳統(tǒng)的PCB板V 割相比(bǐ),激光切割的控深精度不受板材厚(hòu)度和硬度的影響,可以一次(cì)性實現(xiàn)薄板單麵V割的精確加工。此(cǐ)外,激光加工對PCB 板外形尺(chǐ)寸精(jīng)度的影響較小,通常不需要機械加工的雙麵V割,可以單麵直接加工,且無需精(jīng)度補(bǔ)償。

2.PCB 切割精度控製方法

2.1 CCD技術輔助PCB V切(qiē)割定位

目前,國內外均在積極開發集成了機器視覺技(jì)術的PCB 板切割機床,以相對先進的PCB 板V 割機為例,其采用高分辨CCD 探頭采集待切割的PCB板的圖像,然後通過軟件算法自動檢測和識別(bié)PCB的定位標誌,並與(yǔ)CAD文件(jiàn)中的(de)原(yuán)始數據信(xìn)息對比,進而根據PCB 板的傾斜角度及時調整上下切割圓刀(dāo)的角度,從而進行高精度切割。采用機器視覺技術輔助PCB 切割定位時,涉及(jí)兩個(gè)非常關鍵的問題,即(jí)高清圖像的采集和定位標記的識別。由於CCD攝像機(jī)分辨(biàn)率的限製(zhì),常用的(de)CCD 拍攝的圖像對應的實際麵積僅為100mm2左右,遠小於實際待切(qiē)割(gē)PCB 板的尺寸,因此需要多次移動工(gōng)作台或攝像機進行分區拍攝(shè),並將本次(cì)圖像與上一幅相鄰圖像進行拚接,從(cóng)而獲得一個完整的高分辨PCB 圖像。在實際拍攝過程中,需要(yào)先根據CCD拍攝(shè)圖像麵積將整個工作台劃分為若幹區域,每拍(pāi)攝完一(yī)個區域後繼續移動到相鄰區域拍攝,為了避免拍攝過程中漏拍PCB板的部分區域,一方(fāng)麵要求(qiú)機械傳動裝置的控製精準性較高,另一方(fāng)麵,需要人為控製CCD在本次區域的拍攝視(shì)場與在相鄰(lín)區域的視場有小尺寸的交叉和重疊,獲(huò)取的圖像經軟件處理,剔除兩個像素中的重疊部分,從而獲得(dé)組(zǔ)合的(de)連續圖像。對於定位標記(jì)的(de)識別,通常先以無缺陷PCB 定位標誌(zhì)為藍本拍攝標準模板(bǎn)圖像,經一係列處理後存儲在模板庫中作為識別基準。然後通過相關的函數關係,將拍攝的PCB 的二次圖像的可能區域(yù)與基準(zhǔn)模板進行對比(bǐ)和匹配,待所有的位置都對比(bǐ)完畢後,差別最小的區域即被判定為定位標記的位置。

2.2 PCB板激光(guāng)切割中的精度控製

對於特別厚的PCB 產(chǎn)品,如PTFE 板料,在激光切割時會(huì)超出激光的焦距範圍,單麵加(jiā)工難以滿足要求,此時可以利用激光雙麵切割來(lái)實現對厚(hòu)板的快速切割。另外,對於柔性基板FPC其切割時要求(qiú)嚴格按照(zhào)指定的位置和線路。因此,在對一些特(tè)殊PCB 板進(jìn)行激(jī)光切割前,需要對基板進行精準的定位。目(mù)前,通常是借助高清CCD 技術和精準的(de)機械控製,來定位基板上的定位孔坐標,從而實現精準定(dìng)位和切割。

此外(wài),激光切割過程中高功率的激光束照射到PCB 板(bǎn)上(shàng),部分能量會被材料吸收,由(yóu)於不同材料的熱膨脹係數不(bú)同,會引(yǐn)起PCB 板的形變,不利於切割定位,甚至可能導致整個PCB 板報廢(fèi)。在實際定位操作中,需(xū)要進行一定的漲縮係數補(bǔ)償(cháng)。例如,廣東正業科技的愛思達(dá)UV 激光切割技術(shù),其在切割軟件中引(yǐn)入角(jiǎo)度偏差和漲(zhǎng)縮比閾值的概念,對實際定位點進行計算,一旦(dàn)計算結果大於(yú)角度偏差或者超過漲縮比閾值時,軟件自動提示本(běn)次定位失敗,從(cóng)而在(zài)基板發生熱形(xíng)變時,也能保證其定位切割的精準性。另外,高功率激光束切(qiē)割會存在一定的熱影(yǐng)響區,一旦激光能量控製不當或停留時間長,都會引起切(qiē)割邊緣的吸熱碳化現象,影響切割質(zhì)量。通常,采用UV紫外激光替代常規的CO2激光器,可以改善激光的聚(jù)焦性能,減少熱影(yǐng)響區,同時(shí)還需(xū)要根據(jù)不同的切割材料,設置合理的切割參數,如切割速度、激光(guāng)功(gōng)率、激光延時等,通過電機、振鏡及激光參數的(de)精確協調(diào)控製,以最大程(chéng)度上降低(dī)PCB 板切割邊緣的碳化。

3.結束語

PCB板是實現(xiàn)集成電路和電子組件中(zhōng)元器件互聯的基礎平台,其產品微型化、複雜化和多樣化的發展趨勢,給傳統的生產工藝和機(jī)械切(qiē)割技(jì)術帶來了很大的困(kùn)難(nán)。因此,開發先(xiān)進的PCB 板切割技術,有利於提高製板的精度(dù)和(hé)效率,實現微型化PCB 板大(dà)批量生產,減少基(jī)板和模具的損壞,並對PCB 行(háng)業向高密度和高(gāo)精密方向的快(kuài)速發展具有重要意義。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬(shǔ)切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車(chē))產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情(qíng)況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

博文選萃

| 更多