DK7732型快走(zǒu)絲電火花線切割機加(jiā)工工藝的改進

2016-10-28 來源:湖南汽車工程職(zhí)業學院 作者:謝冬和

摘要:快走絲(sī)電火花線切割機加工的凸(tū)模(mó),其表麵質量和加工精度往往達不到(dào)圖(tú)紙標準要求,需(xū)經過拋光及研磨等工序。如果對設備進行適(shì)當改造。對切割工藝進行改進,切(qiē)割的工件就能滿(mǎn)足(zú)圖紙要求(qiú),針對在加工中發現的問題,提出了線切割機工藝參(cān)數的計算方法。

關鍵(jiàn)詞:快走絲線切割(gē)機;工藝改進;計算方法;加工精度(dù)

隨著模具工業的快速發展,人們對模具產品的表(biǎo)麵質量及尺寸精(jīng)度的要求也越來越高。在快走絲線切割機加工之(zhī)後,還需(xū)對切割件進行拋光及研磨等才能保證模具符合圖紙要求,但花(huā)費的(de)成本(běn)較高(gāo),且生產效率也難以滿足要求。如果對線切割機進行改造,對使用的線(xiàn)切割工藝進行改進即采用(yòng)多次切割的工藝(yì)方法對模具零件進行加工,這(zhè)樣(yàng)得到的工件質量及加工精度(dù)應能滿足圖紙(zhǐ)要求。多次(cì)切割工藝就是第(dì)一次切割時采用較(jiào)大的電參數對(duì)工件進行快(kuài)速切割,快速地切(qiē)除(chú)工件上大部餘(yú)量,並使工件初步具備圖紙要求的外形;第二次切割時使用較小的電參數對工件進行精加工,並留精微餘量至第三次切割,保證工件(jiàn)符合(hé)圖紙要求;第三次切割時使用精規準對工(gōng)件進行精微加工,以獲得較理想的加工表麵及加(jiā)工(gōng)精度。本文以在快走絲線切割機上加工冷衝凸模為例,講解如何采(cǎi)用多次切割工藝來提高凸模的加工質量,希望這(zhè)些方法能對企業的生產具有一定的借簽作用。

l. 設備改造

由於使用的是普通快走絲電火花線切割機,其機械構造及配件是按通用標準進行設計和製造的,導(dǎo)致其加工件達不到圖紙要(yào)求,因此,必須在設備硬件及軟件上對其進行升級改造。否則切割的工件質量達不到圖紙要求,也不(bú)能實施多次切(qiē)割工藝。

(1)切割中,鉬絲因運行速度太快而抖動很嚴重,鉬絲與導電塊之(zhī)間、鉬絲與工件之間經常會產生非正常(cháng)的放電現象(xiàng)而使能量損耗,影響加工的正常進(jìn)行。

(2)DK7732型(xíng)快走絲電火花線切割機(jī)使用的絲杠為(wéi)普通絲杠,在(zài)進給過(guò)程特別(bié)是在換向時有誤差,導致加工件的精度達不到圖紙要求(qiú)。

(3)加工的次(cì)序及要求不同,選擇的電參數也不相同,才能保證工件的加工質量及加工精度符合圖紙要求,特別在精加工和(hé)精(jīng)微(wēi)加(jiā)工階段,選擇的脈寬值不但要求較小,而且變(biàn)化幅度也不能過大,否(fǒu)則會影響(xiǎng)到加工質量及加工精度。

根據對快走絲線切(qiē)割機加工情況的分析,在對工件使用多次切(qiē)割工藝之前,應對使用的快走絲線切割機床進行如下改造及(jí)調整。

(1)要嚴格控製機床的剛性、精度和走絲係統的穩定性。剛性差,機床加工的穩定性也差,故在加工前需對機床的傳(chuán)動部件(jiàn)進行改進和調整。采用帶預緊力的滾珠絲杠(gàng)副,此種絲杠副所需的轉矩較小,傳動時平穩,沒有爬行現(xiàn)象,並且此絲(sī)杠帶(dài)有一定的預緊力,消除了絲(sī)杠反向轉動時的間隙。

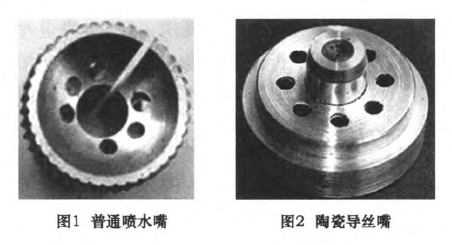

(2)儲絲筒帶動鉬絲作正反向高速(sù)運轉,鉬絲在運行中抖動,會造成切割(gē)過程的不穩定,而(ér)上、下噴水嘴間的鉬絲(sī)抖動(dòng)是造成切割不(bú)穩定(dìng)的主要因素,如果將兩導輪(lún)間的鉬絲抖動控製在允許範圍內,其切割性能能得到較好(hǎo)的改善。分析發現,噴水(shuǐ)嘴(如圖1所示(shì))的(de)水口直徑達到了13 mm,鉬(mù)絲的活(huó)動範圍較大(dà),如果將該噴水嘴的內孑L直徑改為0.195 mm的(de)“眼(yǎn)模”陶瓷導絲嘴(如圖2所示),這樣可以將鉬絲的抖動控(kòng)製在極小範圍內,還可消除多次(cì)切割中(zhōng)鉬絲的定位誤(wù)差,提高定(dìng)位精度。但這種陶瓷導絲嘴在安裝時要(yào)注意保證上、下絲(sī)嘴的同軸度,要用校絲器進行嚴格的校核及調整。

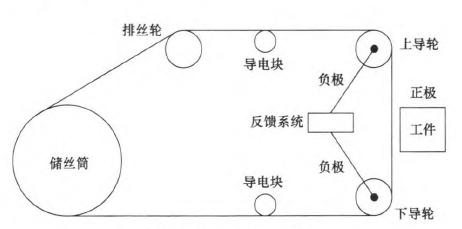

(3)鉬絲在高速運行中的抖動還會使鉬絲與導電塊(kuài)之間(jiān)產生非正常放電,這種非正常放電會降(jiàng)低施加在鉬絲與工件間的放電能(néng)量,從而減緩切(qiē)割速度。因此,必須對鉬絲的受電方式進行改進。從線切割機(jī)的(de)加工原理得知,電流通過導電塊一鉬絲_前端導輪,可以看出,負極線的傳輸距離較遠,傳遞過程中的能量損耗較(jiào)大,如果鉬絲一旦抖動,在鉬絲與導電塊之間就會產生細小間隙,進而會(huì)產生非正常放電。如果將負極線前移至與導(dǎo)絲輪座相連,導電(diàn)塊隻起支承作用,這樣可以縮短電流的傳輸距離及減少傳輸中的能量損耗,杜絕(jué)鉬絲與導電塊間的非正常放電,改進後的負(fù)極受電方式如圖3所(suǒ)示。

圖3負極受電方式改進圖(tú)

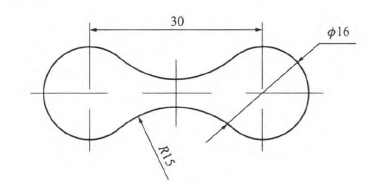

2.加過程及參數計算

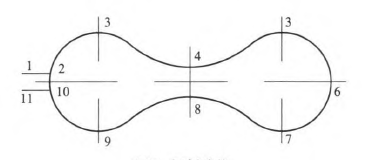

在改造(zào)過的DK7732型快走絲電火花(huā)線切割機(jī)上用直徑為加.18 mm的鉬絲加工如圖4所示的凸模工件,工(gōng)件(jiàn)材料為Crl2,厚度為50 mm。如果采用(yòng)多次即分3次對(duì)工件進行加工,其切割路線如圖5所示。第一次沿著1—也(yě)_3—巧(qiǎo)—汀—固_10一l 1的切割路線,第二次沒(méi)著11—10—汐q硝q越_÷1的切割路線(xiàn),第(dì)三次沿著1—2_+3—5_7_9_÷10—11的切割路線進(jìn)行切(qiē)割。

圖(tú)4凸模工件

圖(tú)5切割路線

由(yóu)於所切割的凸模工件屬於內切割,為了在線切割機上實現3次切割,必須保留一段支撐段(圖中2_10),可以在切割後的切縫中塞入薄銅片,卡住凸模件(jiàn)不致於(yú)往下掉,然後再按同樣的加工(gōng)工藝對2—10段分別進行3次切割,以保證凸模的加(jiā)工質量。

2.1 第一次切割時的工藝參數

由於第一(yī)次切割的主要目的是穩定快速切割,盡可能快地切除工(gōng)件上的餘量,並使(shǐ)工件(jiàn)初步具備圖紙的形狀(zhuàng),其參數(shù)的選用要求如下。

(1)脈衝參(cān)數。為了盡快將餘量(liàng)快速切除,應(yīng)選(xuǎn)用較大能量(liàng)的(de)脈衝(chōng)電參數,並且(qiě)要求在加工中逐步增大電流數值,控(kòng)製電流的上升率(lǜ)不要過大,以獲得更(gèng)好的切割效果,因此脈衝電流的峰值選擇在32 A,加工電(diàn)流控製在3.2 A,脈寬選為42¨s,加工後的(de)表麵粗糙度可達3.2¨m。

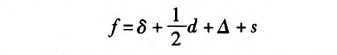

(2)切割中鉬絲補(bǔ)償(cháng)量門拘計算。切割中鉬絲補(bǔ)償(cháng)量的計算公式為(wéi)

式中∥為補償量,mm;8為第一次切割時的平均放電間隙,mm;d為電極絲直徑,mm;△為第二(èr)次切割預留的加工餘量,mm;s為(wéi)精修餘(yú)量,mm。在采用大能(néng)量電脈衝參數(shù)(脈衝電流的峰值較大(dà))進(jìn)行(háng)加工的情況下,鉬絲(sī)與工件間的放電間隙6約為0.ol一0.02 mm,而留下精修餘量s甚微,而加工餘量△取決於(yú)工件加工後(hòu)的表(biǎo)麵粗糙度值的要(yào)求(qiú),表麵粗糙度值越小,留下的加工餘量就(jiù)越小。本案加(jiā)工時,按第一次加工控製表麵粗糙度值約為R。=3.2鬥m,取加工(gōng)餘量△=0.05 mm,這(zhè)樣補償量.廠約為0.16 mm。

(3)走絲方式。利用儲絲筒帶(dài)動鉬絲作往複運動,鉬(mù)絲的運行速度通過變頻控製器控製在10 m/s左右。太快,鉬(mù)絲的抖動嚴重,切割穩定性(xìng)差(chà);過(guò)慢,切割效率較低,達(dá)不(bú)到快速切割的目的。

2.2第二次(cì)切割時的工藝參數

第二次切割(gē)的主要目的是修光第(dì)一次的加工(gōng)麵並確保其尺寸精度,因此,其工藝參數(shù)的選擇應有所不同。

(1)脈衝參數(shù)。要達到修光的目的(de),必(bì)須采用較(jiào)小的電脈衝能量,而降低脈衝能量的主要方法是減小脈寬,但脈寬選得太小,會影響線切割機的加工速度,在兼顧加工質量及切(qiē)割速度的情況(kuàng)下,將脈寬選擇為16鬥s,脈衝電(diàn)流的峰值為22 A,加工電(diàn)流控製在(zài)1.2A,加工後的表(biǎo)麵粗糙度可達1.6 Ixm。

(2)切割中(zhōng)鉬絲補償量^由(yóu)於第二次切割的目的是精加工(gōng),此時的放電間(jiān)隙比第一次的更小,應控(kòng)製在0.006~0.008 mm,留給第三次加工的餘量更小,僅有幾個微米。因此,第二次切割(gē)時的鉬絲補償量/約為0.11 mm(鉬絲半徑0.09 mm+電極絲補償量0.008 mm+預留量0.0l mm)。

(3)走絲方式。由於(yú)是以降低走絲(sī)速度的方式來實現修光的目的,但鉬絲仍會在工(gōng)件的加工(gōng)麵上(shàng)留下一道道的(de)切割條(tiáo)紋,因此可(kě)采用短行程切(qiē)割的方法,將絲速速度控製在一(yī)定範圍內,這樣可在第(dì)二次切(qiē)割後基本(běn)消除第一次切割留下的條紋,表麵粗糙度(dù)控製(zhì)在R。≤1.6 Ixm,走絲速度控製在4 m/s。

2.3第三次切割時的工藝參數

由於第三次切(qiē)割屬於精微加工,是對第二次(cì)加工的(de)表(biǎo)麵進行精修,保證工件的表麵粗糙度值和尺寸精度符合要求,其脈衝電參數(shù)的(de)選(xuǎn)擇要(yào)求如下。

(1)脈衝電參數。在兼顧加工速度及加工(gōng)質量的情況(kuàng)下,選擇脈寬4¨s,脈衝(chōng)電流的峰值為(wéi)10 A,加工電流(liú)控製在0.5 A,加工後的表麵粗糙度值(zhí)可達0.4 LLm。

(2)切割中鉬絲的補償(cháng)量.廠。因第三次切割屬於精微拋光(guāng)加工,其放電間隙要很(hěn)小(xiǎo)才能保(bǎo)證工件的尺寸精度和加工質量,其放電間隙控製(zhì)在0.004—0.006mm,鉬(mù)絲的補償(cháng)量.廠為0.095 mm(鉬絲半徑0.09 mm+電(diàn)極絲(sī)補償量0.005 mm)。

(3)走絲方式。為了提高運絲平穩性及保證加工麵質量,將絲(sī)速控製在2.5 m/s左右,並且(qiě)采用短(duǎn)距離往複運絲來排除鉬(mù)絲與工件間的電蝕產物。

3. 結語

通過對冷衝凸模的加工發現,隻要對快走絲電火花線切(qiē)割機床進行適當(dāng)改造,采用改進後的切割(gē)工藝來提高其表麵質量及加工(gōng)精度(dù)是(shì)完全可行的,這種(zhǒng)工藝方法可以作為生(shēng)產企業(yè)借簽,但在加工過程中特別要注意的是鉬絲補償量的計算,不同的(de)材料其補償量有所不(bú)同。補償間隙過大,不但會影響工件的尺寸精度(dù)及表麵粗糙(cāo)度,而且會給後(hòu)續的加工帶來困難。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件(jiàn)發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件(jiàn)發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數(shù)據

| 更多(duō)

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車(chē)銷量情況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月(yuè) 分地區金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年(nián)9月 新能源汽車銷量情況(kuàng)

- 2024年(nián)8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據