基於(yú)ABAQUS 的數(shù)控車床刀具刀架的有限元分析

2016-12-7 來(lái)源:遼寧建築職業學院機械工程 作者:紀海峰

摘 要:在切削加工中,刀具的剛度、強度以及產生的共振等問題(tí)都會影響加工精度,是機(jī)械機構設(shè)計研究時不可忽視的問題,利用有限元分析軟件(jiàn)ABAQUS 對在粗車時對刀具的剛度和強度進行了(le)靜力學分析,對刀具刀架進行了模態分析,得到刀具(jù)刀架(jià)的前4 階固有頻率和振型,並驗證了刀(dāo)具和刀架的設計均合理(lǐ),所使用的研究方法為今後(hòu)驗證類似模型驗(yàn)證提(tí)供了(le)參考依據。

關鍵詞:數控車床;刀具刀架;ABAQUS;有限元分析

0.引 言

在車削加工中,刀具的剛度和強度是保證加工精度的重要原因(yīn)之一,在加工過程中工件及刀架係統的變形而(ér)產生的低(dī)頻振動和因頻率接近車(chē)刀的固有頻率而使車刀發(fā)生變形的高頻(pín)振動均是產生振動的原因(yīn)[1] 。這會使加工精度大大降低,使加工後的工件尺寸產生較大誤差,同時也會直接影響車床的穩(wěn)定性(xìng)。因此有必要對刀具和刀(dāo)架進行模態分(fèn)析,從而加深對其動態特性的進一步了解。

筆者主要以CAK40100 數控車床(chuáng)上的刀具刀架為研究對象,通過使用ABAQUS 軟件對刀具刀架進行(háng)有限元靜力分析和模態分析,對刀具的剛(gāng)度和強度進(jìn)行分析,同時找出刀具刀架的共振頻(pín)率(lǜ),並通過機床的共振頻率來對結果加以驗證。

1.車刀有限元靜力分析

對工件加工的過(guò)程中,刀具質量和性能的優劣對工件(jiàn)的加工精度有著(zhe)十分重要的影(yǐng)響。這樣對刀(dāo)具的分析則(zé)顯得十分必要。接下來就以車刀為例,使ABAQUS 軟件對車刀(dāo)進(jìn)行靜力分析和模態分析,獲得車(chē)刀受力後的參數(shù)、固有頻(pín)率(lǜ)和振型,並對結果進行分析和驗證。

1. 1 車刀選擇(zé)

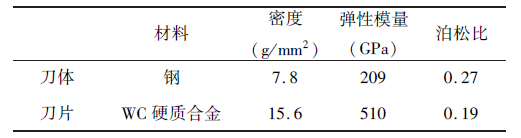

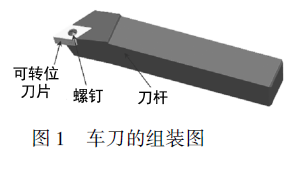

本(běn)次選(xuǎn)用的數控車刀為55°的偏刀,其組成為可轉位刀片,刀杆和(hé)螺釘,並使用Pro/ E 軟件完成了對(duì)刀具的建模(mó),車刀(dāo)的組裝圖如圖1 所示。該(gāi)車刀的主要物理特性參(cān)數如表1 所示,其中(zhōng)刀杆材料為鋼,可轉(zhuǎn)位刀片材料為WC 硬質合金。

表1 可轉位(wèi)車刀主要的(de)物(wù)理參數(shù)表

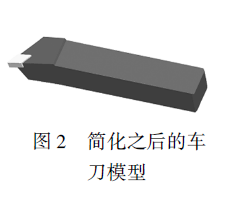

1. 2 模型導入

為了避免在模型導入後的網格劃分階段出現(xiàn)問題,需要對車刀模型進行簡化,將其上麵所有的倒圓角去掉,並且將螺釘部(bù)分進(jìn)行省略,簡化之後的車刀模型如圖2 所示。簡化後將其保存成Parasolid(?. x_t)格式,以備後(hòu)續調用(yòng)。

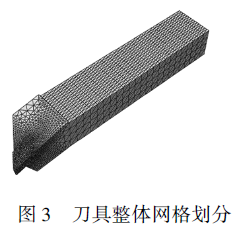

1. 3 網格劃分

對車刀的(de)網格(gé)劃分使用四麵體單元來(lái)進行劃分(fèn)。在劃分的過程中,主要受力部分的網格(gé)需(xū)要(yào)對其(qí)進行(háng)詳細劃分,由於刀尖受力較複雜且為了今後能夠更好的對(duì)其進行(háng)分析,所以刀尖部分的網格劃分需要十分詳細。由於刀杆部(bù)分是固定的,受力相對簡單,且考(kǎo)慮到應盡量的節(jiē)省計算機的資源,所以在對刀杆部分簡化處理,這樣完成整體網格劃分的刀具如圖3。

1. 4 刀具(jù)受力分析(xī)

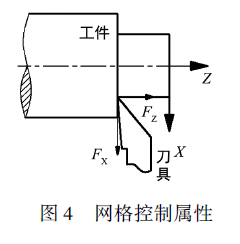

在車削加(jiā)工工件(jiàn)的過程中(zhōng),車刀(dāo)主要受兩種外(wài)力:第一種是在生成切屑的過程中(zhōng),所發生的(de)彈性和及塑(sù)性變形對車刀所產生的(de)抗力,第二種是切屑和工件(jiàn)表麵對車刀的阻力,它作用在前刀麵和後(hòu)刀麵上,但是對於尖銳的刀具來說,作用在前刀(dāo)麵的切削力是主要的(de),作用在後刀麵的力所占的(de)比例很小[3] ,所以在大切深的時候,可近似的認為(wéi)前(qián)刀麵的作用力約等於切削力。車削時刀具(jù)受力分析如圖4 所示[4] 。

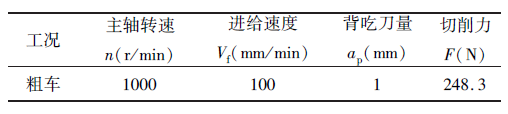

在車削過程中,考慮到低轉(zhuǎn)速,大(dà)切深的情況下是切削力最大的(de)極限工況,所以選擇粗車的情況來進行分析,粗車(chē)時相關參數如表2。由於模擬的是刀具所受的軸向力最大的極限(xiàn)情況(kuàng),所以刀具主要受軸向(xiàng)力(lì)作用,即刀杆固(gù)定,刀尖處主要施加軸向載(zǎi)荷(hé)。

表2 粗車時(shí)的各項(xiàng)參(cān)數

1. 5 結果分析(xī)

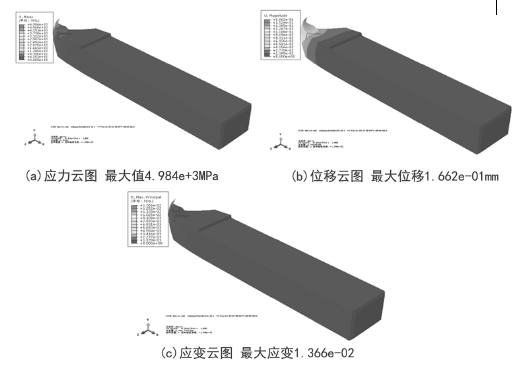

通過ABAQUS 軟件分析可知在粗車的(de)工況下(xià):粗車的靜態分析刀尖處是應力、應(yīng)變最集中地地方,同時發生(shēng)位移(yí)也最大,其最大應力為4. 984e+3 MPa,即4 984 MPa;最大位移量為1. 662e-01 mm,即(jí)0.166 2 mm;最大應變1. 366e-02,車刀各項分析結果如圖5 所示。從分析結果可看出,在粗車時最大位(wèi)移和最大應力均發生在刀尖處(chù),應力值為(wéi)4 984 MPa,已經非常接近5 460 MPa,但在其允許範圍內。最大位移(yí)為0. 166 2 mm,位移量也十分微(wēi)小,而(ér)應變(biàn)為0.013 66,非常微(wēi)小可以(yǐ)忽略不計,所車(chē)刀(dāo)是合格(gé)的。

圖5 車刀各項分析結果

通過本次(cì)分析可以看到,當粗車時如(rú)果一些參(cān)數沒有調整好(hǎo),很可能會發(fā)生刀具破壞即崩刀現象,這與實(shí)際的(de)加工(gōng)情況吻合,所以(yǐ)在(zài)進行粗車時進給量不(bú)應過大(dà),以避(bì)免出現崩刀現象(xiàng),從而影響加工。

模(mó)態分析理(lǐ)論(lùn)

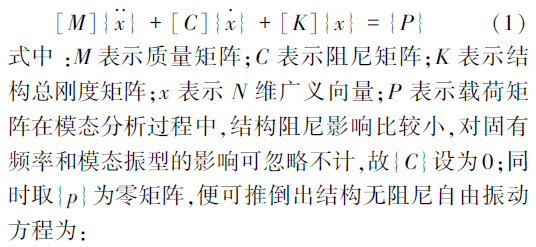

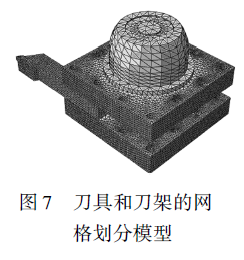

假設結構的自由(yóu)度為N,則結構的其矩陣形式如下所示[5-8] :

2.刀具刀架的(de)有限元(yuán)模態分析(xī)

2. 1 刀具刀(dāo)架三(sān)維模型的建立

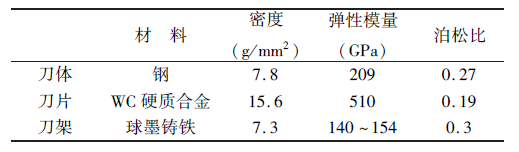

刀具刀架可看做是一(yī)個係統的模態分析(xī),主要任務是計算其固有(yǒu)頻率和振(zhèn)型,由於刀具刀架零件比較複雜,適當的處理簡化可以(yǐ)減少計算機(jī)運算資(zī)源,因此在進行模態分析前對刀具刀(dāo)架(jià)零(líng)件模(mó)型進行了相應的(de)簡化(huà)處理,將刀具刀架(jià)三維模型導入ABAQUS軟件後生成的刀具和刀架模(mó)型如圖6 所示(shì)。

2. 2 刀(dāo)具刀架有限元模型的建立

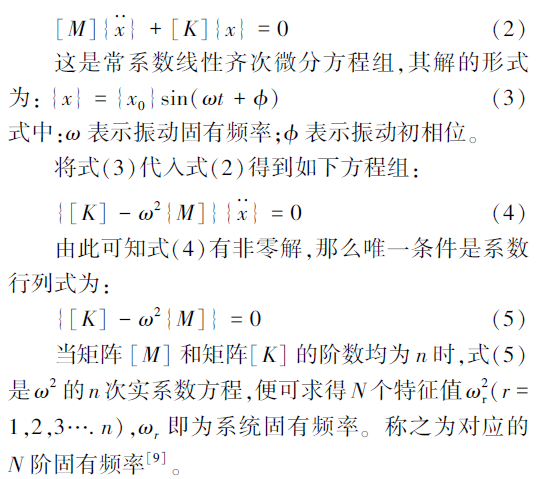

接下來使用ABAQUS 軟件來模擬所建立的刀(dāo)具(jù)刀架模型的模態分析,在(zài)屬性中將刀頭、刀杆和刀(dāo)架(jià)的各項物理特性(如密度(dù)、彈性模量和泊鬆(sōng)比等)如表3 所列,並參數輸入到屬性裏。

表(biǎo)3 刀具刀架主要(yào)的(de)物(wù)理參數表

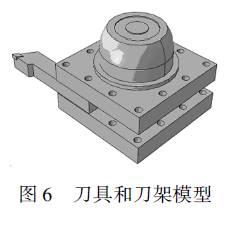

對刀具刀架的三維模型進行網格劃分,選用四麵體單元來對主軸進(jìn)行網格劃分,在進行網格劃分的過程中,一些關鍵的地方需(xū)要進行更加細致的網格劃分,這樣才能將分析的結果與真實加工的情況更(gèng)加貼切。在加工過程中,刀具的刀尖部分受力是(shì)最主要的,所以(yǐ)需要更加詳(xiáng)細的來進行(háng)劃分,刀架頂部的屬於非受(shòu)力和變形區域,所以網格可劃分密度較低,劃分完(wán)畢的(de)刀具(jù)和刀架的網格劃分模型如圖7 所示。

3.刀具刀架的有限元模(mó)態分析

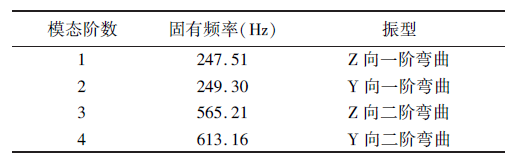

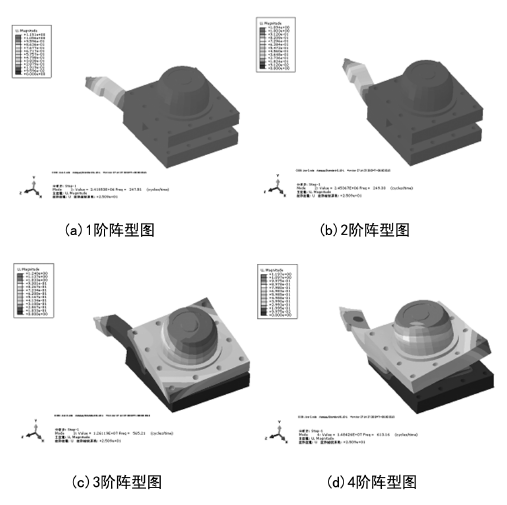

對刀具刀架進行模態分析,為了與實際的加工工況相一致(zhì),在對其進行受力分(fèn)析的過程(chéng)中,在刀架的底部施加邊(biān)界條件,對其進行(háng)約束,以模擬真實加工中的載荷情況。分析完畢後,取前4 階結果,如表(biǎo)4。經過分析計算後,所得前4 階的振型(xíng)圖如圖8。

表4 刀(dāo)具刀架分析結果

通過對以上的頻率(lǜ)進行分析,在第1 階和第(dì)2階,刀具的獨(dú)立振動較大,從第3 階開始刀(dāo)具(jù)和刀架(jià)均發生比(bǐ)較大的(de)振(zhèn)動,所以在對其進行模態分析的時候,首先分析較低階(jiē)的模態(tài)。已知轉速與頻率的(de)關係(xì)為:n =60 f,式中,n 為轉速,f 為(wéi)頻率。處於對安全性能考(kǎo)慮,要求刀具(jù)和刀架的最高轉速應低於1 階臨界轉(zhuǎn)速的75%。從表(biǎo)4 中可得(dé),其1 階的臨界轉速的75%為60×247. 51×0. 75 =11 137. 95 r/ min,而本車床最高轉速(sù)為2 500 r/ min,遠(yuǎn)遠低於1 階的臨(lín)界轉速,說明刀具(jù)刀架的設計也(yě)是合理的,並(bìng)能夠避開共振區(qū),保證加工精度。

圖8 前4 階各階的陣型圖

4.結論

介紹了使用ABAQUS 軟(ruǎn)件對刀具進行靜力分析,通過刀具的應力、應變和位移雲圖的分析對其剛(gāng)度和強度進行了驗證,同時又對刀具刀架進行(háng)了模態分析,計算了刀具(jù)刀架(jià)的固有頻率和振型, 並(bìng)通過對固有頻(pín)率和振型的分析, 得到(dào)了刀(dāo)架係(xì)統在切削過程中容易發生共振的頻率範(fàn)圍,同時也驗證了原有的刀具刀架(jià)設計的合(hé)理性,為今後進一步的動力學(xué)研究提供了依據。

投稿箱:

如(rú)果您有機床行業、企(qǐ)業相關新聞稿件發表(biǎo),或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企(qǐ)業相關新聞稿件發表(biǎo),或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機(jī)床(chuáng)產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽(qì)車銷量情況

- 2024年10月 新能源汽(qì)車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據