車削加工技術的一些感悟

2016-8-24 來源:轉載 作者:

車削是指車床加工是機械加工的一(yī)部分。車床加工主要用(yòng)車刀對旋轉(zhuǎn)的工件進行車削加工(gōng)。車床主要(yào)用於加(jiā)工(gōng)軸、盤、套和其他具有回轉表麵的工件,是機械(xiè)製造和(hé)修配工廠中使用最廣的一類機床加工。

車工的技術是學不(bú)完的,最普通的車工不需要太高的技術。可以(yǐ)分為5類車(chē)工,這是目前社會上最常見的:

1.普通(tōng)機械車工:簡單易學,找個車床加工部,比你在學校學的要好。

2.模具車工:尤其是塑料(liào)模具精密車工!對刀具要求嚴格,尺寸精確。

要(yào)知道(dào)什麽鋼的(de)上光效果好,也就是鏡麵。車出來光(guāng)潔度要好,易拋光,達(dá)到鏡麵效果,需要(yào)有塑料模具基礎,4爪很常用,一般都是幾塊模板加在一起車,塑料模具螺(luó)紋知識必須掌握!難度較高!

3.刀具車工:加(jiā)工鉸刀,鑽(zuàn)頭,合金刀盤,刀具的刀杆,這種車工是最簡單,也是最好(hǎo)幹,最累人的。

通(tōng)常都是大批量生產,最常用的就是雙頂尖,車(chē)錐度,和流模量,要作到最快最簡單,把刀具磨損降低到最小,因(yīn)為這種車工加工的(de)產品,硬度不比你(nǐ)的白(bái)鋼刀低多少!你的合金刀子磨的好壞,完全影響到你的成績!

4.大型設備車工:這種車工要(yào)有資深的技術(shù),年輕人基本不敢車!!用立車的時候較多。 例:車一根曲軸,你要先把(bǎ)圖紙反複看(kàn)n次,先車(chē)哪和後車哪,是丟磨(mó)量,還是(shì)直接加(jiā)工到尺寸,螺紋是正的還是反的…等一些高級技術。

5.數控車工:這種車(chē)工最簡單,也是最難的(de),首先你要會看圖紙,編程,換算公式,刀具應用!隻要你將車工理論掌握並有一定的數學,機械,cad知識(shí)學起(qǐ)來很(hěn)快(kuài)!

一、車削加工

就是在車床上,利用工(gōng)件的(de)旋轉運動和刀具的直(zhí)線運動或曲(qǔ)線運動來改變毛坯的形(xíng)狀和尺寸,把它(tā)加工成符(fú)合圖紙的要求。

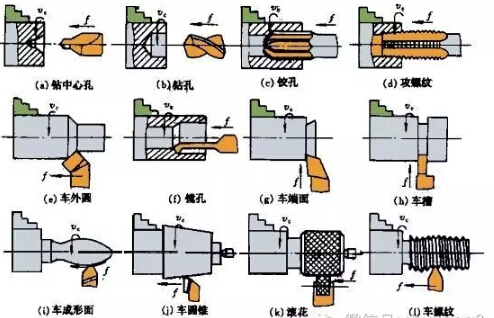

車削加工是在車床上利用工件相對於刀具旋轉對工件進行切削加工的方法。車削加(jiā)工的切削能主要由工件而不(bú)是刀具提供。車削是最基(jī)本、最常見的切削加工方法,在生產中占有十分重要的地位。車削適於加工回轉表麵,大部(bù)分具有回轉表麵的工件都可以用車削方法加工,如內外圓柱(zhù)麵、內外圓錐麵、端麵、溝槽、螺(luó)紋和回轉成形麵等(děng),所用刀具主要是(shì)車刀。

在各類金屬(shǔ)切削機(jī)床中,車床是應用最廣泛的一類,約占機床總數的50%。車床既可用車刀對工件進行車削加工,又可(kě)用鑽(zuàn)頭、鉸刀、絲錐和滾花刀進(jìn)行鑽孔、鉸孔、攻螺紋(wén)和滾花等操作。按工藝特點、布(bù)局形式和結構特性等的不(bú)同,車床可以分為臥式車床、落地車床、立式車床、轉塔車床以及仿形車床等,其中大部分為臥式車床。

二、安全技術問題

車削(xuē)加工在機器製造行業中是使用得最為廣泛的一種,車床(chuáng)的數量大、人員多、加工範圍廣,使用(yòng)的工具、卡具又很繁(fán)多(duō)、所以(yǐ)車削加工的安全技術問題,就顯得(dé)特別重要,其(qí)重點工作如下(xià):

1、切屑的傷(shāng)害及防(fáng)護措施。

車床上加工(gōng)的各(gè)種鋼料零件韌性較好,車削時所產生的切屑富於塑性卷曲,邊緣比較鋒利。在高速切削鋼件時會形成紅熱地(dì)、很長的切屑,極易傷人,同時經常纏(chán)繞在工件、車刀及刀(dāo)架上,所以工作中應經常用鐵鉤及時清理或拉斷,必要時應停車(chē)清除,但絕對(duì)不許用手去(qù)清除(chú)或拉斷。

為防止切屑傷害常采(cǎi)取斷屑、控製切屑流向措施和加設各種防護擋板。斷屑的措施是在車刀上磨出(chū)斷屑槽或台階(jiē);采用適當斷屑(xiè)器,采用(yòng)機械卡固刀具。

2、工件的裝卡。

在車削(xuē)加(jiā)工的過程中,因工件裝卡不當而(ér)發生損壞機床、折斷或撞壞刀具以及工件掉下或飛出傷人的事(shì)故(gù)為數較多(duō)。所以,為確保車削加工的(de)安全(quán)生產,裝卡工(gōng)件時必須格外(wài)注意。

對大(dà)小(xiǎo)、形狀各異的零件要選用合適的卡具,不論(lùn)三(sān)爪、四(sì)爪卡盤或專(zhuān)用卡具和主軸的聯接必須穩固可(kě)靠。對工件要卡正、卡緊,大工件卡緊可用套管,保證工件高速旋轉並切削受力時,不移位、不脫落和(hé)不甩出。必要時可用頂尖、中心(xīn)架等增強卡(kǎ)固。卡緊後立即取下搬手。

3、安全操作。

工(gōng)作前要(yào)全麵檢查機床,確認良好方可使用(yòng)。工件及刀具的裝卡保證位置正確、牢固可靠(kào)。加工過程中,更換(huàn)刀具(jù)、裝卸(xiè)工件及測量工件時,必須停車。工件在旋轉時不得用手(shǒu)觸摸(mō)或(huò)用棉絲擦拭。要適當選擇切削速度、進給量和吃力深度,不許超負荷加工。

床頭、刀(dāo)架及床麵上不得放(fàng)置工件、工卡具及其他雜物。使用銼刀時要將車刀移到安全位置,右手在前,左手在(zài)後(hòu),防止衣袖卷入。機(jī)床要有專人負責使用和保養,其他人員(yuán)不得動用

三、注意事項

數(shù)控車床加工的工藝與普通車床的加工工藝類似,但由於數控車床是一次裝夾,連續自動加工完成所有車削工序,因而(ér)應注(zhù)意以下幾個方麵。

1.合理選擇(zé)切削用量:

對(duì)於高效率的金屬切削加工來說,被加工材料、切削工具、切削(xuē)條件是三大要素。這些決定著加工時間、刀具壽命和加工質量(liàng)。經濟有效的加工方式必然是合理的選擇了切削(xuē)條件(jiàn)。切削條件的三(sān)要素:切削速度、進給量和切深直(zhí)接引起刀具的(de)損(sǔn)傷。

伴隨著切削速(sù)度的提高,刀尖溫度(dù)會上升(shēng),會產(chǎn)生機械的、化學的、熱的(de)磨(mó)損。切削速度提高20%,刀具壽命會(huì)減少1/2。進給(gěi)條件與刀具後麵磨損關係在極小(xiǎo)的(de)範圍內產(chǎn)生。但進給量大,切削溫度上升,後麵磨損大。它(tā)比切削速度對刀(dāo)具的影響(xiǎng)小。切深對刀具的影(yǐng)響雖然沒有切(qiē)削速度和進給量大,但在微小切深切(qiē)削時,被切削材(cái)料產生硬(yìng)化層,同樣會影響刀具(jù)的壽命。

用(yòng)戶要根據被加工的材料、硬度、切削狀態、材料種類、進給量、切深等(děng)選擇使用(yòng)的切削速度。最適合的加工條件的選定是在這些因素的基礎上選定的。有規(guī)則的(de)、穩定的磨損達到壽命才是理想的條(tiáo)件。

然而,在實際作業中,刀具(jù)壽命的選擇與(yǔ)刀具磨(mó)損、被加工尺(chǐ)寸變化、表麵質量、切削(xuē)噪聲、加工熱量等有關。在確定加(jiā)工條(tiáo)件時,需要根據實際情(qíng)況進行研究(jiū)。對(duì)於不鏽鋼和耐熱合金等(děng)難加工(gōng)材料來說,可以采用冷卻劑或選用剛性(xìng)好(hǎo)的刀刃。

2.合理選擇刀具:

(1)粗車(chē)時,要選強度高、耐用度好的(de)刀具,以便(biàn)滿足粗車時(shí)大背吃刀量、大進(jìn)給量的(de)要(yào)求。

(2)精車時,要選精度高、耐用(yòng)度好的刀具(jù),以保證加工(gōng)精度的(de)要求。

(3)為減少換刀時間和方便對刀,應(yīng)盡量采用機夾刀和機夾刀片。

3.合理選擇夾具:

(1)盡量選用(yòng)通用(yòng)夾具裝夾工件,避免采用專用夾具;

(2)零件定位基準重合,以(yǐ)減少定位誤(wù)差。

4.確定加(jiā)工路線:

加工路線是(shì)指數控機床加工過程中,刀具相對零件的運動軌跡和方向。

(1)應能(néng)保證加工精度和表(biǎo)麵粗糙要求;

(2)應盡(jìn)量(liàng)縮短加工路線,減少刀具空(kōng)行程時間。

5.加工路線與加工餘量的聯係:

目前,在數控車床還未達到普及使用的條件下,一般應把毛坯上過多的餘量,特(tè)別是含有鍛、鑄硬皮層的(de)餘量安排在普通車床上(shàng)加工。如必須用數控車床加工(gōng)時,則需注意程序的靈活安排。

6.夾具安裝要點:

目前液壓卡盤和液壓夾緊油缸的連接是(shì)*拉杆(gǎn)實現的,液壓卡盤夾緊要點如下:首先用搬手卸下液(yè)壓油缸上的螺帽,卸下(xià)拉管,並從主軸後端抽出,再用搬手卸下卡盤固(gù)定螺釘,即(jí)可(kě)卸下卡盤。

文章來源於網絡,製造業(yè)生態圈重新整理

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息