摘要:連杆裂解技術中,連杆大頭孔應力(lì)槽深(shēn)度的一(yī)致性對裂解質量而言至(zhì)關重要。通過研究設計出一種(zhǒng)用於電火花(huā)線切割機床加工連杆的機構,采(cǎi)用電壓電流檢測電路判斷電極絲初次碰到工件的位置,並(bìng)結合單片機計數功能保證連杆應力(lì)槽深度的一致性,且槽深不(bú)受連杆毛坯內孔尺寸、電極絲與連杆初始位(wèi)置(zhì)變(biàn)化(huà)的影響。此外,添加快(kuài)速輔(fǔ)助進給功能,加快空(kōng)行程運行速(sù)度。實驗證明該方法(fǎ)提高了連杆裂解加工的(de)質(zhì)量和效率。

裂解技術在經濟性和質量方麵的優勢顯著,目前在連杆加工中已(yǐ)廣泛應用。在整個裂解工藝中,連杆大頭孔裂解槽的尺寸精度對裂解質量有著(zhe)重要影(yǐng)響[1]。在(zài)連杆裂解加工技術中,為了利於裂紋開啟、迅(xùn)速擴展並發生脆斷(duàn)性斷(duàn)裂,要求初始裂解槽的應力集中係數要大[2]。在一定程度上,裂紋深度與斷裂強度成反比,當斷裂紋大於臨界深度時裂(liè)紋失

穩; 但(dàn)由於裂解後需進行(háng)連杆大頭孔的精加工,故斷裂槽深度不能太深,否則在最後精鏜大頭(tóu)孔時(shí)會留下殘痕,因此槽深一般小於0.6 mm。此外,大頭孔中心兩側(cè)的裂解槽深應嚴格一(yī)致, 保證同時(shí)裂開,以獲得(dé)兩側一致的高質量斷裂麵。

裂解槽的加工方法有拉削加工、激光加工及電火花線切割加工等。拉(lā)削(xuē)加工時,拉刀會隨著時間而磨損(sǔn),使槽寬變(biàn)大,影響裂斷效果,故該方法已逐漸被淘汰。激光加工的優點是高效、質量好,但加工設備價格昂貴,使用維護成本高;在某些情(qíng)況下,切口處會殘留高硬度的再凝固硬質點(diǎn),影響後續精(jīng)鏜加工。電火花線切割加工彌補了上述缺陷(xiàn)與不足,在裂解槽加工中(zhōng)脫穎(yǐng)而出。

然而,現有的連杆(gǎn)裂斷應力槽(cáo)線切割機床缺少(shǎo)快進功能,導致輔助進給工時較長(zhǎng),加工效(xiào)率(lǜ)低;此外,當連杆大頭孔尺寸存在誤(wù)差時,每次切出來的槽深不同,導致後續加工時廢品頻(pín)出,必須(xū)進行二次加工或直接報廢工件。為了(le)解決這些問題,本文設計了一種具有恒切(qiē)深控製功(gōng)能的電火花線切割機床控製係統,且兼具快速輔助進給功能,可保證槽深的一致性,提高加工效率。

1 、控製係統的組成

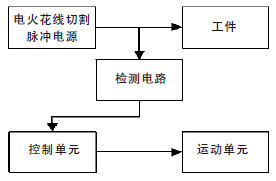

電火花線切割機床控製係統(tǒng)主要由脈衝電源、控製單元、檢測電路及運動單元組(zǔ)成。係統各(gè)部分(fèn)組成見圖(tú)1。其(qí)中,脈衝電源為加工工件和(hé)電極絲提供高頻能量;間隙電壓檢測電路(lù)是對工件和電極絲的加工間隙電(diàn)壓取值,判斷間隙狀(zhuàng)態,並將間(jiān)隙狀態反饋到控製單元[3]。控製單元采用(yòng)dsPIC 單片機(jī)控製電極絲向工件的快速進給,並接收來自於間隙電壓檢測電(diàn)路的信號(hào),對其進行分析,進而控製(zhì)電機轉(zhuǎn)動。

圖1 控製係統的組成

2 、運動控製基本策略分析

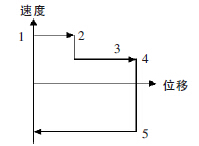

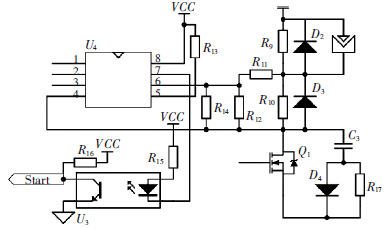

往複走絲電火花線(xiàn)切割加工時,交替出現的空載、短路和正常火花放電等3 種加工狀態使電極絲與工件的間隙(xì)狀態隨(suí)之(zhī)交替。其中,短路狀態對加工不利(lì),可能導致流過電極絲的電流(liú)超過其承受(shòu)範圍而被熔斷,所以在控製方案中需對加工狀態(tài)實時(shí)檢測,並對加(jiā)工中(zhōng)出(chū)現的短路現象及時進行處理(lǐ)。控製係統(tǒng)的基本(běn)策略見(jiàn)圖2。為(wéi)了便於(yú)連杆的放置和拆(chāi)卸,電極絲的初始位(wèi)置應與連杆留有一(yī)定的距離。在輔(fǔ)助時間裏,控製(zhì)器時刻檢測加工間隙(xì)狀態。當開始執行加工指(zhǐ)令時,電極絲快速從位置1移動(dòng)到(dào)位置2;在位置2 到位置3 之間,電極絲以工進速度進給(此時電極絲未和連(lián)杆(gǎn)接觸);隨著進(jìn)給的繼續,當電極絲接觸到連杆時(位置4),間隙檢測電路會給單片機發出一個加(jiā)工開始的信號,單片機識別其為首次火(huǒ)花放電, 單片機控製器開始計數,直至發出期望的(de)脈衝數, 實現期(qī)望的槽深加工;然(rán)後快速返回初(chū)始位(wèi)置1。在切(qiē)割過程中,需(xū)對電火花線切割加工中的狀(zhuàng)態信號進(jìn)行檢測,如因短路原因執行(háng)了電極絲(sī)的回退操作,則需對(duì)回退的脈衝數進行補償。

3 、檢測電路的設計

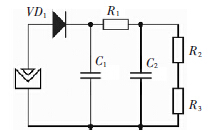

控製係統中的電壓取樣電路能檢測電極絲的初始加工狀態和加工(gōng)短路狀態[4]。圖3 是間隙全值平均電壓檢(jiǎn)測電路。其中(zhōng),R1、C1、C2構成低(dī)通濾波電路。濾(lǜ)波電路近似於一個慣性環節,其滯後特性有助於加工的穩定。這(zhè)是因為加工中不斷隨機地出現(xiàn)空載、短路、火花放電等狀態,僅憑單個脈(mò)衝或某個狀態不能確定加工是否正常,隻有在連續觀察(chá)一係列狀態後,才(cái)能做出準確的(de)判斷。此外(wài),R2、R3為分(fèn)壓電阻。二(èr)極管VD1能(néng)在脈衝間隔期(qī)間阻止濾波電容向前級電路(lù)放電。

圖2 電極絲運動軌跡 圖3 電壓取樣(yàng)電路 圖3 電壓取(qǔ)樣電路

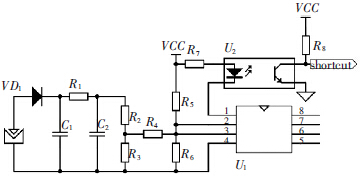

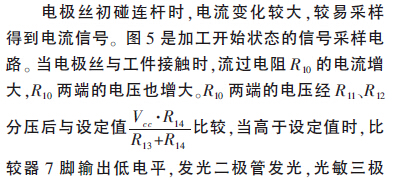

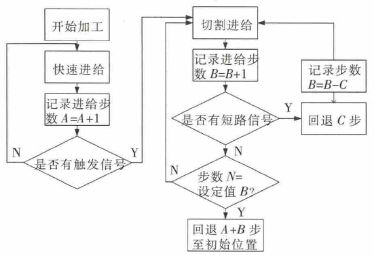

短(duǎn)路狀態的檢(jiǎn)測電(diàn)路見(jiàn)圖4。U1為電壓比較(jiào)器,在電極絲與工件之(zhī)間采集到的電(diàn)壓U 從U1的正輸入端進入,設定值與U1的負輸入端相連;當采樣電路采得的間隙平均電(diàn)壓值U 比設(shè)定值(zhí)Vcc·R6R5 +R6小時,則認為是短路狀態。此時,比較器的1 腳輸出低電平,光耦(ǒu)U2的發光二極管有電流(liú)流過,光(guāng)敏三極管導通,端口shortcut 輸出(chū)低電平,給單片機短路(lù)外部中斷端口發送一個低電平信號。單片機接收到中斷信號後,進入短路中(zhōng)斷程序,控製運動(dòng)單元中的步進電機回(huí)退相應的步數。

圖4 短路狀態信(xìn)號采樣電路

管導(dǎo)通,端口Start 給單片機相應的中斷發送一個低電平信號。單片機接收到開始加工的外部中斷信號後,內部計數器開始計數,直到與已設(shè)定(dìng)的槽深值相等時,則(zé)認為加(jiā)工到預定深度,單片機停止計數,並快速返回。

圖5 加工開始狀態的信號采樣電路

4 、軟件程序的設計

本設計選用步進電機,並利用步進電機驅動器驅動電(diàn)機工作。因為用於驅(qū)動步進電機的脈衝信號隻與(yǔ)頻率有關,與占(zhàn)空比(bǐ)無關,因此產生驅動步進電機的脈衝隻需一個定時計數器。采用dsPIC30F 單片機,讓定時計數器工(gōng)作在定時模(mó)式,每次進入計數溢出中斷時, 相(xiàng)應的(de)脈衝輸出端口電平翻轉,發出脈衝,並根據所采集到的間隙電壓狀態確定(dìng)該如

何記錄輸(shū)出脈(mò)衝。具體實施過程如下(xià):根(gēn)據工廠的(de)實踐,應力槽深度為(wéi)0.4~0.6 mm。在單片機(jī)中設定計數器的值N,使其切割(gē)深(shēn)度為0.6 mm。剛開始單片機控製電極絲快速向工件進給, 並未(wèi)接觸到工件,單片機記錄脈衝數在變量A 中;當電極絲與連(lián)杆開始接觸(chù),記錄工進脈衝數在(zài)變量B 中,直到計數值B 與設定值(zhí)N 相等,單片機停止計數。步進電機開始(shǐ)回退,回退的步數為(A+B);進而實(shí)現恒切深。當加工過程中發生短路時,電極絲回退一個固定(dìng)的距離(lí),所對應的脈衝數為C;在步進電機回退C步的(de)同時,變量B 減(jiǎn)去C。單片機程序流程見圖6。

圖6 運(yùn)動控製程序框圖

5 、實驗

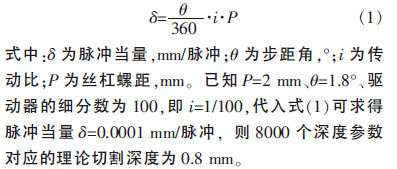

利用電火花線(xiàn)切割機床對連杆做切割實驗,以此驗證(zhèng)恒切(qiē)深控製係統。實驗選用加(jiā)工電源電壓為90 V,電源頻率為10 kHz,占空(kōng)比為0.3。設定深度參數為8000,該值為(wéi)控製器的控製脈衝數。理論切割深度的計算表達式為:

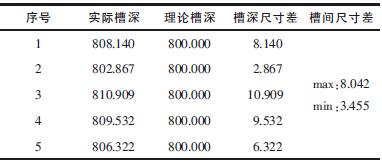

電(diàn)火(huǒ)花線切割加工的槽深尺(chǐ)寸見表1。定義槽深尺寸差為實際槽深與理論槽深的尺寸(cùn)差值,槽間尺寸差為槽與槽之間的尺寸(cùn)差值。從表1 可看出,切割出的槽深誤差較小,證明所(suǒ)設計的(de)具有恒切深控製功能的電火花線切割機床控製係統是可行的。

表1 切割槽深數據(jù) μm

6 、結語

本文(wén)針對連杆裂解槽加工提出的特殊要求,應用disPIC 單片機開發了一套專用電火花線切割控製(zhì)係統,具有快速進給、回退功能,並利用間隙電壓檢測電路對加工狀態進行判別,檢測到的變化信號發送到單片機,由(yóu)單片機對其進行識別處理,發送相應的(de)脈衝信號給步進電機驅動器使電機動作,實現恒切(qiē)深功能。實驗證明本係統穩定可靠,達到預(yù)期設(shè)計要求(qiú)。

如果(guǒ)您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年(nián)11月 新能源汽車(chē)產量數據(jù)

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月 新(xīn)能源汽車產量(liàng)數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產(chǎn)量數據

- 機械加工過程圖(tú)示

- 判斷一台加工中心精度的(de)幾種辦法

- 中走絲線切割機床的發展趨勢(shì)

- 國產數控係統和數控機床何(hé)去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不(bú)倒閉才

- 製造業(yè)大逃亡

- 智能時(shí)代,少(shǎo)談點(diǎn)智造,多談點製(zhì)造

- 現實麵前,國人沉默(mò)。製造(zào)業的騰飛,要從機床(chuáng)

- 一文搞懂(dǒng)數控車床加工刀具補償功能(néng)

- 車床鑽孔攻螺紋加工方法及工裝(zhuāng)設計(jì)

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區別