摘 要:本文在分析臥式車削中(zhōng)心功能的基礎上,介紹了(le)車削中心的(de)關鍵部件及其主要結構形式(shì),對車削(xuē)中心的現有產品進行分(fèn)析,展望了國內車削中心的未來。

關鍵詞:車削中心 C軸 動力刀架 Y軸

1.引言

臥式車削中心是在普通數控車床上發展起(qǐ)來,具有車、銑、鑽、攻絲等複合加工能力的(de)高(gāo)端產品。該種產品能夠一次裝夾完成工件的(de)全部加工工序或大部分加工(gōng)工序,減少工序間的工件搬運,避免工件不同加工設備上的(de)反複裝夾,實現工件的高精度、高效率加工,廣泛應用於汽車、醫療、航空航天等行業精密複雜零件的加工。

除了一般數控車床的結構特點外,車削中心還應具備以(yǐ)下特征:

具有C軸功(gōng)能。C軸是繞車床主(zhǔ)軸軸線的(de)伺服軸,該功能使機床實現繞(rào)主(zhǔ)軸軸線的連續分度和任意點的定位鎖緊,和其他伺服軸進行聯動、配合動力(lì)刀具可以實現特定型麵(miàn)的加工;

具有動力刀具。車削中(zhōng)心要實現銑、鑽、攻絲等(děng)加(jiā)工,除了配置內外(wài)圓車削刀具外,還(hái)要配置可自驅動的銑刀、鑽頭、絲錐(zhuī)等刀具,達到工(gōng)序(xù)集中的目的。

本文僅對(duì)刀架型的車(chē)削中心產品進行討論,不涉及排刀型車削中心。

2.車削(xuē)中心結構分析

2.1 C軸

C軸傳(chuán)動結構

C軸(zhóu)的回轉驅(qū)動通常有主軸伺服電機通過帶傳動、進給伺服(fú)電機通過減速箱、電主(zhǔ)軸(zhóu)直(zhí)接驅動三種實現方式。

主軸伺(sì)服電機通過帶傳動驅動方式:主軸驅動和C軸驅動共用一套傳動裝置。由於V帶(機床(chuáng)中常用)傳動中滑移的存在,以及帶傳動所必須(xū)的張緊力(lì)對(duì)主軸有較大的附加力,因此V帶在此時很少用到(dào)。C軸驅動中經常使用的是(shì)同步齒形帶,靠齒形齧(niè)合傳(chuán)動,有準確(què)的傳動比和很小的初張緊力(lì),並且允許較高的轉速,傳動的精度和(hé)效(xiào)率較高。

進給伺服電機通過減速箱驅動:此種方式下,C軸驅(qū)動和主軸傳動為兩套傳動裝置。C軸驅動電機為進給伺服電機,通過減(jiǎn)速箱驅動主軸(zhóu)低速旋(xuán)轉,而車削主軸則由主軸伺服電機驅動主軸高速運轉。因此主軸部件需要有一套裝置實現車削主軸和C軸驅動的切換,使C軸的傳動係統與主軸脫離。C軸驅動時通過減速箱實現較大的傳動比,輸出轉速低,扭矩大。主軸驅動(dòng)可以實現高的轉速滿足車削時的速(sù)度需求。

電主軸直接驅動:驅動電機轉子直接套裝在主軸上(shàng)實現C軸驅動。主軸慣性矩大,傳(chuán)動鏈短,結(jié)構簡單。

以上三種C軸(zhóu)實現方式:帶傳動(dòng)因轉速和傳動比的原因(yīn),其(qí)輸出轉速(sù)和扭矩受到限製;伺服電機通過減速箱驅動的方式能夠實現(xiàn)較(jiào)大的扭矩,但是由於齒輪(lún)傳動間隙的存在,實現高精度的C軸製造成本很高;電主軸直接驅動的方式由於沒有(yǒu)中間傳遞環節的(de)存在,而且電主軸本(běn)身轉動慣量大,其動態性能優異,目前受限於電機的輸出扭矩較低。從長遠來看,電(diàn)主軸直接驅動方式(shì)前景廣闊。

實踐中C軸主要考量其精度和穩定性。

保證C軸的精度主要通過以下措施:①選擇適當的角度(dù)編碼器實現位置反饋,構成閉環控製。角度(dù)編碼器的精度根據設計精度目(mù)標進(jìn)行(háng)選擇,其機械允許轉速、電氣允許轉速與設(shè)備(bèi)匹配;並且按照要求進行安裝。②保證C軸(zhóu)驅動結構的精(jīng)度(dù),減少其傳(chuán)動結構中的傳動間隙。傳動間隙不僅影響C軸精度,而且在切削過程中會導致振(zhèn)動的產生,對零件加工質量(liàng)產生不利影響。對於沒(méi)有Y軸的車削中心(xīn),在(zài)其加工平(píng)麵時,通過C軸正(zhèng)反向旋轉與X軸進給多(duō)次插補形成加工麵,加工過程中極易產生振動,傳動間隙的控製尤為(wéi)重要。電主軸直接驅動由於沒有了中間(jiān)傳遞環節(jiē),幾乎沒有傳動間隙,在此方麵優勢明顯。

C軸的穩定性主(zhǔ)要是指(zhǐ)主軸係統在切削中的(de)抗振(zhèn)性。為增加其穩定(dìng)性,工程實踐中的做法有:增加主(zhǔ)軸係統的慣量比,即選(xuǎn)用大(dà)轉動慣量主電機或減少被驅動(dòng)件的轉動慣(guàn)量,減少工(gōng)件對主(zhǔ)軸係統質量特性的影響;增加主軸係統阻尼,以吸(xī)收振動源的能量等(děng)。由於機床振動問題比較複雜(zá),在(zài)此不作詳(xiáng)細討論。

C軸鎖緊機構

鎖緊機構的結構形(xíng)式有多種,基本原理都是通過施加軸向或徑向的摩擦力來實現。可(kě)以選用成型的產品,也可以自行(háng)設計。選用時根據應用場合、使用要求進行,注意夾(jiá)緊點均布,減少附加(jiā)力的(de)產(chǎn)生。

自行設計(jì)的鎖(suǒ)緊機構,一般(bān)以整個摩擦片兩側整圓周抱緊,受力比較均勻,可以通過調整夾緊力(lì)作為主(zhǔ)軸(zhóu)係統阻尼使用(yòng)。而成型(xíng)的產品通過局部夾緊實現鎖緊,通常不能用作阻尼。

2.2 動力刀架

動力刀架即(jí)刀架中具有驅動裝置、能夠為刀位上刀具旋轉提供動力的刀架,是(shì)車削中心的核心部件。

最初的動力刀架由電動刀架(jià)或液壓刀架上增加動力驅動模塊(kuài)組成,這種動力刀架轉位由刀架內置的電機實現(xiàn),動力驅動模塊電(diàn)機獨立,其轉位速度較慢,目前(qián)僅用於低端的車削中心上。

隨著伺服刀架(jià)的出現,出現了由伺服刀架(jià)本體搭載動力驅動模(mó)塊的動力刀架,刀架轉位和動力驅動分別由伺服電機驅(qū)動(dòng),即所謂的雙伺服動力刀架(圖1左)。

刀架技術的進一步發展,出現了單伺服動力刀架(圖1右(yòu)),刀(dāo)架轉位和刀具旋轉由同一個伺服(fú)電機提(tí)供動力,結構更加緊(jǐn)湊。

以上三種動力刀架,電動刀架或液(yè)壓刀架搭載動力驅動模塊的方(fāng)案最為經濟,可以適應一般車削中心的加工要(yào)求,由(yóu)於其刀架本體性能的限製,隨著用戶要(yào)求的提高,這種方案(àn)最終會被其他方案替代。而單伺服(fú)刀架因其結構緊湊性(xìng)能優越而備受用戶青(qīng)睞,其價格也最為(wéi)昂貴,多用於一(yī)些(xiē)高端的車削中心產品上。

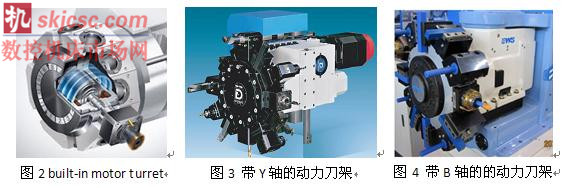

為了進一(yī)步提升刀架的性能,一些機床製造商(shāng)將直驅(qū)技術應用到(dào)動力刀架上(shàng)。如Mori Seiki(森(sēn)精機)的built-in motor turret(見圖)。使用(yòng)內裝電主軸直(zhí)接驅動旋轉刀具,取消了伺服刀架動力驅動結(jié)構(gòu)中齒輪、皮帶等中間(jiān)傳遞環(huán)節,刀架結構簡化,減少了振動和熱的產生,動力刀具的轉速和(hé)扭矩進一步提高,動力(lì)刀架的性能得(dé)以提升。

為適應車削中心(xīn)的(de)發展要求,刀架廠商推出了功能集成的刀架產品,如帶Y軸的(de)動力刀架(見圖(tú)3)、帶B軸的動力刀(dāo)架(見圖4)等。帶Y軸的(de)動(dòng)力刀(dāo)架,搭載單伺服動力刀架,配置導軌絲杠,能夠實現(xiàn)一個直線軸(zhóu)的運動,增加(jiā)了刀架的平麵(miàn)加工(gōng)能力;帶B軸的(de)動力刀架,將轉台(tái)與動力(lì)刀架結合起來,可以實現刀架在一定範(fàn)圍內的擺動,使刀架可以實現更多角度的平麵及孔的加工,減少了機床的刀(dāo)具配置。這些功能集成的刀架產品直接安裝在主機上即可實現對應的功能,客觀上簡(jiǎn)化了(le)主機結(jié)構,有助於擴展機床加工範圍。

3. Y軸的功能實現

為了提(tí)高車削中心的平麵加工能力,出現了帶Y軸的車(chē)削中心。所謂Y軸,即機床XOZ平麵法向方(fāng)向的運(yùn)動軸。具有Y軸,就具有了在XOZ垂直麵內(nèi)的運動能力(lì),刀具可以在Y軸實現(xiàn)進給,車削中心的加工範圍擴大。

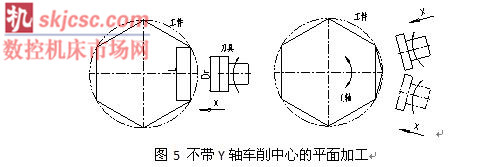

不帶Y軸的車削中心,加工平麵時隻能沿X軸方(fāng)向進給,當被加(jiā)工平麵寬度L大於刀具直徑Dr時,單靠X軸方向的進給無法完成平麵(miàn)的加工,隻能由C軸和X軸插補的方式分段逼近來實現,所形(xíng)成的平麵(miàn)並(bìng)非(fēi)真正平麵,而是曲率半徑很大的曲麵,存在係統(tǒng)誤差。為了提(tí)高加(jiā)工表麵質量,采用小直徑銑刀切削、多次插(chā)補逼近(jìn),必然導致加工效率的低下。因此不帶Y軸的車削中心其平麵(miàn)加工能力受到限製。

車削中心Y軸功能實現,一般說來有(yǒu)兩種方式:虛擬Y軸和直接Y軸。

虛擬Y軸的原理如圖6左所示,Y軸通過X1軸和X2軸插補形成,其坐標值通過X1、X2與角度α進行換算。直接Y軸則在XOZ平麵的法向上設(shè)置進給軸、單伺服電機驅動實現。圖5所示是兩種(zhǒng)不同(tóng)Y軸實現形式的車削(xuē)中心,左圖為哈挺GS MSY係列,其Y軸為虛擬Y軸,右(yòu)為沈陽(yáng)機床(chuáng)HTC3285T2Y2,Y軸為直接Y軸,Y軸滑板(bǎn)安裝在X軸(zhóu)滑板之上(shàng)。兩種結構各有優缺點:虛(xū)擬Y軸運動由兩(liǎng)軸插補形成,Y軸行程較短;床鞍的傾斜角(jiǎo)度一般在75°以內,其刀架坐落在滑板之內。直接Y軸由電機直接驅動,Y軸行程較大;直接Y軸的刀架懸伸在(zài)Y軸滑板之外,當機床用於重切削(xuē)時要(yào)充分考(kǎo)慮Y軸滑板的剛(gāng)性。

除上述方案外,直接Y軸也有其他的實現形式。如(rú)Schaublin的137-11AX,采用山形床身,改變X軸、Y軸的運動(dòng)疊(dié)加(jiā)方式(X軸在上Y軸在下),刀架在X軸滑板上而Y軸置於山形背側(cè),減少了刀架懸伸的不利影響,結構也(yě)比較緊湊。Mori Seiki的NZ係列產品(pǐn)的Y軸也采用了山形床身的結構,其下刀架的Y軸則采用了該公司的八角滑枕(Octagonal Ram Construction)技術,提高了移動部件的剛性,減少了(le)熱變形(xíng)的影響。MAG的VDF180 T則采用了矩形截麵床身,X軸位於Y軸滑板之上,更方便排(pái)屑。

無論何種形式,Y軸位(wèi)於零點(車削位置(zhì))時,必須采取措施使Y軸可靠定位,避免零點發(fā)生(shēng)偏移,造成工件加工超差。

4. 車削(xuē)中心產品

常見的(de)產品有以下幾種:

單刀架產品

主要是傳統(tǒng)意義的(de)車削中心。具有C軸和(hé)動(dòng)力刀架,C軸驅動多采用帶傳動的方式,鎖緊機構選用成形產品。可以配置第二主軸,與機械手、棒料進給機等配合實現較複雜零件的高效加工。國內外(wài)車床製造商都有對應的產品,為車削(xuē)中心的經濟(jì)型產品。

多刀架產品

正副主軸為(wéi)標準配(pèi)置,因刀架、Y軸的配置及形式不同而呈現出多樣性,產品種類較多。其主軸多為內藏式電主軸(zhóu),至少有一個刀架配置(zhì)Y軸,刀架工位多,12工位、16工位常見(jiàn)。因多(duō)刀架的幹涉原因,該類設備主要用於棒料、軸(zhóu)類(lèi)及較小直徑精密工件的複合加工(gōng),是車削中心的高端產品。國外此類產品(pǐn)比(bǐ)較成熟,Nakumura_Tome、Miyano、Biglia、Bumotec等機床製造商都有相關產品,國內目前隻有沈陽機床、魯南機床等少數廠商進行了該類產(chǎn)品的研發。

一些公司(sī)將B軸刀架也用到了車削中心產品上。比(bǐ)如(rú)Nakumura_Tome的Super NTJ、DMG的twin係列、TRAUB的(de)TNL18-7B等。DMG的Twin係列,B軸刀架(上刀架)與Y軸組合,能(néng)夠(gòu)加工斜孔和複雜型(xíng)麵,副主軸(zhóu)還可(kě)以與上刀架隨動,使上刀架有兩把刀具分別用於正副主(zhǔ)軸工件的加工(gōng);並(bìng)且配置了(le)下刀架,可以(yǐ)有3把刀具同時加(jiā)工,大大提高了機床的柔性及加工效率。

在斜孔的加工中,外購的角度(dù)銑頭也被用(yòng)在了動力刀架(jià)上,作為斜孔較少且斜孔直徑較小零件加工的一種低成本方案。

5. 結語

車削中心以為提高加工效率和加工精度為目標,在實際應用中,往往與(yǔ)棒料輸送機、上(shàng)下料機械手、機器人等物料輸(shū)送設(shè)備配套使(shǐ)用(yòng),組成加工單元(yuán)或(huò)生產線。製造商在提供設備的同時,將棒料輸送(sòng)機、機內上下料機械(xiè)臂作(zuò)為選項供用戶選擇。為了與主(zhǔ)機匹配(pèi),一些機床製造商根據主機需求自行研製或定製刀架,以達到最優的性能。

有鑒於此,我認為國內車削中心產品研發著(zhe)力(lì)進行以下工作:

核心功(gōng)能部件的研(yán)發——對核心功能部件進行持續攻關。國內核心功能部件的研發製(zhì)造能力較弱,製(zhì)約了主機發展。近年來,在國家重大專項的支撐下,國內一些主機(jī)廠及功能部件製造商對一些核心功能部件進行(háng)了技術攻關,已經在伺服動力刀架、轉台等方麵取得一(yī)些成果。

機(jī)床基礎(chǔ)技術的研究與轉化(huà)——機床(chuáng)基礎技術(shù)的研究不夠深入,一些研究成果停留在實驗室的階段,沒有轉化為應用成果。這導致製造企業沒有核心技術,依然靠模仿和引(yǐn)進,無法提高產品檔次。

用戶工藝的研究。用戶的要求越來越個性化,深入研究用(yòng)戶工藝,才能為用戶提供合理的解決方(fāng)案,提供(gòng)滿足客戶需求的產(chǎn)品(pǐn)。

相信通過國內機床製造企業的努力,一定會有與國外高端產品媲美的設(shè)備出現。(文自:中捷機(jī)床有限公司細河技術部)

如果您(nín)有機床行業、企業相關新聞(wén)稿件發表,或進(jìn)行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據