數控臥式車床鏜刀座的設計(jì)

2020-5-20 來源: 上海機床廠有限公司 作(zuò)者:聖祝素

摘 要:通過對深孔加工現狀的分析和用戶的(de)實際需求,設計了一套三支(zhī)撐的鏜刀座裝置(zhì),並對鏜刀座(zuò)各段的夾持長度進行了合理的分(fèn)配,使鏜杆的(de)重心恰好落在鏜刀座上,避免了鏜刀座在運轉(zhuǎn)過程中的爬行。又對鏜(táng)刀座的理論(lùn)數值計算和靜力學分析,得出鏜杆的彎曲變形在許可範圍內,從理論上驗證了設計方案的合理性、可行性以(yǐ)及安全性。

關鍵詞: 鏜刀座 鏜杆 支撐 長徑比 夾持

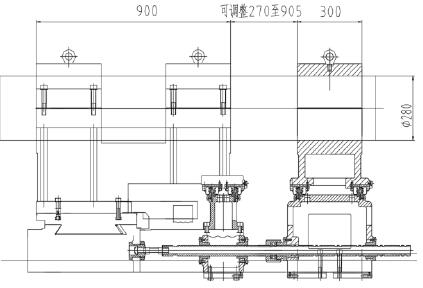

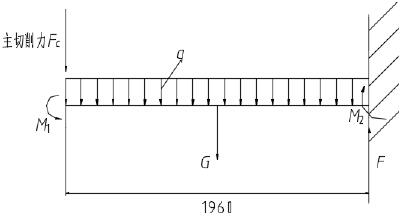

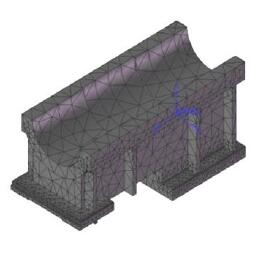

深孔(kǒng)加工在(zài)機械製造行業中占了很(hěn)大的比重,尤其是軍工(gōng)領域,過去一段時間,加工難度大、成(chéng)本高在一定程度上(shàng)限製了深孔加工領域的(de)發展和進步(bù)。隨著現代高科技水平的發展和先(xiān)進技術的應用,深孔加工技術水平也得到了相應的發展。機械產品中經常遇到需要加工長徑比較大,同時孔徑又不大的(de)深盲孔(kǒng),目前這類深孔加工是一個難點。現有的方(fāng)式一般是在數控深孔鑽床上加(jiā)工,缺點是孔的加工(gōng)精度較低。另一種方式為懸臂鏜杆加工,但能加工的深孔長徑比小,目前世界上領先的 Sandvik 等(děng)公司開發的懸臂抗震鏜杆懸臂長度能達到 10 倍直徑[1],能使深孔加工的精度(dù)較深孔鑽有較大提高,但加工孔的深度也受限於鏜杆的直徑(jìng)大(dà)小。 新(xīn)設計的(de)鏜(táng)刀座可安裝 Ф280×4000mm 的鏜杆,用該鏜杆加工內孔(kǒng)直徑(jìng)為 Ф290±0.20mm,孔深長達1960 mm。要求內圓加工表麵光滑,圓柱度公差為0.02 mm,粗糙度達到 Ra3.2μm 以上。該鏜杆長徑比達到(dào) 14.286,以往設計的鏜刀座無(wú)法借(jiè)用,需(xū)要對鏜刀座進行重新設計,如圖(tú) 1 所示。

圖(tú) 1 鏜刀座示意圖

1 、 鏜刀座的設計

1.1 鏜刀座裝(zhuāng)置的結構

新設(shè)計的鏜刀座由(yóu)中拖板、上座、支架、上蓋、移動下座、移動上座、調整墊、壓(yā)板、直線(xiàn)滾動導軌、壓緊塊、牽引法蘭、C 形墊圈、螺母、支(zhī)撐法(fǎ)蘭、拉管、T 形螺栓、連接套組成。

1.2 鏜刀(dāo)座的支撐方式

該鏜刀座設計上選擇了中拖板 、支架 和獨立輔助支撐即移動下座與三支撐點共同支撐的方式。中(zhōng)拖板與上座采用固定式螺釘聯接固(gù)定。支架通過螺釘聯接安裝在大拖板上,並通(tōng)過調整墊支撐著上座。獨立輔助支(zhī)撐由移動下座、移動上座、調整墊、壓板、直線滾動(dòng)導軌、壓緊塊共同組成,移動下(xià)座上裝(zhuāng)有雙直線滾動導(dǎo)軌,移動上座通過調整墊與移動下座聯接,並可以在雙直線滾動導軌上跟隨中拖板沿 X 軸移動。獨立輔助支撐通過連接套、T 形螺栓、拉管、支撐法蘭、螺母、C 形(xíng)墊(diàn)圈、牽引法蘭與大拖板聯接,螺母、C 形墊圈、牽引法蘭用於調整獨立輔助支撐與上座的距離,本方案(àn)設計的可(kě)調距離為 210~910mm。

2 、鏜(táng)刀座的夾(jiá)持長度及理論數值計算

2.1 鏜(táng)刀座的夾持長度

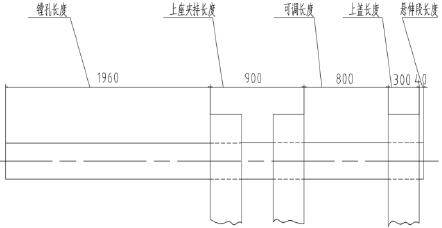

鏜刀座夾持鏜杆采用兩個半圓的圓弧麵接觸的夾持方式,保證了鏜杆的夾持剛度。在盲孔加工中,盡量減小(xiǎo)鏜(táng)杆的懸臂長度,有利於改善切削效果。在(zài)滿足加工條件的情況下,應盡量將鏜杆的夾持位置往鏜杆頭部位置移動。客戶所要求的鏜杆長度為4000 mm,鏜杆直徑為 Ф280mm。根據經驗公式,鏜杆的最小夾持長(zhǎng)度=5×D=1400mm,一般鏜孔長度=7×D=1960mm。(D 為鏜杆(gǎn)的直徑)。鏜刀座的具體夾持尺寸如圖 2 所(suǒ)示。

圖 2 夾持長度分配

圖2 中,根據需求設定鏜孔段長度為 1 960 mm,上座夾持長度為 900 mm,獨立輔助支撐與上座之間的可調整距離(lí)為 800 mm,上蓋長度為 300 mm,鏜杆尾部的懸伸(shēn)段長度為 40 mm,總長為 4 000 mm。

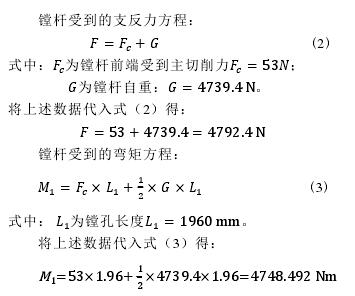

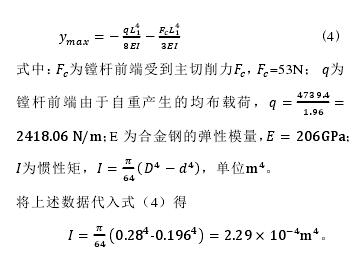

2.2 鏜(táng)刀座的理論數值計算(suàn)

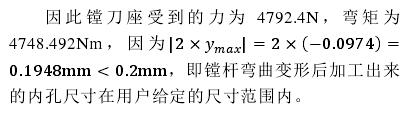

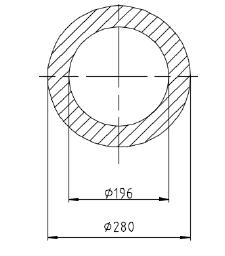

鏜杆的材料為 40Cr 優質合金鋼(gāng),其截麵尺寸如圖 3 所示。鏜刀座通過 3 個支撐點夾持鏜杆,由圖2 中(zhōng)的夾持長度分布(bù)可知鏜(táng)杆的重心(位於總長(zhǎng)度的一(yī)半處)落在鏜刀座上。為了便於計算、分析研究鏜刀(dāo)座,將鏜(táng)杆簡化為一個懸臂梁,鏜(táng)刀座受到的力(lì)和力矩與鏜杆受到的力和力矩大(dà)小相等,方向相反,直接計算鏜(táng)刀座受到的力和力矩不太(tài)方便(biàn),這裏先計(jì)算鏜杆受到的力和力矩,然後再轉化為鏜刀座受到的力和力矩。

圖(tú) 3 鏜杆截麵尺寸

2)鏜杆固定(dìng)端受到的力和力矩

鏜杆前(qián)端受到主切削力 Fc= 53 N,鏜杆前端(duān)鏜孔段由於受重力影響,受到了均布載荷??的作用,這兩個(gè)力使鏜(táng)杆發生彎曲變形(xíng),鏜杆的另一端受到了(le)鏜刀座(zuò)的反支承力 和(hé)力矩 2,受力示意圖如圖4 所(suǒ)示。

圖 4 載荷分布圖

最大撓度發生在主切削(xuē)力作用點處,其(qí)曲線方程為:

3 、鏜刀座的靜力學分析

3.1 靜(jìng)力學分(fèn)析理論與模型建立

在不考慮(lǜ)慣性和阻尼的前提下,對結構施(shī)加不隨時間變化(huà)的載荷,分析結構在給定靜力載荷作用(yòng)下產生的響應,即應力、應變和位移[2]。分析比較它們(men)是否在(zài)給定的要求(qiú)範圍內。靜力學(xué)方程為(wéi):

式中:,(k)為為剛度矩(jǔ)陣(zhèn);(x)為為位移常量; (f)為(f)為靜(jìng)態加在模型上,不隨時間變化的力(lì)。

鏜(táng)杆固定在(zài)鏜刀座上對旋轉的工件進行加工,鏜刀座的變形量也會影響到鏜孔的精度和穩定(dìng)性。根(gēn)據鏜刀座的二維零件圖紙(zhǐ)在 Solidworks 中進行三維(wéi)建模,忽(hū)略小孔、倒(dǎo)角、圓角等不重要的幾何體(tǐ)特征,不僅簡化了(le)模型,縮短了建模(mó)的過程,而且還節省了(le)後續的網格劃分和結果計算(suàn)的時間[3]。

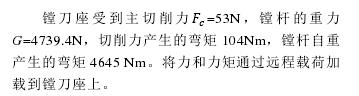

3.2 網格劃分、邊界(jiè)條(tiáo)件的定義和載荷的加載

網格劃分的質量直接影響求解(jiě)的速度和精度。一般來說,單元越小,離散(sàn)誤差越低,但網(wǎng)格劃分和求解時間越長,有時單元太小甚至無法生成網格[4]。因此選(xuǎn)擇合適的網(wǎng)格單元尤為重要。 選擇基於曲率的網格,最大單元為 74.18mm,最小單元 14.84mm,雅可比點為(wéi) 4 點進行網格劃分,如圖(tú) 5 所示。鏜刀座的材料為灰鑄鐵,材料(liào)的張(zhāng)力強度為 151.7MPa,壓縮強度為 572MPa,加載材料,對鏜(táng)刀座與(yǔ)中拖板、調整墊接觸的表麵進行固定,限製了 X、Y、Z 方向的自由度。

圖 5 鏜刀(dāo)座的網(wǎng)格(gé)劃分

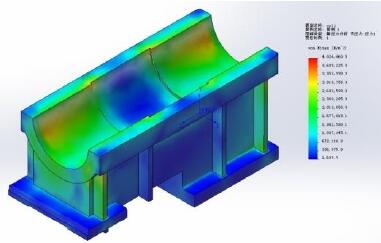

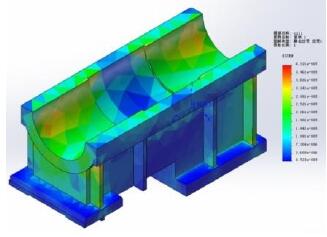

3.3 應力和(hé)應變結果

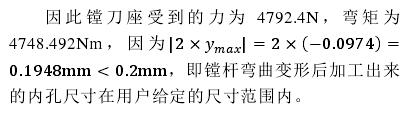

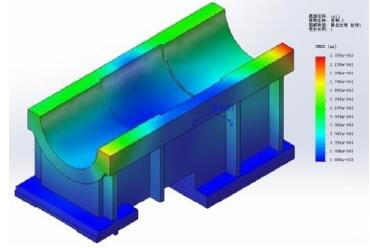

應用 Solidworks 的插件 Simulation 分析出鏜刀座的應力,如圖(tú) 6 所示。鏜刀座前端受壓,最大壓力為(wéi) 2.6MPa,遠(yuǎn)小於壓縮強度 572MPa。鏜(táng)刀座後(hòu)端受(shòu)拉,最大拉力為 1.5 MPa,遠小(xiǎo)於張力強度151.7MPa。鏜刀(dāo)座的應變量如圖 7 所示,最大變形(xíng)量發生在鏜刀座前端(duān),最大變(biàn)形量為(wéi) 1.4μm,如圖8 所示。則鏜杆前端相對於車頭(tóu)主軸箱主軸中心的最大偏移量為 h=0.0974+1.4 × 10(-3次方)=0.0988mm < 0.2/2mm。所(suǒ)以設計(jì)的鏜刀座是安全可(kě)行的。

圖 6 鏜刀座應力圖

圖 7 鏜刀座應變圖

圖 8 鏜刀座(zuò)位移圖

4 、結語(yǔ)

根據用戶需求設計了一套鏜刀座裝置,合(hé)理分配鏜刀座各段(duàn)夾持長度並對鏜刀(dāo)座進行理(lǐ)論數值(zhí)計算,求出其(qí)受到的力和力矩。應用 Solidworks 分析軟件對鏜刀座進行(háng)靜力學分析。結果表明刀座受到的拉力和(hé)壓力均在(zài)材料的許可範圍內,變形量在設計安全範圍之內。符合用戶使用要求,可以(yǐ)將這套鏜刀座投入(rù)生產使用(yòng)。

投稿箱:

如果您有(yǒu)機床行(háng)業、企業相關新聞稿件(jiàn)發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行(háng)業、企業相關新聞稿件(jiàn)發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多(duō)

行業數(shù)據

| 更多

- 2024年11月 金屬切削(xuē)機床產(chǎn)量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎(jiào)車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數(shù)據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型(xíng)乘用車(轎車)產(chǎn)量(liàng)數據