數控軋輥磨床磨削技(jì)術的新方向——4點測量3D磨削

2018-9-28 來源: 山東安卓數控科技有限公(gōng)司 作者:龐景方

在造紙機上,不(bú)斷提高的運行速度和對可接受振動範(fàn)圍的減小已經(jīng)對造紙機輥筒的圓度、偏心率和圓柱度提出(chū)了新的要求。圓度更好的輥筒遇到的振動問題更少,條痕問題更少,造紙機的運(yùn)行性(xìng)能也更好(較少的紙卷斷裂),從而也會降低造紙機的維護費用。為解決以上問題,芬蘭赫爾辛基(jī)工業(yè)大學(xué)機械設計係的幾位研究人員(yuán),研究出了針對造(zào)紙機輥筒在數控軋輥磨床加工時(shí)的4點測量和3維磨削(xuē)軟件。軋輥研究國際有限公司(sī)(Roll Research)為造(zào)紙行業的軋輥磨床提供新一代4點測量係統和3維磨削技術。

1 、 4點測量、3D磨削概念

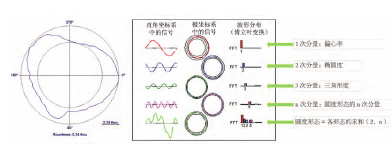

3D是M D和C D測量的(de)疊加,M D是平麵的、二維的。通(tōng)常說的測量技術是3D,但對於磨削(xuē)工作,它本身就是一個3D的(de)工(gōng)作(zuò)空間。首(shǒu)先,4點測量技術是水平和垂直麵的疊加,是三維的,而傳統的隻是水平麵的,是二維(wéi)的。通過4點測量能精確測(cè)量出軋輥誤差的整體(tǐ)情況(兩點測量是檢測不出實際情況的),能通過測量數(shù)據計算出補償磨削曲線,進行二次磨削。再依據補償磨削曲線,經過Z軸和微量進給U軸的相互運動完成補(bǔ)償(cháng)磨削。再次,4點測量技術的理論依據和方法(fǎ)是:圓度測量的兩點法和三點法。兩點法(fǎ)適於測量具有偶數棱邊形狀誤差的外圓;而三點測量(liàng)適用於測量具有奇數棱邊形狀的外(wài)圓,隻有使用這兩種方法才能測量出圓度的真(zhēn)實情(qíng)況。現在軋(zhá)輥磨床大多使用的數控測量方法(fǎ),都是采用單一的(de)兩點測(cè)量為理論依據的,所以它(tā)所測量出的數據是不準確的。

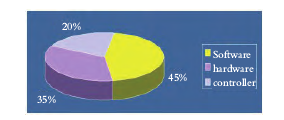

另外,4點測量對校直誤差和下彎誤差的測量也優(yōu)於兩點(diǎn)測量(liàng);還有就是利用4點(diǎn)測量的方法能過(guò)濾(lǜ)掉對測量沒有用的信息,隻把有用的信息顯現出來,避免(miǎn)了無關信(xìn)息的幹擾,提高了測量數據的真實性。在測量學上,對於同一組數據,采用不同(tóng)的(de)數學模(mó)型、不同的算法(fǎ),最後(hòu)得出的結論是有區別的。國內習慣重視硬件的投入,忽(hū)略軟件的價值。對於西門子來說,它最有價值的不是那些電機(jī)等硬件,而是它嵌入到這些設備中的控製代碼。現在具有戰略眼光的廠商,對軟件研發上的投(tóu)入越來越多(duō)。如圖1所示,在影響測量的因素當中,hardware硬件占35%,software軟件占(zhàn)45%,controller控(kòng)製器(qì)占20%。這個數據是美(měi)國的GIDEP(政府工業數據(jù)交換項目)中提出來的。

4點測(cè)量係統(tǒng)的(de)硬件,應用當今流行的碳纖維材料較傳統(tǒng)的鐵件(jiàn)更輕便、剛性好、穩定性好、成本(běn)低等。應用4點測量技術,配以專(zhuān)業、先進的數(shù)控係統使測量技術在軋(zhá)輥磨床上的應用實現了突破性的飛躍,應用意義重(chóng)大。

2、 數控軋輥磨床

圖(tú)1 影響測量不(bú)確定(dìng)的重要因素

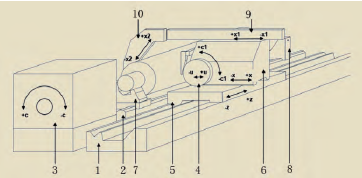

圖2 3D磨削、4點測量數控軋輥(gǔn)磨床7軸聯動

1-砂輪床身 2-工(gōng)件床身 3-頭架(jià) 4—砂輪 5-大拖板 6-磨架(橫向

進給) 7-中心架 8-尾架 9-測量架(jià) 10-測量臂

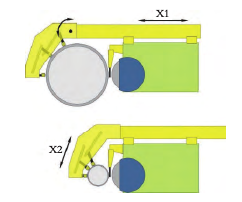

圖3 4點測量裝置安裝位置與測量臂運(yùn)動

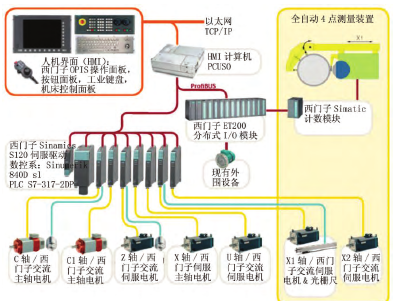

圖4 4點測量裝置與3D磨削係統的(de)自動化係統布(bù)局

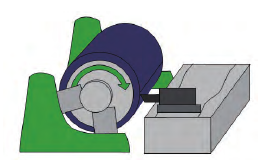

2.1 4點測量、3D磨(mó)削數控軋輥磨床各軸(如圖2)

各傳動軸:砂輪回轉主軸—C1軸、工(gōng)件(jiàn)回轉主軸—C軸。五個為伺服驅(qū)動軸:拖板移動—Z軸(zhóu)、磨架(jià)移動—X軸、磨頭微量移動—曲線(xiàn)U軸、測量架移動—X1軸、測量臂移動—X2軸。

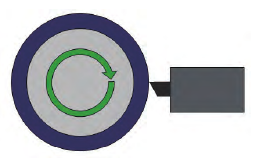

2.2 自動(dòng)4點軋輥測(cè)量設備(如圖3)

4點測量裝置部分組成部件

● 水平測量(liàng)臂。

● C型支架,碳纖維,卸裝軋輥時液壓驅動上抬。

● C型支架上三個(gè)測量頭。1個固定在支架上,另外兩個測量頭安裝在線性導軌上。

● 1個磨輪側測量臂。液壓旋轉機構。

● 可更(gèng)換測量端子。

● 海德(dé)漢傳感器。

● 參照盤,用於參照絕(jué)對直徑測(cè)量(liàng)。

2. 3 數控(kòng)軋輥磨(mó)床所配備(bèi)的西門子電氣、數控、傳動係統

西門子公司向Rol l Re s e a r c h公司提供歐(ōu)洲標準版本的西門子Sinumerik 840D sl數控係統和標準的電器係統、驅動係統。Si nu mer i k 840D sl數控係統(tǒng)包括集成的Si matic S7‐317 PLC CPU(中央處理器),西門子(zǐ)Sinumerik 840D sl軟件許可,所有(yǒu)需要的西門子數控軟件選項(xiàng)許可,840D sl數控軟件,用於西門子S7‐317 P L C的P LC軟件,基於W i n d o w s 7的測量係統軟件(中文版),獨(dú)有的(de)數控4點測量3D磨(mó)削軟件。如圖(tú)4所示。

3 2點測量與4點測量技術對比

圖5 圓(yuán)度及輪廓的定義(yì)

圖6 圓度(dù)測量

圖7 等徑外形,具有相同的直徑、不同的圓度

圖8 圓度形態(tài)及其波形分布

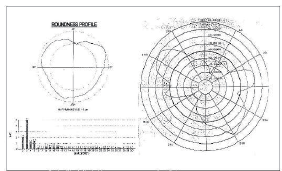

3.1 圓度(dù)(如圖5)

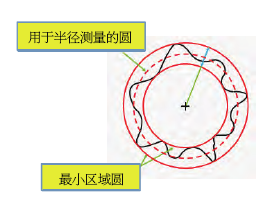

圓度形態:在I S O 1101中被定義為兩個在給定橫截(jié)麵內的同心圓所限定的區域。圓度:在I S O 1101中被定義為兩個在給定橫(héng)截麵圖9 采(cǎi)用混合4點測(cè)量設備(左)和兩點測量設備(右)測量的膠帶內的同心圓的半徑差。由於(yú)旋轉軸線的運動,使得(dé)對大型旋轉柱形的圓度及圓柱度測量非(fēi)常(cháng)困難,它(tā)等同於一台標準圓度測量儀的主軸誤差。為了測得圓度,必須分離旋轉軸線和圓(yuán)度輪廓。在徑向跳動信號測量中,是無法知道信號是來自於物體的運動還是(shì)其圓度輪廓的(de)。在標準圓度測量儀上,通過采(cǎi)用非常精確的主(zhǔ)軸來避(bì)免這個問題。

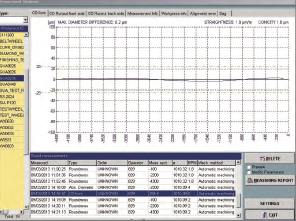

3.2 圓度的測量——2點測(cè)量技術

根據(jù)圓度在I S O 1101中的定義,對直(zhí)徑(jìng)進行測量不能夠獲(huò)得圓度信息。采用(yòng)卡規技術測量圓度,如圖6.

圖9 采用(yòng)混合4點測量設備(左)和兩點測量設備(右)測量的膠帶

圖10 圓度形態測量結果(示例)

圖11 由混合4點測量設備(左)和兩點測量設備(右)測量的三(sān)角形(xíng)輪(lún)廓

圖12 軋輥在生產時可能(néng)會產生振動

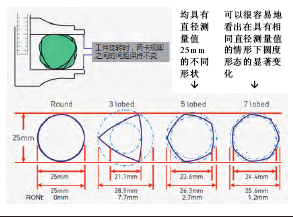

如果不進行準確(què)測(cè)量,是無法確定什麽地(dì)方(fāng)出了(le)問題圖7中顯示了具有不同奇數葉瓣(波(bō)動每轉)但直徑相同的外形。如果采用2點測量方法,比如遊標尺,來測量這些外形的(de)圓度,當旋(xuán)轉具有這些外形的工件(jiàn)時,是無法(fǎ)發現任何差(chà)異的。在軋輥幾何尺寸測量中使用的傳統設(shè)備都是基於2點測量方法的。如圖8所(suǒ)示。2點測量技術:不能測量目標對象的真(zhēn)實圓度形態;偶數(shù)波形的形態(例如(rú)橢圓度、四邊形度等)可以獲得,但是奇(qí)數波形無法采集到。

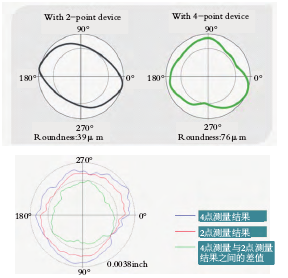

3. 3 4點測量方法與2點測量方法的比較

膠帶測試:在軋輥表麵貼上一小段膠帶後,采用這兩種係統來進行測量。從圖9中看出某(mǒu)主要軋輥磨床製造商的兩點測量設備(右)無法區分奇數波形的圓度輪廓(kuò)。傳統的測(cè)量設備僅僅能夠測得(dé)不同輪廓的徑向跳動和直徑差異外形。圓度形態測量結果(如圖(tú)10~圖12)。因為造紙機輥筒振動問題,通過造紙機輥筒常規測量、磨削與4點測量3D磨削得出了(le)一份對比:(1)質量(liàng)差的造紙機輥筒比質量好的造紙機輥筒在機運行時間的縮短,要超過40%;(2)帶軸承(chéng)磨削,3D補(bǔ)償磨(mó)削要比傳統的補償磨削,輥子的圓度形狀提高了97%;(3)造紙機的開機率提高;(4)造紙機輥筒維修成本降(jiàng)低;(5)造紙機生產利潤提高。

4 4點測量(liàng)、3D磨削

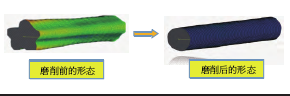

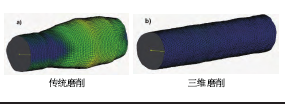

4.1 3D磨削(圖13)

(1)基於對M D形態(圓度形態和(hé)跳動)以及(jí)CD形態(直徑差(chà)異形態和校(xiào)直(zhí)等)的精確測量,軋輥得以根據M D和CD曲線(xiàn)進行補償磨(mó)削從而獲得高精度的軋輥形態。

(2)在磨削前利用4點測量設備對M D形態(圓度形態和跳動)以及CD形態(直徑差異形態和校直等)精確測量(liàng)。

(3)測量結果在(zài)磨(mó)削中作(zuò)為補償曲線利用。

(4)獲(huò)得理想的軋輥形態。

(5)MD→用(yòng)於圓度形態和跳動。

(6)CD→用(yòng)於直徑差異形態及校(xiào)直等。

4.2 3D輥子外形測量技術,輔助輥(gǔn)子精密研磨

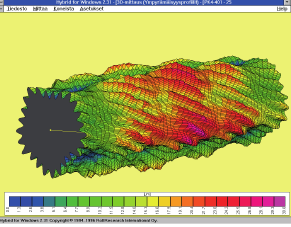

如圖14所示,4點測量係統與(yǔ)3D磨(mó)削技術為軋輥測量帶來無與倫比的準確度,輥子輪廓的(de)測量結果接著被處理成一個表麵狀況的三維圖像,這在兩點測量技術是不可能的。處(chù)理後的圖(tú)像與紙頁全幅縱、橫向分布相結合,這個三維圖像就可以很容易地定出缺陷所在的位(wèi)置。在隨後的研磨(mó)過程中,輥子表麵輪廓(kuò)根據預定的同心幾何形(xíng)狀進行修整(zhěng),結(jié)果就成了理想的輥子幾何形狀。

4. 3 影響磨削質量的因素及解決方法

圖13 磨削前後(hòu)的形態變化

圖14 軋輥磨削(xuē)後(hòu)的幾何形(xíng)態

圖15 帶(dài)箱磨削

圖16 導軌誤差補償(cháng)磨削

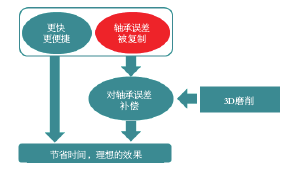

4. 3.1 帶(軸承)箱(xiāng)磨削時為了避免軸承誤差,通常在磨削前把軸承座從軋輥上拆(chāi)卸下來,使(shǐ)得對軋(zhá)輥(gǔn)的服務需要更長的時間。 在采用對軋輥的3D測量和(hé)3D補償磨削,對軸承誤差進行補償,就可以進行帶箱(xiāng)磨削,並且(qiě)能夠得到理想的軋輥形態。如圖15。

4. 3.2 導軌誤差(chà)補償磨削(圖16)

直徑變化主要是由於機床導(dǎo)軌直線度誤差引起的。軋輥加工的精度不再僅僅是關(guān)於機床本身的精度,還和測量係統以(yǐ)及控製係統的精度緊密相關。由於有了測量和控製係統,現在對機床的主要要(yào)求是其(qí)穩定性(xìng),而(ér)不是其機械精度。對軋輥的(de)校直也不再像以前那麽(me)重要。

4. 3. 3 圓度誤差自(zì)動補償磨削(圖17)

如果軋輥的圓度誤差在其(qí)整個長度上(shàng)不(bú)是均一分布,也將(jiāng)導致直(zhí)徑變化外形誤(wù)差。在補償軋輥(gǔn)直徑變(biàn)化(huà)時,將所測得的數據存儲在控製係統(tǒng)中,通過計算得到補償曲線,進行補償磨削(xuē)。 軋輥剛性差異會導致圓度誤差,係(xì)統對由軋輥剛性差異引起的圓度誤(wù)差進行補償磨削。

4. 3.4 校直誤差自動補償

在軋輥安裝時,軋輥(gǔn)無需非常精確地平行於Z軸進行校直。校直偏差可以通過以下方式進行(háng)補償:采用最初的校直測量數據和補償、在每次補償磨削中自動補償。

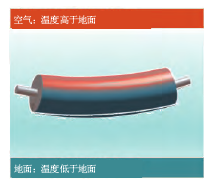

4. 3. 5 偏心補償(圖18)

沒(méi)有偏心補償功能的情形下,在開始磨削前,軋輥必須在磨床上(shàng)空轉幾個小時來消除軋輥上的熱膨脹差異。 采用偏心補償功能,軋輥的偏心誤差可以(yǐ)進行測量並在磨削時進行補償,從而允許(xǔ)軋輥在磨床上的安裝工作完成後可以立即開始磨削工作。

4 . 4 輥(gǔn)筒數據(jù)管理(lǐ)係統

輥 筒 數(shù) 據 管(guǎn)理係(xì)統基礎版包括安裝於磨床測量用計 算 機 上 的 本 地SQL數據庫和相關軟件。本 地(dì) 數 據 庫軟件,安裝於測量用計算機上的混合磨削控(kòng)製軟(ruǎn)件包含以下數據庫:輥筒測(cè)量數據、輥筒、TECHNOLOGY技術進步輥筒類型(當為數據庫(kù)創建新軋輥時可用作模版(bǎn))、砂輪、砂輪類型(新砂輪的修整)、操作人員、報表語言。

圖17 圓度誤差自動補償(cháng)磨削

圖18 偏(piān)心補償

圖19 測量數(shù)據庫

圖20 輥筒的卡規形態(外(wài)形誤差)變化

4. 5 數據(jù)庫軟(ruǎn)件

如圖(tú)19所示,某個測量數據可以通過首先選擇(zé)軋輥列表(黃色列表)中的軋輥(gǔn)序列號,然後從測量數據清單中找(zhǎo)到。測量設備將所有測量數據存儲於測量數據庫中。上一次指定軋輥的測量數據可以從存(cún)檔中選出讀取。工件的其它測量和加工信息也可以保存下來。軟件會存儲加工使用過的(de)程序清單。當下(xià)次磨削同一根軋輥時,可以調用上一次的磨削程序(xù)清單(dān)。用戶不需要重新輸入(rù)所有的參數信息,這樣工作效率更高。測(cè)量設備可(kě)根(gēn)據I S O9000係統的要求進行校準。圓度(dù)校準采用(yòng)通過M I K E S(芬(fēn)蘭計量鑒定中心)測量的測試碟進行校準。

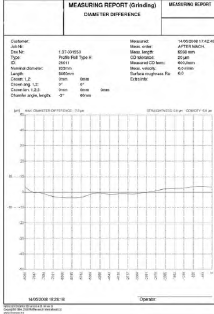

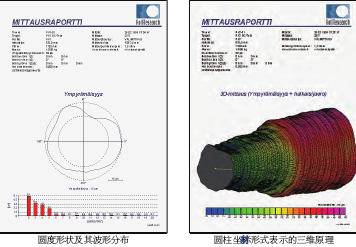

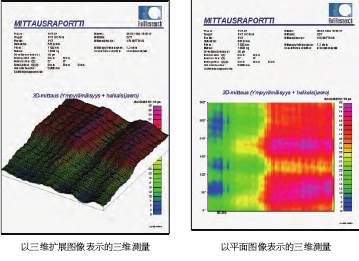

4.6 輥筒的測量報告(gào)示例

如圖20、圖21所示,采用三維測(cè)量,可以創建工件外殼示意圖。測量數據(jù)可選用不同方(fāng)式進(jìn)行表述(shù):用圓柱坐標(biāo)(作為輥筒整(zhěng)體)或(huò)者用直接坐標係統以軋輥(gǔn)外殼擴展圖像(xiàng)的方式進行表述。如果需要,工件可以以(yǐ)不同方式進行旋轉和縮放,使得製作的報表清晰明了。

5 4點測量、3D磨削技術的優點 在軋輥磨削車間:

● 帶(軸承)箱磨削→節(jiē)省時間,更好(hǎo)的磨(mó)削效果(guǒ)

● 自動校(xiào)直誤差補償(cháng)→節省時間,更好的磨削效果

● 對軋輥剛(gāng)性差異引起的圓度→更(gèng)好(hǎo)的磨削效果

● 誤差補償(cháng)

● 偏心補償(cháng)→節省時間,更好的磨削效果(guǒ)

● 軋輥問題的快速分析(需(xū)RRI技術(shù)協助)→更好的(de)磨削效果在造紙過程中:

● 改善輥筒振動問題(tí)

● 改善紙張的兩麵(miàn)差及平滑度

● 延長(zhǎng)輥筒在(zài)造紙機上的運行時間

● 降低造紙機振動水平和振紋

● 降低由(yóu)振動引起的生產中斷

● 提升造紙機速度的可能(néng)性

圖21 測(cè)量後生成的三維圖像

投稿箱:

如果您有機床行業、企業相關新(xīn)聞(wén)稿件發表,或進(jìn)行資訊合作,歡迎(yíng)聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞(wén)稿件發表,或進(jìn)行資訊合作,歡迎(yíng)聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基(jī)本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產(chǎn)量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博(bó)文(wén)選萃

| 更(gèng)多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走(zǒu)絲線(xiàn)切(qiē)割機床的發展(zhǎn)趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技(jì)術工人都去哪裏了?

- 機械老板做了十多年,為何還是小(xiǎo)作坊?

- 機械行業最新自(zì)殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能(néng)時代,少談點(diǎn)智造,多(duō)談點(diǎn)製造(zào)

- 現實麵(miàn)前,國人沉默。製造業的騰飛,要從機床

- 一(yī)文搞懂數控車(chē)床加工刀具補償功能

- 車床鑽孔攻螺紋加工方(fāng)法及工裝設(shè)計

- 傳統鑽削與螺旋銑孔加工工藝(yì)的區別