汽車(chē)離(lí)合器(qì)片雙端麵磨床的磨削(xuē)機構設計

2016-8-15 來源:金華漢生機電控製工(gōng)程有限公司等 作者:杜巧連(lián) 陳旭輝 舒柏和

摘要:離合器片是汽車換擋機構中不可缺少的部件。汽車離合(hé)器片雙端麵磨床(chuáng)的磨削機(jī)構(gòu),采用無心磨床的工(gōng)作原理(lǐ)設計。汽車離合器片豎直掛在機(jī)械手掛(guà)鉤(gōu)上,以圍(wéi)繞掛鉤芯軸旋轉的進給(gěi)方式,通過左、右磨輪進行(háng)磨削.該(gāi)設計大大提高了(le)磨削進給(gěi)力的均勻性。同時利用機(jī)械手進行自動進出片,通過數控係統設定(dìng)相關參數(shù).工件磨削過(guò)程中各階段的磨削速(sù)度及磨削(xuē)量(liàng)都由磨床電控(kòng)係統自動完成,以實現(xiàn)左右磨輪對離合器片同時進給磨(mó)削加工。該設計不僅提升了磨削機構自動化水平。也(yě)提高了磨削精度。

關鍵詞:離合器片磨床磨削機構自動化

最早對離合器片的加工是采用普通磨床實現的,需要一名(míng)工人在機器旁邊對其進行操作,工作強度較(jiào)大,加工(gōng)的效率與自動化程度低。砂帶(dài)磨床是(shì)利(lì)用快速運(yùn)動的砂帶作為磨具進行磨削和拋(pāo)光的磨床,其(qí)加工精度一般可保證在±5¨m之內,效率比普(pǔ)通磨床高數倍,功率消耗(hào)僅為其幾分之一⋯。與普通磨床相比,利用(yòng)砂帶磨(mó)床可以大大提高(gāo)離合器片的加工效率,但是砂帶磨床需要兩名工人配(pèi)合才能完成(chéng)加工,即需一名工人在機器的(de)前端放置(zhì)需要加工(gōng)的工件,另一名工人在(zài)機器的後端取下已被加工的工件,而且需要往複加工,才能使工件加工完整。20世(shì)紀以來(lái),隨著汽(qì)車、拖拉機和軸承類工業的發展,雙端麵磨床的使用得到了快(kuài)速的增長∞]。雙端麵磨床相對於普通平麵磨床(chuáng),它一次就可將工件的兩個端麵磨削出來,再(zài)加上磨床本身配有(yǒu)專門的上料(liào)、送料(liào)機構,使工件裝夾時間(jiān)大為減少。效率得到大大提高。汽車(chē)離合器片采用(yòng)普(pǔ)通磨床(chuáng)、砂帶磨床等方式加工時,產品質量(liàng)不易控製,出現離合器片的厚度不均(jun1)勻等現象(xiàng)。筆者所設計的離合器片雙(shuāng)端麵(miàn)磨床是(shì)一(yī)種在現代工業中應(yīng)用非常廣泛的高(gāo)效加工設備。采用無心磨床(chuáng)的工作原理,同時通過控製係統設定相關參數,利用機械手進行自動進出離合器片,實現左右磨輪同時進給(gěi)磨(mó)削加工,大大提高了磨削進給力的均勻(yún)性及磨(mó)削精度。

1、磨床磨削機構的結構及工作(zuò)原理

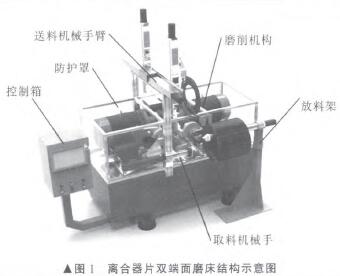

離合器片雙端麵磨床由床身、自動進出片機械手、兩台對稱砂輪架磨削(xuē)裝置、自動磨削伺服進給係統、冷卻液供給(gěi)係統及電氣控製係統等組(zǔ)成Hj,結構如(rú)圖1所示。其(qí)中左、右砂輪架進(jìn)給由伺服電機驅動,砂輪軸角度(dù)可在(zài)內部調整,磨頭進給部分采用伺服電機和精密滾珠絲杠用聯軸器直接(jiē)連接,進給平穩,靈敏度高。雙端麵磨床工作采用無(wú)心磨床工(gōng)作(zuò)原理。離合器片(piàn)豎直掛在機械手掛鉤上.由前麵的一對橡皮輪帶動工件旋轉.後麵的一對金剛砂輪同時進給,實現雙麵磨削。以圍繞掛鉤芯軸旋轉的進給(gěi)方式,通過左、右磨輪同時進行磨削,大大提高了磨削進給力的均勻性。產(chǎn)品的厚度以及分段進給量、進給速度、進給停留時間、磨輪補償等參數均由控製係統設定(dìng),磨削加工完成後,由(yóu)機械手自動完(wán)成出片工作,使離合器(qì)片能夠達到均勻磨削.提升了磨(mó)削機構自動化水平及磨削精度[2]。

2、砂輪主軸結構設計

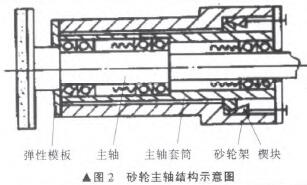

砂輪主軸由三套精(jīng)密級角接觸球軸承(chéng)支承,提高了砂(shā)輪軸的(de)剛性(xìng),其結構如圖(tú)2所示口]。從圖中可以看出,在砂輪軸後端有一(yī)個斜圓環和上、下、左(zuǒ)、右4個位置對稱由楔塊組成的斜楔機構,調整任(rèn)何一組對應楔塊.可以改變(biàn)砂輪軸在水平麵內或垂直麵內的角度,從而可以較方便地調整(zhěng)兩砂輪的相對角度。砂輪(lún)架進給結構采用滾動導軌(guǐ)殼體移動進給方式,其(qí)驅動部(bù)分由伺服電機、諧波減速器、滾珠絲杠副和滑(huá)板組成。砂輪(lún)架固定在滑板上並隨之移動,其優點是:摩擦力小,扭矩大,脈衝當量小,低速進給穩定,精度高。

3、磨削控(kòng)製係統設計

離(lí)合器片雙端麵磨床設計(jì)時(shí),內(nèi)部參照傳統的端麵磨床設計,將傳統的端麵磨床對稱放置,利用兩台對(duì)稱的砂輪進行磨削(xuē).實(shí)現(xiàn)一次磨削(xuē)兩端麵的設計。離合(hé)器片(piàn)雙端麵磨床不僅在機械結構上(shàng)采取了(le)措(cuò)施,以提高精度,還(hái)在磨削控製上采取措施,以進一步避免影響加工精度的因素發(fā)生【2]。

(1)采用可編程的PLC控製器替代常規電器硬件控製,開發了性能可(kě)靠、操(cāo)作(zuò)性強的數控模塊,使砂輪主軸驅動工作可靠性、操作性大大提(tí)高,以取得(dé)最佳磨削速度。

(2)采用人工界麵觸摸屏操作,實現端麵(miàn)磨床裝置的(de)進給補償、熱變形補償和(hé)砂輪修整補償,增加了在線測量裝(zhuāng)置,測量砂輪間的實際距離,將誤差值反饋到數控係統,實(shí)現閉(bì)環反饋;將原手動控製所產生(shēng)的因素盡量避免,用(yòng)數字顯示磨床工作的實際位置與(yǔ)狀態。

(3)增加砂輪主軸電機的電流顯示(shì),實時(shí)了解砂輪的磨削情況,以判斷加工餘量的變化和砂(shā)輪的實(shí)際使用狀況。

(4)利用(yòng)機械(xiè)手進行自動進出片,實現左右砂(shā)輪同時進給磨削加工,顯著提高了磨削(xuē)效率,減輕了工人勞(láo)動強度。

4、磨床磨削過程[5-6]

離合器片雙(shuāng)端麵磨床的磨削方式包括(kuò)手動工作和自動工作。手動工作(zuò)是為調整機床而設計的,自動工作是專為工件磨削而設計的。其磨削的主要特點是:機械手上下(xià)料對工件進(jìn)行逐個磨削,工(gōng)件磨削(xuē)過程中,各階段的磨削速度及磨削量都是由磨床電控係統自動完成的。磨削加工的主要(yào)過程如下。

(1)取片(piàn)。由取片機械手的氣缸(gāng)將負氣壓吸盤推出,吸上離合器片後(hòu),氣(qì)缸後退反向運動,將要加工的離合器片吸附到指定的位置。

(2)送片。由龍門式的機械手臂將氣動手(shǒu)指送到指定位置,氣動手指在氣缸的作用下,平行夾緊離合器片。由機械手臂將其送至指定位置進行磨削。

(3)磨(mó)削。待送片動作完成後,伺服機構將磨(mó)頭和用於使離合器片(piàn)產生旋(xuán)轉的機構進行合(hé)並,從而使離合器片(piàn)旋(xuán)轉.使磨頭能對離合器片進行均勻的磨削。

(4)出片。待磨削(xuē)加工完後,由另一氣動手指將其取出(chū),並將其放置到指定位置,從而(ér)完成一次加(jiā)工。

5、結束語

離合器片雙端麵(miàn)磨床的主(zhǔ)要(yào)特點如下(xià)。

(1)在片的(de)兩麵被連續磨削的同時,還以圍繞掛鉤(gōu)芯軸旋轉的進給方式通過左、右磨輪進行磨(mó)削,大大提(tí)高(gāo)磨削進給力的均(jun1)勻性。使離合器片能夠達到均勻磨削,提高了磨削(xuē)精度和加工效率,適合於大批量生產。

(2)采用數控裝置的離合器片(piàn)雙端(duān)麵磨床,能(néng)連續磨削工件,在機床上配置自動測量、自動補償、自動上下料等機構,提高了自動化程度,節省了勞(láo)動(dòng)力,提高了磨削加工效率,降低了加工成本。

(3)磨削工件時,采用掛鉤芯軸(zhóu),不采用電磁吸盤(pán)夾持,這樣可以避免工件有殘磁,是適合加工薄型工件的(de)雙端麵磨床。

參考文(wén)獻

[1] 豪彥.21世(shì)紀世界汽車工業發展趨勢(十八)——汽車離合器新技術[J].汽車與配件,2001(27):22—24.

[2]姚峻,賈平,呂一林(lín),等.近年來雙(shuāng)端(duān)麵磨床的發展綜述[J].精密製造與自動化,2012(1):8—13.

[3] 王洪(hóng),許世雄,申彬彬,等.雙端麵磨床的研究[J].內(nèi)燃機與配件,201 l(3):19—23.

[4]沈克仁.雙端麵磨(mó)床及其應(yīng)用[J].精密製造與自動化,1981(2):68—70,13.

[5]曾榮超.通用上下料氣動機械手結構設計[J].中國機械,2013(17):19-20.

[6]胡(hú)正義.桁架片搬運機械手優化設計及計算機仿真[D].武漢:武漢理工大學,2007.

投稿箱:

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床產量數(shù)據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本(běn)型乘用(yòng)車(轎車)產量數據

- 2024年11月 新(xīn)能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據