磨(mó)削加工技術(shù)是先進製造技術中(zhōng)的重要領域(yù)。高速及超高速磨削技術(shù)能極大地提高生產(chǎn)率和產品質(zhì)量,降低成本,實現(xiàn)難加工材(cái)料和複雜型麵的精加工。砂輪高速旋轉所產生的不平衡離心力與轉速的平(píng)方成正比。所以,在高速磨削過程中(zhōng),即使(shǐ)極小的不平(píng)衡質量也會產生非常大的不平衡離心力,造(zào)成機床振動,軸承磨損(sǔn),被磨削工件(jiàn)產生表麵波紋和增大(dà)表麵粗糙度(dù)值(zhí),嚴重影響磨床的加工(gōng)精(jīng)度和使用壽(shòu)命[1]。

因此,在高速磨削的技術體係中,高速砂輪的在線自動平衡技術是必不可少的。美國、德國和(hé)日本等工業發達國家在高速磨床上均已(yǐ)普遍采用了自動平(píng)衡係統。在我國,高精度的(de)自動平衡產品完全(quán)依賴國外進

——————————————————

基金(jīn)項目: 國家重(chóng)點基礎研究(jiū)發展計(jì)劃( “973”計劃(huá)) 項目( 2012CB026000) ; 國家自然科學(xué)基金重點項目( 51135001)收稿日期: 2013 - 10 - 21 修改稿收到(dào)日(rì)期: 2014 - 02 - 11第一(yī)作者潘鑫男,博士生,1987 年生(shēng)通信作者高金吉男,教授,中國工程院院士,1942 年生

口,且價格昂貴,所以造(zào)成該類產品的使(shǐ)用受限,僅在高檔機床上(shàng)可見。已有的自動(dòng)平衡產品主(zhǔ)要包括機電式(shì)[2]、電磁滑環式[3 - 4]和注液式[5]三種。在前兩種平衡裝置中(zhōng),不可避免的要在旋轉部分引入(rù)偏心質量塊、機械傳動鏈或其它(tā)可動部件。在較(jiào)高的工作轉速下,偏心質量(liàng)塊會使支撐軸承承受極大的(de)旋轉載荷,造(zào)成支(zhī)撐軸承變形(xíng)、卡滯甚至損壞; 機械傳(chuán)動鏈也(yě)會受離心力幹擾甚至鎖(suǒ)死,不能正常工作。而注(zhù)液式平衡裝置因旋(xuán)轉部分無可動部件,不受高速離心力的幹擾,更適用於高速(sù)的場合。但注液式平(píng)衡裝置因注液這一過程,需要多個液(yè)壓部件和液體回收、過濾裝置,價格昂(áng)貴,且平衡能力隨平衡過程逐漸減小,平衡狀態不能停機保持。所以,近(jìn)年來,國內外的很多學者致力於改進該類平衡裝置,但在克服已有缺陷的同時,均(jun1)會帶來新的問題: 如Kerlin 等的液氣式平衡裝(zhuāng)置因驅動液體轉移的方式為加熱汽化,使該裝置的響應速度(dù)慢,且(qiě)製造難度大(dà); Steere Jr. 等的氣壓液體式平衡裝置因在連通管上安裝了四個止逆閥,使該裝置不再適用於高(gāo)速場合; 釋液式平衡裝置雖可以做到平衡液的可控排出,但注液、釋液兩種運行(háng)方式轉換條件的判斷(duàn)困難,而且平衡頭旋轉(zhuǎn)部分具有可動部件———電磁閥(fá); 連續注排式

平衡裝置雖然具備了既能(néng)注液(yè)又能排液的功能,但無休止(zhǐ)的注液(yè)、排液,對執行機構的可靠性有很高要求[6 - 10]。在本文中,介紹一(yī)種(zhǒng)新型的氣壓液體式在線自動平衡係統[11 - 12],該係統的旋轉部分無可(kě)動部件,在整(zhěng)個平(píng)衡過程中,不需要外界注入或向外界排出平衡液,平衡液僅在密(mì)閉的儲液(yè)腔間進行定向轉移。為該類係統提供了一種靶(bǎ)向控製策(cè)略,並通過實驗,驗證了該類係統的可(kě)靠性。

1、工作原理與係(xì)統設計(jì)

氣壓液體式自(zì)動平衡裝置的(de)工作原理為: 在對稱分布的四個儲液室中預先充入平衡液,位置相對的兩個儲液室的液相通過連通管相連,以壓縮空氣為動力源驅動(dòng)平衡液經連通管(guǎn)在兩個儲液室(shì)之間作可控性流動。通過改變平衡盤內的液體分布,達到在線平(píng)衡(héng)受控設備的目的。

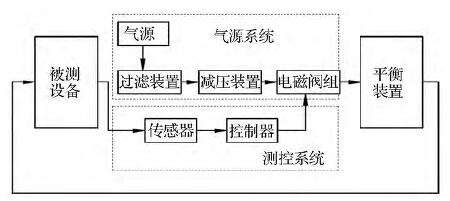

該係統主(zhǔ)要包括平衡裝置、氣源係統和(hé)測(cè)控係統三部分,其工作原理圖(tú)和係統框圖(tú)分別如圖1 和圖2所示。

1. 砂輪2. 接杆法蘭3. 電主軸轉子4. 加速度傳感器

5. 位移傳感器6. 轉速傳感(gǎn)器7. 控製器8. 氣源( 空壓機)

9. 空氣過濾器10. 空氣減壓閥11. 電磁閥組12. 氣(qì)源分配

器13. 平衡盤

圖1 自動平衡(héng)係統工作原理圖

圖2 自動平衡係統框圖

平衡裝置由平衡盤和氣源(yuán)分配器組成。其中,平衡盤通過接杆法蘭與電主軸轉子連接在一起,隨電主軸同步旋轉(zhuǎn),內含四個對稱分布的(de)扇(shàn)形儲液腔用於儲存平衡液,其儲液(yè)腔蓋板內加工有兩條弧形的連通(tōng)管路(lù),用於(yú)作為兩對儲液(yè)腔間液(yè)體轉移時的液體流道。氣源分配器用於實現壓縮(suō)空氣從靜止管(guǎn)路到旋轉儲液腔的動(dòng)靜(jìng)傳遞,由(yóu)定子(zǐ)、中間套(tào)和(hé)前後軸承組成: 定子靜止不動,內(nèi)部加工有(yǒu)四條軸向(xiàng)通道(dào),分別連接四條進氣管路,其外徑(jìng)刻有四條軸向均布的環槽,四條環槽分別與四(sì)條(tiáo)軸向通道相連; 中間套隨儲液腔同步(bù)旋轉,其內徑與定子外徑間有一定間隙(xì),且加工有四個與儲液腔內壁相(xiàng)通的進氣孔,分別對應定子上的四個環槽,用於將四路氣體引入相應儲液腔; 前後兩(liǎng)軸承則可(kě)以保證中間套和定子在較小間隙下長周期、穩定地運行。

氣(qì)源係統由氣源、過(guò)濾器、減壓閥和電磁閥組構成,主要用於將常壓(yā)空氣進行加(jiā)壓、過濾,並通(tōng)過減壓閥調整至適當壓力,最終經過電磁閥組有方向的輸入執行器(qì)。該平衡係統在平衡(héng)過程中所需(xū)壓縮(suō)氣量很小,驅動壓力一般低於0. 8 MPa,且在平衡過程完成後,即(jí)通過電磁閥切斷(duàn)氣(qì)路,無需持續的注氣,所以利用小型(xíng)的(de)空壓機或普通的(de)壓縮空氣鋼(gāng)瓶即可滿足本係統對氣源的要求。

測控係統由傳感器和控(kòng)製器組(zǔ)成,傳感器又分振動傳(chuán)感器和轉速傳感器(qì),振動檢測可以使用加速度傳感器也(yě)可以(yǐ)使用位移傳感器。傳感器用於檢測軸承座或平衡盤的振動信號以及設(shè)備轉速信(xìn)號; 控製器對振動(dòng)信號進(jìn)行采集、提取,獲得振動數據,並據此輸出(chū)控製信號,控製電磁閥組的通斷。

2、控(kòng)製策略

本文采用靶向(xiàng)控製方法(fǎ)對平衡裝置進行在線控製,其特征在(zài)於: ① 在平衡裝置執行操作前,係(xì)統已經(jīng)準確定(dìng)位不(bú)平衡量的大小和相位; ② 平衡過程(chéng)中,係統有確定目標的進(jìn)行注氣操(cāo)作; ③ 快速計算注氣時間,以使係統振動(dòng)幅值單調下降,平衡過程無錯調現象。

2. 1 基本原理

靶向控製方法主要(yào)由5 部分組成:

( 1) 數采,用於接收被測設備的實時振動信號,提取其中的一倍頻分量;

( 2) 定位,利用一(yī)倍頻信號計算被測設(shè)備的不平衡量的大小和相位;

( 3) 轉換(huàn),將不平衡量轉換為平衡裝置中氣體驅動液體轉(zhuǎn)移的時(shí)間控製量;

( 4) 分配,根據不平衡量的大小和相位,將時間控製量

( 5) 編譯,將控製時長形成(chéng)相應的控製指令輸出,驅動執行器控製各儲液腔對應(yīng)電磁閥的開閉。

其中,數(shù)采部分通常采用跟蹤濾波或FFT 等方法提(tí)取振動信號中的一倍頻分量; 對於(yú)不平衡量的定位,通常采用影響係數法來(lái)確定不平衡量的大小和所在相(xiàng)位; 在計算時間控製量的(de)過程中(zhōng),可采用比例係數法或自適應控製算法確定注氣(qì)時間,這裏簡述比例(lì)係數法的基本原理。

假設通過影響(xiǎng)係數法計算得係統的初始不平衡量為U → = U∠θ。

由平衡能力U 和轉移(yí)質量(liàng)m 間的關係知

U = km ( 1)

式中,k 表(biǎo)示轉移單位(wèi)質(zhì)量的平衡液所形成的平衡能力。因此,當初始不平衡向量為U → 時,可認為初始不平衡質量向量為(wéi)M → ,計算公式如下:

![]()

設在(zài)平衡液的(de)轉(zhuǎn)移過程中,連通管中平衡液的質量流量為q,則當轉移質量為m 時,所需注氣總時間的大小為:

![]()

氣壓液(yè)體式平衡(héng)裝(zhuāng)置,利用壓縮空(kōng)氣驅動平衡液轉移。為(wéi)了使平衡裝置在相位為(wéi)( β + 180°) 的相位產生校正質量m,係統應(yīng)在β 的相位注入壓縮空氣,所以注氣(qì)相位(wèi)的公式(shì)為:

ψ = β + 180° - 180° = θ ( 4)

注氣總時間以及注氣(qì)相位二者合成為注氣時間向量T → ,用公式表示為:

將注氣總時間按正弦或餘弦定理分解到各個(gè)儲(chǔ)液(yè)腔,即可得到各(gè)腔對(duì)應電磁(cí)閥的開閉時間。

在注氣(qì)時間的分解過程中,當注氣相位處(chù)於0°、90°、180°和270°四個(gè)位置時,隻需向單(dān)腔注氣; 當注氣相(xiàng)位處於45°、135°、225°和315°四個位置時,需同時向兩(liǎng)腔注氣,且兩腔注氣時間相同。對於這兩種情況,直接執行即可,不需要區分(fèn)先後。但除這八(bā)個位置之外,其餘位置均需兩個腔注氣,且注氣(qì)的時間長(zhǎng)短不同。這時,需要(yào)根據控製效果,考(kǎo)慮注氣的先後順序(xù),即優化控製路(lù)徑(jìng)。

2. 2 控製路徑

現以注氣相位在0° ~ 45°範圍內為例,進行控製效果分析(xī)。

設初始不平衡向量為M → ,將該不平衡質量向實軸和(hé)虛軸分解,得

M →= m∠β = mcosβ + i·( msinβ) ( 6)

此時,控製係統需要分別向A、B 兩儲液腔注氣。若兩平衡管的質量流量相同,且均為q,則(zé)A 腔和B 腔對應的注氣時間分別(bié)為

![]()

式中: ta > tb > 0,即A 腔對應電磁閥的注氣時間長於B腔對應電磁閥

在(zài)這種情況(kuàng)下,控製係統(tǒng)的注氣順序(xù)存在(zài)5 種方案:

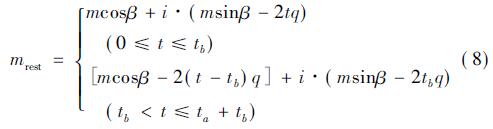

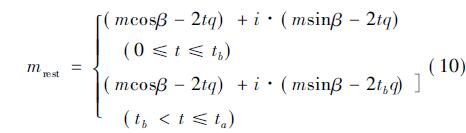

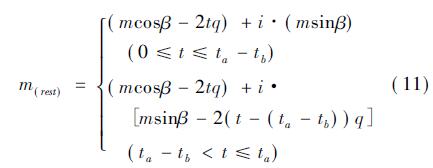

( 1) 先開B 腔電磁閥,待B 腔注氣結束(shù)後,打(dǎ)開A 腔電磁閥,直至注氣結束。控製器輸出的控製指令包括兩部分,以時間t 為變量,剩餘不平衡量可用公式表示為(wéi)

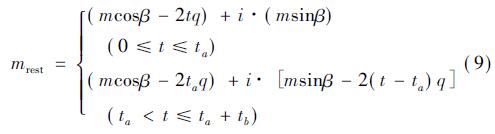

( 2) 先開A 腔電磁閥,待A 腔注氣結束後,打開B腔電磁(cí)閥,直至注氣結束。平衡過程中,剩(shèng)餘不平衡量可用公式表(biǎo)示為(wéi)

( 3) 同時(shí)打開(kāi)A、B 兩儲液(yè)腔電磁閥,待(dài)B 腔注氣結束後,關閉B 腔對應(yīng)電磁閥,A 腔電磁閥繼續打開,直至注氣結束(shù)。平(píng)衡過程中,剩餘不平衡量可用公式表示為

( 4) 首先打開A 腔電磁閥,在A 腔注氣一段時間後,開啟B 腔電磁閥,最終兩電磁閥同時停止工作。平(píng)衡過程中(zhōng),剩餘不(bú)平衡量可用公式表示為

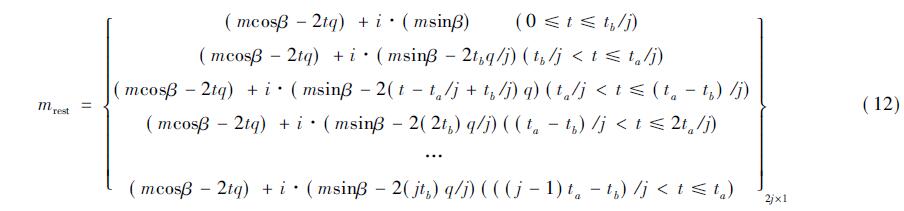

( 5) 將B 腔電磁閥的通電時間均分為j 份,在(zài)打開A 腔電磁(cí)閥注氣的過程中,B 腔電磁閥間(jiān)斷性(xìng)打開,最終使兩電磁閥幾乎同(tóng)時停止(zhǐ)工作。在該平衡過(guò)程中(zhōng),剩餘不(bú)平衡量的計算需分次(cì)2j 個區間進行分段(duàn)考慮,具(jù)體可(kě)用公式表示為

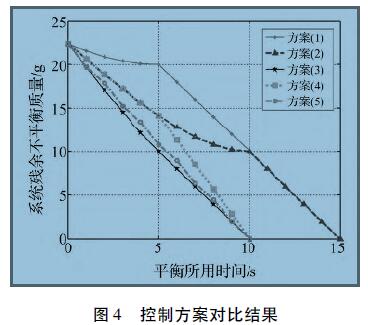

假設: mcosβ = 20( g) ,msinβ = 10( g) ,q = 1( g /s) ,則m 槡= 10 5( g) ,ta = 10( s) ,tb = 5( s) . 利用上述(shù)公式,計算5 種方案的控製(zhì)過程中,剩餘不平衡量的變化曲線,結果如圖4 所示。

由該圖曲線知,方案( 3) 對應(yīng)的控製速度最快,控製效果最好,所以在控製程序中,以(yǐ)方案( 3) 作為最終的控製(zhì)方案(àn),即當需要同時向兩(liǎng)個儲液腔注(zhù)氣時,控製指令的編譯包括3 步: ① 同時打開兩目標儲液腔對應電磁閥,向儲液腔進行注氣,直至注氣時間短的儲液腔注氣結束; ② 關閉注氣時間短的(de)儲液腔對應的電磁閥,注氣(qì)時間長的儲液腔對應電磁閥繼續開放(fàng),直至注氣結(jié)束; ③ 注氣(qì)結束,關閉電磁閥組。

3、實(shí)驗研究

為了(le)驗證氣壓液體式自動平衡(héng)裝置的(de)平衡效果,在臥式磨削試驗台上進行了相關(guān)實驗(yàn)。

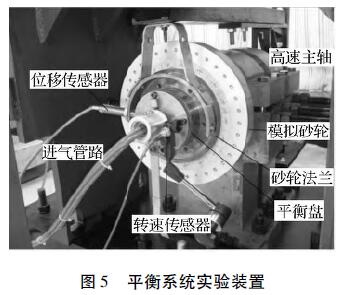

3. 1 實(shí)驗裝置

試驗台所用電主軸為磨削專用電主軸,功率(lǜ)9 kW。所用模擬砂輪(lún)的規格參數與標準CBN 砂輪的規格參數相同,外徑250 mm,內徑127 mm,厚20 mm。模擬砂輪由左右兩砂輪法蘭夾緊,固定在電主軸上。平衡(héng)盤和砂輪左法蘭加工成一體(tǐ),位於砂輪盤的內部,便於更好的平衡(héng)係統由砂輪不(bú)平衡帶(dài)來的振動。平衡盤外徑100 mm,內(nèi)含儲液腔深60 mm,所(suǒ)用平衡液為矽油,設計平衡能力為1 356 g. mm。在平衡盤的端部加工一凸台,利用接近開關測量試(shì)驗台轉速和振(zhèn)動相位。平衡(héng)盤的長度大於砂輪和砂輪法蘭的(de)安裝尺寸,高出的部分用於作為位移傳感器的測(cè)量麵,因為該測(cè)量麵非(fēi)常接近砂輪,且(qiě)隨砂輪同步旋轉,所以可以直接(jiē)的反(fǎn)應砂輪(lún)的實際振動。該實驗裝置如圖5 所示。

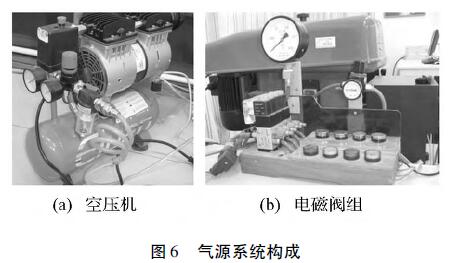

本實驗裝置選用一台無油空氣壓縮機作為壓縮空氣氣源。該(gāi)空(kōng)壓機的最高工作壓力為0. 8 MPa,氣體流量為89 L /min,並配有一(yī)容積為6 L 的儲氣罐,用於儲(chǔ)存壓縮空氣。在空壓機出口處加裝過濾減壓器,將壓縮空氣壓(yā)力減壓至0. 3MPa。4 台兩位三通(tōng)電磁閥構成電磁閥(fá)組,分別對應平衡盤內(nèi)的4 個(gè)儲液腔,由一台減壓閥統一調整(zhěng)電磁閥組進口處(chù)的氣體壓力。該氣源係統如圖6 所示。

位移傳感器和接(jiē)近開關的電壓信號(hào)通過信號調理(lǐ)卡和數據采集卡,輸入工控機。在工控機中,利(lì)用Labview軟件,編製數據處理(lǐ)和控製程序(xù)。在該程序中,利用(yòng)輸入的位移信號和轉速信號(hào),計算被測係統當(dāng)前振動的一倍頻振動幅(fú)值和相位,並判斷被測係統的振動幅值是否超出預設值。當判斷結果為真時,確定係統初始不(bú)平衡量的位置和大小,並(bìng)計算各電(diàn)磁閥的(de)通電時間,輸出控製指令。控製指(zhǐ)令(lìng)通過(guò)數(shù)字I /O 卡(kǎ)輸(shū)出脈(mò)衝(chōng)信(xìn)號,進而控製各電磁閥的通電時間。當某電磁閥通電(diàn)後,該電磁閥打(dǎ)開,壓縮空氣通過(guò)進氣管路進入(rù)平衡裝置,對相應儲液腔實現注氣操作。實驗證(zhèng)明每次主動平(píng)衡過程多次注氣操作的累計時間不應大於30s,因此在平衡程序中設定30 s 為一次平衡操作的極限時間,如(rú)果30 s 內不能將振動幅值降低至(zhì)設定值以下,則停(tíng)止本次平衡操作,並提示使用者,驅動壓力過低或不(bú)平衡量已超(chāo)出了該裝置的平衡能力。

3. 2 實驗(yàn)效果

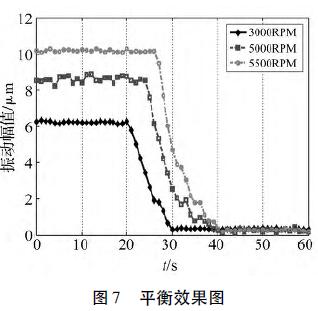

因該實驗裝置的臨界轉速(sù)為7 000 r /min,所(suǒ)以本文僅在臨界轉(zhuǎn)速(sù)以下進行(háng)自(zì)動平衡實驗,所選轉速分別為3 000 r /min,5 000 r /min 和5 500 r /min,分別對應砂(shā)輪線速度為39 m/s,62 m/s 和72 m/s,具體平衡效果如圖7 所示。

在3 000 r /min 的轉速下,係統初始振動幅值為6. 3 um,經過11 s 的自動平衡(héng)後,係統振動幅值降低至(zhì)0. 32 um,振幅下(xià)降比例達94. 9%;

在5 000 r /min 的轉速下(xià),係統初始振動幅值為8. 5 um,經過15 s 的自(zì)動(dòng)平衡後,係統(tǒng)振動幅值降低(dī)至0. 35 um( P - P) ,振幅下降比(bǐ)例達95. 9%;

在5 500 r /min 的轉速下,係統初始振動幅值為10. 2 um,經過15 s 的自動平衡後,係統振動幅值降低至0. 37 um,振幅(fú)下降比例達96. 4%。

從此實驗效果可以看出,本文所介紹的(de)平衡裝置在3 種工況下均可在(zài)15 s 內有效地降低係統振(zhèn)動幅值,且振幅下降比例均在90%以上,平(píng)衡性能可靠。

4、結論

液體式自動(dòng)平衡裝置結構簡單、旋轉(zhuǎn)部分無可動部(bù)件,比機械式平衡裝置更適於高速的場合。但已有的注液式平衡裝置由於注(zhù)液這一過程,具有不可避(bì)免的一些缺陷,限製了該(gāi)類產品的使用。本文介紹了一種(zhǒng)新型(xíng)的液體式平衡裝置,不僅擺脫了注液這一過程,且旋轉部分無需(xū)增加可(kě)動部件。為該平衡係統提供了一種靶向控製策略,且對不同注氣順序的平衡效果進行了(le)定量分析,選出了最優的控製(zhì)路徑。通(tōng)過實驗結果表明,該類平衡裝置可以在(zài)多個工作轉速下,快速、有效地降低係統的不平衡振動。

如(rú)果(guǒ)您(nín)有機床行業(yè)、企(qǐ)業相關新聞稿件發(fā)表(biǎo),或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金(jīn)屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情(qíng)況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走(zǒu)絲線切割機床的發展趨勢

- 國產數控係統和數(shù)控機床(chuáng)何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十(shí)多年,為何(hé)還是小(xiǎo)作坊?

- 機械行業最新(xīn)自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智(zhì)能時代,少談(tán)點智造,多談點製造

- 現實麵前,國人(rén)沉默。製造業的騰飛,要從(cóng)機床

- 一(yī)文搞懂數控(kòng)車床(chuáng)加(jiā)工刀具補償功能

- 車床(chuáng)鑽孔攻(gōng)螺紋加工方法及工裝設計

- 傳統鑽削與(yǔ)螺旋(xuán)銑孔加工工藝的區別