摘(zhāi)要:針對T68 型臥(wò)式鏜床傳統繼電器控製係統可靠(kào)性差等問題,提出PLC 改造方案。

關鍵(jiàn)詞:PLC;臥式鏜床;控製係統

0 引言

應用PLC 對現有的機(jī)械加工設備的電氣控製係統進行改造,可以把機(jī)械(xiè)加工設備(bèi)的功能、效(xiào)率、柔性(xìng)提高到一個新的水平, 大大改善產(chǎn)品的加工質(zhì)量,降低設備故障率,提高生產效率,經濟效率顯著。傳統的鏜床控製采用繼電接觸器(qì)控製係統, 不但接線複雜,而(ér)且(qiě)經常出現故障,可靠性較(jiào)差。為此,根據臥式鏜床的特點,采用PLC 對其控製係統進行改造(zào)。

1 、T68 臥式鏜床的電氣控製(zhì)

1.1 主電路

T68 型臥式鏜床(chuáng)電氣控(kòng)製線路(lù)有兩(liǎng)台(tái)電動機;一台是主軸電(diàn)動機M1,為雙速電動機(jī),作為主軸旋轉及常速進給的動力,有熱(rè)繼電器作為過載保護;另一(yī)台(tái)是快速進給電動機M2, 作為各進給運動的快速移動的動力,因(yīn)為(wéi)是短時工作製,所以(yǐ)不需要用熱繼電器進(jìn)行保護。

1.2 星角降壓啟動

定子繞組接成(chéng)星形時, 由於電動機每相繞組額定電壓隻為(wéi)角形接法的1/3,電流為角形接法的1/3,電磁轉矩也為角形接法的1/3,因此,對於角形接法運行的電動機(jī),在電動機啟動時,先將定(dìng)子繞(rào)組接成星形,實現降壓啟動,減少啟(qǐ)動電流,當啟動即將完成時再換成角形,各繞組承(chéng)受額定電壓工(gōng)作,電動(dòng)機進入正常運行(háng), 故這種降(jiàng)壓啟動方法稱為星角(jiǎo)降壓啟動。

1.3 反(fǎn)接製動

反接(jiē)製動(dòng)即在(zài)電動機切斷正常運轉電源的同時改(gǎi)變電動機定子繞組(zǔ)的電源相序(xù),使之有反(fǎn)轉趨勢而產生較大的製動力(lì)矩的方法。反接製動的實質是使電動機欲反轉(zhuǎn)而(ér)製動, 因此當電動機的轉速接近零時,應立即切斷(duàn)反接轉製動電源,否則電動機會反轉。實際控製中采用速度繼電(diàn)器來自動切除製動(dòng)電(diàn)源。

1.4 控製電路

控製電路包括7 個交(jiāo)流接(jiē)觸器,2 個中間繼電器(qì),以及1 個時間繼電器KT, 共(gòng)10 個電器的線圈支路,該電路的主要功能是對主軸電動機進行(háng)控(kòng)製。在啟動主軸電動機之前, 首先要選擇好主軸的(de)轉(zhuǎn)速和進給量,並且調整好主軸箱和工作台的位置。

2、 PLC 控製係統

T68 臥式鏜床PLC 控製係統(tǒng)屬於典型的單機(jī)控製係統,輸入/ 輸出信號均為開關控製量,一般的繼(jì)電器輸出型PLC 就可以滿足控製上的要求(qiú)。另外,由於X62W 銑床不屬於大型機床,輸入信號傳輸距離不大,控製電路比較(jiào)集中,不必采用單獨的控製櫃來安裝電器元件。

設計有18 個輸入和9 個輸出。所(suǒ)以選擇CPU 226型(xíng)PLC。

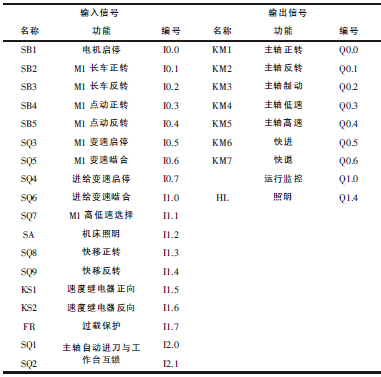

根據控製(zhì)係統要(yào)求,設計控製(zhì)係統中的I/O 分配,如表1 所示。

表1 控製係統中I/O 口的分配

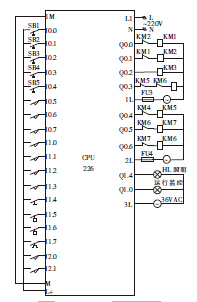

PLC 接(jiē)線圖如(rú)圖1 所示。

圖1 PLC 接線圖

根據臥(wò)式鏜床工作過程的控製要求和(hé)臥室鏜床的電器控製原理,分析輸入、輸出量之間(jiān)的關係,設計TLC 的(de)控(kòng)製程序:

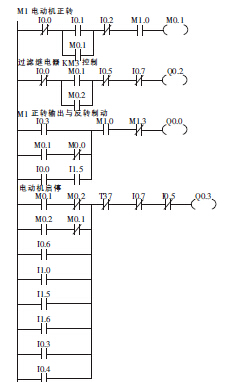

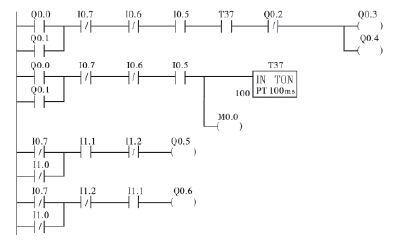

(1)主軸(zhóu)與工作台選擇,程序如(rú)圖2 所示。PLC通電, 由於主軸自動進刀與工作台(tái)進(jìn)給(I2.0、I2.1)互鎖隻能(néng)有一個動作, 因此M1.0 置1,M1.0觸點(diǎn)動作。

2 、主軸工作台選擇

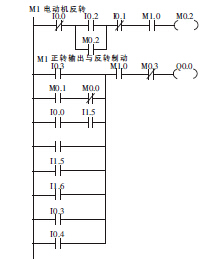

(2)M1 的正轉連續控製,程序如圖3 所示。

圖3 M1 正轉連續控製

按下正轉啟(qǐ)動按鈕SB2,I0.1 置1,則M0.1 置1 自(zì)鎖(suǒ),Q0.0、Q0.2、Q0.3、M0.1 置1,KM1、KM3、KM4 得電,M1 接成角低速全壓啟動,轉速上升,上升到120r/min,KS1(I1.6)動作,為反接製動準(zhǔn)備。

(3)正轉低速停車,反接製動,程序如圖4 所示。

圖4 M1 正轉反接製動

按停車按鈕(niǔ)SB1,I0.0 閉合,M0.1、Q0.0、Q0.3 置(zhì)1,KM1、KM4 失電,同時Q0.1、Q0.3 得電置1,KM1、KM4得電,M1 串電阻R 反接製動,轉速下降,下降(jiàng)到100r/min,KS1 複位,I1.6 斷開,Q0.3 複(fù)位置0,KM4 失電,M1 停(tíng)車結束。

(4)M1 正轉高速啟動,程序如圖(tú)5 所示。

圖5 M1 正(zhèng)轉高速啟動

主軸變速手(shǒu)柄打到高速,I1.1 置1。控製過程同(tóng)低速類(lèi)似,按(àn)下正轉啟動按鈕SB2,I0.1 置1,則M0.1 置1 自鎖(suǒ),Q0.0、Q0.2、Q0.3、M0.1 置1,KM1、KM3、KM4得電,M1 接成角低(dī)速全壓啟動, 轉速上(shàng)升, 上升到120r/min,T37 開始延時, 延時3s,Q0.4 置1,KM4 失電,KM5 得電,M1 接成YY 高速運行,轉速上升。KS1(I1.6)動(dòng)作,為反接製動準備。

(5)正轉高(gāo)速停車,同正(zhèng)轉低(dī)速停車類似,采(cǎi)用的是低速反接製動。

(6)M1 反轉控製,程序如圖6 所示。

圖6 M1 反轉控製

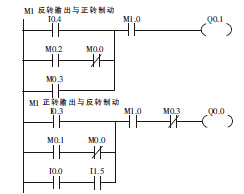

(7)M1 點動控製(zhì),程序如圖7 所示。

圖7 M1 點動控製

SB4 和SB5 分別為正反(fǎn)轉點動(dòng)控(kòng)製按(àn)鈕(niǔ)。當需要(yào)進行點(diǎn)動調整時, 可按下SB4、SB5 使(shǐ)線圈(quān)KM1、KM2通電,KM4 線圈也隨之通電(diàn),電機隨之轉(zhuǎn)動。

(8)主(zhǔ)運動變速,程序如(rú)圖8 所示。

圖8 M1 變速控製

主軸變速製動,將主軸變速手柄拉出,SQ3 複位,製動停車,調變速(sù)盤至所需速度,將操作手柄推(tuī)回原位,若發生頂齒現象,則進行變速衝動。

變速過程中發生頂齒現象,I0.6 置1,Q0.0、Q0.3置1,KM1、KM4 得(dé)電,M1 低速啟動,轉速上升,KS1 動(dòng)作,M1 進行(háng)反接製動,轉速下降。M1 一直反複啟(qǐ)動製

動直至齒輪齧合為止,變(biàn)速衝動結束。

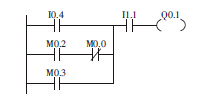

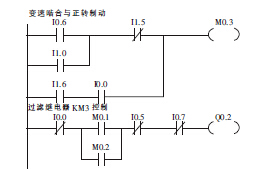

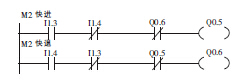

(9)M2 快移, 程序如圖9 所示。M2 電機(jī)通過SQ8、SQ9 控製M2 的正反(fǎn)轉。

圖9 M2 快移

3、 結語

采(cǎi)用S7-200PLC 對T68 臥式鏜床傳統的電氣控製係統進行(háng)改造,提高了機床的可靠性和抗幹擾能力(lì),使機床具有良好的柔(róu)性,使用(yòng)方便,功能完善,還(hái)具有與監控(kòng)計算機(jī)聯網的功能。

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月(yuè) 新能源汽車(chē)產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地(dì)區金屬切削(xuē)機床產(chǎn)量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年(nián)9月 新能(néng)源汽車銷量(liàng)情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過程(chéng)圖示

- 判(pàn)斷(duàn)一台加工中心精度的幾種辦法

- 中(zhōng)走絲線切(qiē)割機床的發展趨勢

- 國產數控(kòng)係(xì)統和數控機床何去何(hé)從?

- 中國(guó)的技術工人都去哪裏了?

- 機械(xiè)老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製(zhì)造(zào)業(yè)大(dà)逃亡

- 智能時(shí)代,少談點智(zhì)造,多談點製造

- 現實麵前,國人沉(chén)默。製造業(yè)的騰(téng)飛,要從機床

- 一文搞懂數控(kòng)車床加工刀具補償功能

- 車床鑽孔(kǒng)攻螺紋(wén)加工方(fāng)法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別