動靜壓技術在鏜床專機主軸上的應用

2015-12-4 來源: 濟柴聊(liáo)城機械(xiè)公司 山東鑫亞(yà)股份公司 作者: 劉廣強 丁延亮 趙國順 姬景梅

摘要:動靜壓技術在19世紀(jì)被發現,但直至20世紀50年代才在發達國家興盛起來,而我國從70年代開始研究,由於滾動軸承的迅速發展,靜壓技術在我(wǒ)國應用急(jí)劇減少。不過為提高主軸(zhóu)的回轉精度,降(jiàng)低工件加工的表麵粗糙(cāo)度值,杜絕幹式摩擦的發生,動靜壓技術有著不可比擬的(de)優越性,值得我們從新審視。

1. 機床動(dòng)靜壓技術改進的必要性

幾年前,我公司為某柴油機廠製(zhì)作(zuò)了一台6180機體加(jiā)工鏜床專機,鏜削主軸孔、凸輪軸及(jí)搖臂軸孔(kǒng),其中主軸(zhóu)孔的(de)精度對同軸及圓度(dù)等要求較高(gāo)。設備製作(zuò)初期,柴油公司的計(jì)劃加工批量較(jiào)小,設備的操作人員(yuán)對(duì)設備保養尚能維持機床的精度。由於市場的需要,2012年對(duì)產品的批量(liàng)加大,每月生產定額由5台左右提升(shēng)到20台(tái)以上,由於設備保(bǎo)養不

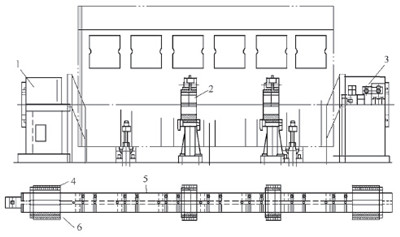

善及設備本身結構的(de)限製,經(jīng)常出現研套現象。鏜模架回轉套及底套(tào)抱死現象經常發生,而每次都會對機床主軸孔的(de)鏜(táng)削精度(dù)帶來或多或少的(de)影響,隻(zhī)能利用拋光膏及研磨膏對研傷部位進(jìn)行反複(fù)修磨,效率較低,嚴重製約了(le)生產的進度。經技術(shù)人員分析認為,原鏜專機(jī)結構原理較陳舊,鏜專機主軸鏜模架的回轉套及底套如圖(tú)1所示。

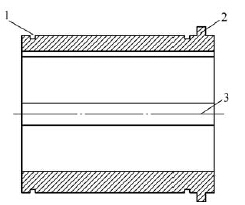

圖1 主軸鏜模架的回轉套及底套簡圖

1.前鏜模架(jià) 2.中間鏜模(mó)架 3.後鏜模架 4.回轉套 5.主軸 6.底套

鏜杆主軸直徑120mm,回轉套內孔直(zhí)徑180mm,外徑直徑210mm,采用四鏜模架支撐主軸(zhóu)鏜(táng)杆,兩(liǎng)端鏜模長度180mm,中間兩個鏜模限於機體兩瓦當距離限製,鏜模長度取80mm,回轉套與底套之(zhī)間利用油杯進行潤滑, 依靠(kào)潤(rùn)滑油的(de)重力流通, 效果不理想,屬(shǔ)於半幹式液體摩擦(cā),回轉(zhuǎn)套與底套之間間隙限於主軸(zhóu)孔鏜削精度(dù)的要求單邊僅為0.01~0.02mm,過於小(xiǎo)的間隙,很難保證潤(rùn)滑劑將底套及(jí)回轉套完全隔開,幹式摩擦現(xiàn)象時(shí)有發生,摩擦(cā)係(xì)數較大(dà),為0.1~0.3,主軸鏜杆的重力(lì)及切削力(lì)的影響,又加大鏜孔過程中圓周各個方向(xiàng)的(de)不平衡性。

分析認為,如(rú)果將回(huí)轉套及底套之間引入滾動(dòng)軸承體,滾動體的磨損也是不可修複性的,精度同樣不(bú)穩定,而采用動(dòng)靜壓技(jì)術對鏜模架回轉套及底套結構改進,形成全液體摩擦,摩擦係(xì)數隻(zhī)有0.001~0.008,回轉套及底套之間形成穩定的壓力(lì)油(yóu)膜,進而能徹底將二者隔開,杜絕幹式磨損的發生(shēng),運動精度很高,回(huí)轉誤差一般在(zài)0.2μm以下,因而不但(dàn)可以提高刀具的使用壽命,而且可以(yǐ)達到很高的(de)加工精度和低的表麵粗糙度值。

2. 設備采用動(dòng)靜壓技(jì)術改進(jìn)的簡要過程

(1)形成(chéng)液體的動靜壓軸承需要具備(bèi)的條件:①軸承(chéng)體回轉套及軸承底套之間需要有一定的初始間隙。②潤滑油具有一定的粘度。③軸承麵與軸承表麵(miàn)間有一(yī)定相對速度。④工作時有(yǒu)偏(piān)心距(主軸鏜杆重力因素的存在(zài),底部間隙小(xiǎo)於頂部(bù))。⑥有一套供油裝置, 具有穩定的壓力。

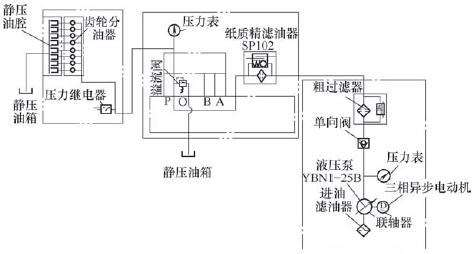

根據以上基本條件(jiàn),我們(men)製作了簡易的供油裝置,原理(lǐ)如圖2所示。

圖(tú)2 靜壓原理(lǐ)圖

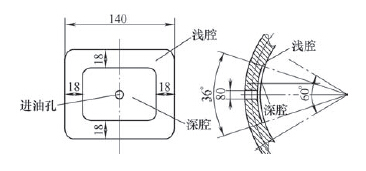

(2)現以兩端(duān)鏜模回轉套為(wéi)例說明(míng)動靜壓技術的(de)應用:①載荷。機床為半(bàn)精加工(gōng)、精加(jiā)工,單(dān)邊加工量在1mm以內,軸承承載力與速度無關。②主(zhǔ)軸轉速為20~400r/min。③軸承直徑D=180mm,按L/D=0.8~1.5選擇,取軸(zhóu)承長度為180mm。④軸承初始間隙2h0=(0.000 4~ 0 . 0 0 0 7 )D, 取h 0= 0 . 0 4 ~0.06mm。⑤由於機床為低速、均勻(yún)載荷故選取粘(zhān)度較大的潤滑油,本機床采用32#機(jī)械油。⑥軸承的軸向封油邊(biān)C及(jí)周向封油邊b,C=b約(yuē)取D/10=18mm。⑦油腔的軸向寬度l=B-2C=140mm,為增(zēng)加油腔的(de)動壓效應,將油腔開

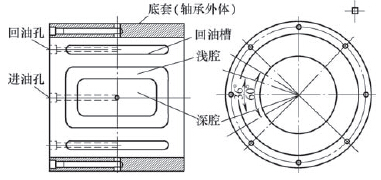

為深腔及淺腔兩部分,淺腔深度取(qǔ)5~10h0,深腔深(shēn)度取≥20h0,深腔夾角36°,淺腔均布在深腔周圍,夾角60°,具體如圖3所示。⑧回油腔的選擇在D=160~200mm時,回油槽寬度為6mm,回(huí)油(yóu)槽深度取1.2mm,回油(yóu)槽的尺寸要選擇適當,也就是說(shuō)要保證潤滑油從外流出後(hòu)回油暢通,另一方向又要使回油槽內充滿潤滑油且具有微小的壓力,以防止(zhǐ)主軸轉動時將空氣從回油槽帶人軸承靜壓腔內,建立不起正常工作(zuò)的壓力。為保證回油順暢,加工時將回油槽寬改(gǎi)為10mm。圖4中的動(dòng)靜油腔可以在數控機床(chuáng)上加工,鏜銑插補即(jí)可,在油(yóu)腔四周加工出回油(yóu)槽,在回轉套與底套之間形成(chéng)穩定的壓力油膜,由於采取4個均布方向的動(dòng)靜壓油(yóu)腔,能有效地避(bì)免運轉過程中的油膜振動。動靜壓油腔如圖4所示。

圖 3

圖4 靜動(dòng)壓油腔簡圖

圖(tú) 5

1.O形圈槽 2.回轉套(軸承體)3.定位鍵槽

3. 動靜技術調試過程中(zhōng)需要注意的因素

在加工油腔的過程中,需注意回轉套內(nèi)孔尺寸已經(jīng)精加工完,工件的裝夾必須避(bì)免變形而均勻加持。對鏜模架(jià)底套及回轉(zhuǎn)套的所有棱角進行手工圓整,避免尖角(jiǎo)、毛刺,最(zuì)終裝配前用丙酮進(jìn)行清(qīng)洗、脫脂棉進行擦拭(shì),確保安裝時軸承體清潔;安裝完成後,先啟(qǐ)動供(gòng)油係統,讓潤滑油進行清洗整個潤滑回路,在係統(tǒng)運轉3~4h後,將油箱內所有油(yóu)更(gèng)換,加入新潤滑油,這樣係統進入工作階段,起動供油裝置,可以對主軸進行運轉:先點動,確保運轉順(shùn)利後,先(xiān)低速旋轉1~2h後,再依次更換高速;同時,調(diào)整係統壓力,尋找主軸平衡的合適壓力(lì),如果出現振(zhèn)蕩,說明回(huí)油(yóu)口混入了空(kōng)氣,需適當提高壓力及潤滑油的粘度,整個過程需檢測油溫的變化,確(què)保溫度不能變化過大,否(fǒu)則需增加回油冷卻裝置。

設備調試完成後(hòu),對首件加工的(de)主軸孔在德(dé)國三維坐標(biāo)檢測後,同軸度均為0.035mm以內,可能(néng)是回轉套及底套之間(jiān)間隙存在高點,又磨合(hé)了一段時間,接下來的幾件同軸度均在0.02mm以內,達到設計目的,至今運(yùn)行穩定。

整(zhěng)套裝備在運行半年後,需對液(yè)壓原理圖所標出的精過濾器和粗過濾器(qì)的濾芯進行清洗,必要時更換新濾芯,確保潤滑油(yóu)清潔,設(shè)備運行中應注意(yì)保持主軸的清潔度(dù),避免切屑等雜物進入回(huí)轉套(tào)。

投稿箱:

如果您有機床行業(yè)、企業相關新聞稿件(jiàn)發表(biǎo),或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新聞稿件(jiàn)發表(biǎo),或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產(chǎn)量數(shù)據

- 2024年11月 新能源汽車銷量(liàng)情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源(yuán)汽車產(chǎn)量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據(jù)

博文選萃(cuì)

| 更多