落地鏜銑床機械大修及數控改造

2015-12-4 來源: 中(zhōng)國有色(沈陽(yáng))冶金(jīn)機械有(yǒu)限公司 作(zuò)者:張忠旭

摘 要:數控機床是現代裝備製造業(yè)中的重要組成設備,隨(suí)著機電一體化進程不斷深入,數控機床越(yuè)來越成為機械工業技術改造的首選設備。為了提高公司機床設(shè)備裝備水(shuǐ)平(píng),適應市場需求,提高產品質量、精度,提高生產效率(lǜ),降低工人勞動強度,減少工裝,縮短生產周期,公司對SKODA W250HC落地鏜銑床進行了(le)機械大修及數控化改(gǎi)造。本文介紹(shào)了機床機械及電氣方(fāng)麵的現狀,大修及改造方案。

1 、機床現狀及問題

1.1 機(jī)床現狀

SKODA生產的W250HC落地數控銑鏜床,其X軸機械傳動結構為齒條齒輪,Y、Z、W 軸為滾珠絲杠(gàng)副。X、Y軸的驅動(dòng)電機分別為11.9kW 的(de)直流電機,Z、W 軸共(gòng)用一台電機並通過程序切換。該設(shè)備於1992年安裝投入使用(yòng)至今,機床傳動精度、幾何精度有(yǒu)所下降,需進行大修及(jí)數控化改造。

1.2 機床規(guī)格參數

主軸直徑(jìng)250mm,主軸錐孔ISO60,滑枕尺寸520mm×520mm,X軸行(háng)程12 000mm,Y軸行程4000mm,Z軸行(háng)程2 000mm,W軸行程1 600mm。

1.3 機床坐標軸

X軸為立柱水平移動,Y軸(zhóu)為主軸(zhóu)箱上下移動(dòng),Z軸為鏜杆(gǎn)移動(dòng),W 軸為滑(huá)枕水平運動,B軸(zhóu)為工作(zuò)台旋轉運動,V軸為工作台水(shuǐ)平移(yí)動,S軸為鏜杆主軸旋轉。

1.4 主要問題

控製係(xì)統老化(huà),維修(xiū)困難,機械部件磨損,精度下降。

2 、大修基本要(yào)求及改造方案

2.1 大修基本要求

機械部分作常規大修,恢複設備的主要基礎精度。電氣部分采用(yòng)SIEMENS 840D對機床進行數控化改(gǎi)造(zào)。

2.2 機械改造方案

2.2.1 主軸部分

(1)保留機床主傳動的原直流主軸電機驅動,並經機械變速,及電機(jī)的無(wú)級調速,以滿(mǎn)足各種不同(tóng)工序的加工要求。

(2)主軸可保留原掛輪機構極其功能,或取消該機構安裝編碼器以實現數控的定向功能及螺紋加工。

2.2.2 X軸部分

X軸移動采用雙齒輪(lún)-齒條傳動裝(zhuāng)置,其(qí)反向間隙通過(guò)雙齒輪的調整(zhěng)來消除。采用該結構後,有利於提高其位置精度,並改善其抖動爬(pá)行狀態(tài)。改(gǎi)造時重(chóng)新設計製造X軸的減速箱。

2.2.3 Y軸(zhóu)主軸箱部分

根據機床的原有結構及(jí)數控要求重新設計製造新的傳動箱(xiāng)。

2.2.4 Z、W 軸部分

根(gēn)據數控(kòng)要求重(chóng)新設計製造其傳動箱。Z、W軸通過原主軸(zhóu)箱內的離合(hé)器進行切換。並實現Z、W 軸的分別編程功能。

2.2.5 工作台(tái)改(gǎi)造方案

(1)V軸部分

取消V軸原傳動齒條,在床身合適部位安裝滾珠絲杠。因安裝滾珠絲杠的高度尺寸較小,故隻能選擇(zé)Φ63mm的滾珠絲杠(gàng)。由於絲杠(gàng)直(zhí)徑(jìng)較小,其傳動(dòng)鏈的剛性不足,因此建議V 軸作為定位軸(zhóu)使用。為了配合傳動鏈的改(gǎi)造,轉台下滑座將粘貼導軌軟帶,並與修理好的床身導軌配刮合研。根(gēn)據數控驅動(dòng)的技術要求,重新設計製造V 軸減速箱,並

將新的減速箱安裝在床身外端(duān)麵。

(2)B軸部分

將轉台的原減速箱改(gǎi)為回轉台專用,取消原切換用的離合器。

若安裝部位(wèi)尺寸合(hé)適,我方將設計專用雙齒輪減速箱,以改善其(qí)傳動性能及反向間隙。

2.2.6 升降走台部分

新設計的機床的操作箱安裝(zhuāng)在走台上。機床采用集中操作方式,對主機進行操作(zuò),工作台保留原獨立的操作(zuò)方式(shì)不變。為了對刀(dāo)及調整方便操作箱配備一帶(dài)5m長線纜的手持(chí)單元。

2.2.7 拖鏈部(bù)分

機床改(gǎi)造保留機床的原有X軸拖鏈並增(zēng)加立柱到主軸箱的(de)拖鏈。

2.3 液壓部分改造方案

2.3.1 X軸部分

X軸的移動(dòng)均采用一腔一泵的恒流靜壓(yā)導軌。並由專(zhuān)用多頭泵供油,該(gāi)係統具有靜壓(yā)剛度高,避免了恒壓毛細式靜壓(yā)易堵塞和複(fù)合式導軌靜動磨擦係數差別大,導軌易摩損,定位精度低等缺(quē)陷,提高了導軌的剛度(dù),延長了導軌的使用壽命。

2.3.2 滾珠絲杠及導軌潤滑

滾(gǔn)珠絲杠(gàng)及Y 軸導軌潤滑保留機床的(de)原潤滑方式不變(biàn)。

2.3.3 減速箱(xiāng)潤滑(huá)

X、Y、Z/W軸減(jiǎn)速箱采用機床的原潤滑方式(shì)不變。

2.3.4 總油泵站方案

重新設計製造新(xīn)的機床總油(yóu)泵站,並配(pèi)備其相應的回油(yóu)管路及(jí)保護檢(jiǎn)測元件(jiàn)。油泵(bèng)站為機床(chuáng)床身(shēn)、滑座等提供靜壓油和潤滑油。油路係統中(zhōng)配備了一台製(zhì)冷能力強勁的油溫自動控(kòng)製裝置,對供油裝置進行溫度控製。

2.4 機械大修(xiū)方案

清洗除鏽,對機床進行全麵清洗。對(duì)機床的相關部件除鏽處理。對機床床身的(de)導軌進行檢查,對其研傷通過精加(jiā)工或人工修刮的方式來修複。將下滑座與床身導軌進行合研配刮,恢複X軸的相關精度。重新安裝機床床身(shēn)並調整其幾何精度(dù),以滿足其(qí)工藝要求。對立柱導軌進行檢修,恢(huī)複(fù)其精度,若需要,則通過人工修刮的(de)方式來保證其精度要(yào)求。

對立柱的傳動部分(fèn)進行檢修。對機(jī)床主軸箱傳動部分及變(biàn)檔機構進行檢查調整,更換已經損壞的零件,恢複其正常的工作狀態。並將(jiāng)主(zhǔ)軸箱與立柱導軌進行(háng)合研配(pèi)刮,恢複其相關(guān)精度。重新調整與鏜杆軸向及(jí)徑向精度相關的軸(zhóu)承預緊(jǐn)力並檢查調(diào)整(zhěng)滑枕鑲條。對機床的各(gè)個(gè)鑲條進行配(pèi)刮(guā),以(yǐ)滿足相關的標準要求。根據工藝(yì)參數要求(qiú),重新配磨機床的各個壓板。

清洗檢修機床的(de)液(yè)壓潤滑係統,更換老化壞損的壓力(lì)開關、閥、密封件(jiàn)、管件等。保留機床原用於主軸箱、滑枕夾緊及變擋拉刀的氣動係統(tǒng)不變。對其進行檢修調整,更換老化元件,恢複正常使用(yòng)。

2.5 電氣改造方案

2.5.1 數控係統

采用德國西門子公司目前最高(gāo)檔的840D機床數控係統來完成(chéng)該機床(chuáng)的CNC 部分控製,NCCPU選配NCU572.4,該係統具有數控車床所要求的一切基本功能。另配(pèi)USB接口,方便用戶零件程序的傳送。為方便機床操作,另(lìng)配置手持操作單元一件。數控係統與伺服單元、顯示器、PLC、手持操作單元等采用西門子專用電纜(lǎn)進行連接。

2.5.2 顯示器

采用OP010 彩色液晶10.4" 顯示器,配以PCU50來(lái)完成NC與顯示器的(de)聯係(xì)。PCU50自帶(dài)硬盤,擴大了用戶程序(xù)存儲的空間。840D可進行中英(yīng)文(wén)顯示切換(huàn)。具有(yǒu)狀態顯(xiǎn)示及(jí)報警診斷等(děng)功(gōng)能。

2.5.3 通信接(jiē)口

具有COM(RS232)、MPI、USB、VGA、LPT1、PS/2鍵盤鼠標及外接軟驅接(jiē)口。還具有PCI/ISA擴展插槽。

2.5.4 位置檢測元件

(1)半閉環坐標

Z、W 軸采(cǎi)用(yòng)各自獨立的外裝編碼器,檢測裝置安裝在(zài)主軸箱尾端的相(xiàng)應的(de)傳動(dòng)軸端部(bù)。

X、Y軸編碼器安(ān)裝在伺服電機尾部,編碼器(qì)選(xuǎn) 1Vpp正弦波,通過西門子專用電纜連接於611D伺服單(dān)元,完成軸的速(sù)度和半(bàn)閉環位置控製。

(2)全閉環坐標

作為選項,X、Y 軸可采用進口光(guāng)柵尺,並選用其輸出為1Vpp 正弦波信(xìn)號,可以與SIEMENS840D係統直接連結(jié)而不需轉換裝置。

2.5.5 PLC部分

機床采用(yòng)SIEMENS S7-300PLC完成機床的邏輯控(kòng)製,PLC I/O 點可通過PROFIBUS擴展。該PLC數字I/O除滿(mǎn)足機床的控製功能外還保留一定的備用點。

2.5.6 手持單(dān)元

為了方便操作者對工件找正、對刀及微量進刀,在機床操作箱旁配備一小型手持單元(yuán)。

2.5.7 補償功能

螺距誤差補償,反向間隙補償功能,刀具(jù)長度及半徑補(bǔ)償。

2.5.8 主軸(S軸)部分

保留機床原主軸驅動電機及更換其驅動裝置,主軸驅動係統采用590數字式調速係統,或采用SIEMENS的全數字式6RA70裝置。該係統為邏(luó)輯無環流雙閉環調速係(xì)統,有完善的診斷及(jí)報警功能;通過數(shù)值設(shè)置參數,並可自動優化閉環參數。通過控(kòng)製器可使主軸電機具有主傳動的恒功率控製模式。通過ANA 模塊,將CNC輸出的±10V 模擬電壓接入主軸裝置,完成M03/M04/M05及S功能。係統通過主軸編碼(mǎ)器,將(jiāng)其信號接入ANA 模塊,使主軸能完(wán)成定向功能。

2.5.9 進給軸部分

采用SIMODRIVE 611D 全數字(zì)式(shì)的驅(qū)動裝置,配備與電源模塊功(gōng)率相匹配的電(diàn)抗器和濾波器,並配備SIEMENS的高性能的交流伺(sì)服電機(jī)。

2.5.10 輔助控製部分

保留原機床的輔助(zhù)控製部分,其液壓係統、潤滑係統、冷卻係統、排屑係統的控製電機保留(liú),其執行模式不變,並由新的PLC進行(háng)控製。

2.5.11 控製電櫃

重新設計製作電氣控製櫃,主要低壓電器采用法國TE 的品牌產品和日本OMRON 的繼電器。元件布局(jú)合理,布線有序,標(biāo)牌(pái)及線號清楚可見、不易脫(tuō)落。電櫃安裝有照明燈,並提(tí)供220VAC維修電源插座及機床(chuáng)照明電源(yuán)。按國際標準IEC204-1施工。為了使CNC係統的工作可靠並延長其使用壽命,電櫃配備一(yī)個溫度控製器。

2.5.12 操作部分

重新設計製造操作箱,CNC係統的顯(xiǎn)示屏安(ān)裝在操作箱上。操作箱(xiāng)安裝在機(jī)床的走台上。操作箱外形美觀大方,強度高,防塵性好。操作箱內低(dī)壓電氣元件選(xuǎn)用質量可靠的名牌廠家產品。元件布局合理(lǐ),布線有序,標(biāo)牌及線號清楚可見、不易脫落。嚴格(gé)按照按國際標準IEC204-1施工(gōng)。

2.5.13 低壓電器(qì)

該數控機床的電氣係統的主要低壓(yā)電器(qì)采用施耐德TE係列產品,小型繼電器采用日本OMRON的產品,其它低壓電器則采(cǎi)用國內知名品牌。

2.5.14 床(chuáng)身電氣部分

對床身上全部電氣元件進行檢修,更換床身上損壞的電線電纜接插件及接線端子。選用質量可靠的名牌廠家產品。保(bǎo)留原清洗床身接線盒及拖鏈。按(àn)國家標準GB5226.1-2002施(shī)工。

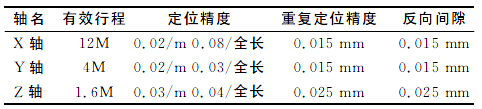

2.6 位置精度(見表(biǎo)1)

表1 位置精度

3、 結 語

改造後加工效率照改造前(qián)提高一倍以上,性能與新購置同規格數控鏜(táng)銑床相當,改造費用隻(zhī)相當購置同樣配置新數控(kòng)鏜銑床費用(yòng)的(de)1/2以下。提高(gāo)了公司大型(xíng)設備數控化的水平,擴大了產品加工承製範圍,提高了產品加工精度,提高了加工效率,創造了良好的經濟效益。

投稿箱:

如果(guǒ)您有機床行業、企(qǐ)業相關(guān)新聞稿件(jiàn)發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企(qǐ)業相關(guān)新聞稿件(jiàn)發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視(shì)點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產(chǎn)量(liàng)數據

- 2024年(nián)11月 新能(néng)源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一台加(jiā)工中心精(jīng)度的(de)幾種辦法

- 中走絲線切割機床(chuáng)的發展趨勢

- 國產數控係統和數控機床(chuáng)何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機(jī)械行業最(zuì)新(xīn)自殺性營銷,害(hài)人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少(shǎo)談點(diǎn)智造,多談(tán)點(diǎn)製造

- 現實(shí)麵前,國人沉默。製(zhì)造業(yè)的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計(jì)

- 傳統鑽削與(yǔ)螺旋(xuán)銑孔(kǒng)加工工藝的區別