摘(zhāi) 要:通過分析目前生產中外圓磨床尾(wěi)架(jià)對工件精度的影響,設計了調錐尾架結構,並介紹(shào)了其調錐(zhuī)原理,通過對調錐尾架進(jìn)行受(shòu)力分析,利用ANSYS Workbench 對其進行靜力結構分析和模態分析,得出了調錐尾架結構能滿足要(yào)求的結論。

磨床在磨(mó)削工件時,尾架對工件起(qǐ)到支承和定(dìng)心的(de)作用。尾架結構(gòu)設計不合理,會導致尾架剛(gāng)度不足、振動大等問題,最終影響(xiǎng)工件的加工精度(dù)。因此,對外圓磨床尾架結構的研(yán)究就顯得尤為重要。在磨削高精度外圓柱麵時,要求頭尾(wěi)架頂尖中心線與砂輪(lún)橫向進給方向平行(háng),由於磨削時頭架與尾架的熱變形不一致,從而(ér)使兩(liǎng)頂尖中心線與砂輪橫(héng)向

進給方(fāng)向的平行度發生變化。而且,尾架(jià)在使用過程中,尾架體殼基部與導軌存在摩擦,長此以往,接觸麵的磨損也會使兩頂尖中心的偏移(yí),導致加工的工件圓柱度(dù)達不到要求。因此,磨床擁有一個具有調錐功能的尾架(jià)就很有必要。

1、 調錐尾架(jià)設計

1.1 調錐尾架(jià)結構(gòu)

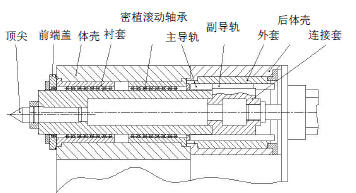

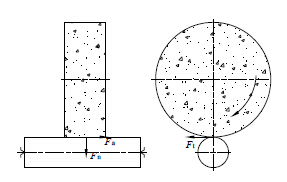

調錐尾架的結構如圖1 所示,其特點是:在體殼內裝有襯套,襯套內(nèi)裝著尾架套筒(tǒng),頂尖裝在套筒內,襯套和套筒之間有兩個密植軸承,通過密植軸承小鋼球的滾動減小了摩擦力。前、後(hòu)密植軸承的位置由體殼側麵(miàn)的一(yī)個擋銷(圖1 為(wéi)正視圖,看不見此(cǐ)擋銷)限製(zhì)。

圖1 調錐尾架剖視(shì)圖

在(zài)後蓋板(bǎn)外部設(shè)有油缸,油缸的柱塞杆(gǎn)與連接套通過(guò)螺紋(wén)連(lián)接(jiē)緊(jǐn)固在一起;連接套與套筒通過螺栓及側麵的鍵(jiàn)連(lián)接在一起。連接套和外套之(zhī)間有上、下兩個精密交叉滾(gǔn)柱直線(xiàn)滑動導軌副,可以減小連接套軸向運動時的摩擦,同時能夠將外套的轉動傳給連接套和尾架套筒,從而(ér)實現其調錐功能(néng)。在磨削工件時,打開油缸開關,此時(shí),油缸中的柱(zhù)塞杆伸出,將套筒和頂尖頂出,支撐並定心工件,配合頭架實現磨削。

1.2 調錐尾架調錐原理

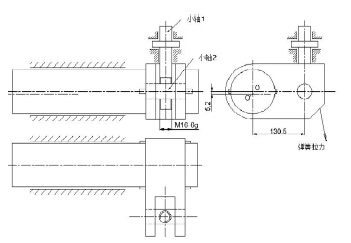

調錐尾架實現調錐的原理如圖2 所示。當旋轉(zhuǎn)豎直小軸(zhóu)1 時,由於(yú)螺紋副的作用,通過水(shuǐ)平小軸2 繞O 點旋轉,從而帶動尾架套筒轉動,由於頂尖錐孔的中心線與尾架套筒外圓柱麵的中心線(xiàn)存在5.2 mm 的偏心(xīn)距,因此,在尾架套筒旋轉的過程中,頂尖中心線(xiàn)會有一個水平方向的偏移量,從而實現調錐的功能。

圖2 尾架(jià)調錐功能原理簡圖

從圖中(zhōng)可看出,若將各(gè)零(líng)部件視為剛體,並且接觸無間隙,則各零部件(除(chú)套筒外)是完全定義的,即所有自(zì)由度均被限定。但是由於間隙的存在(zài),以(yǐ)及各零(líng)部件受(shòu)力時會有微量的變形,故連接座能(néng)夠繞O 點轉動(dòng)一個微小的角度。

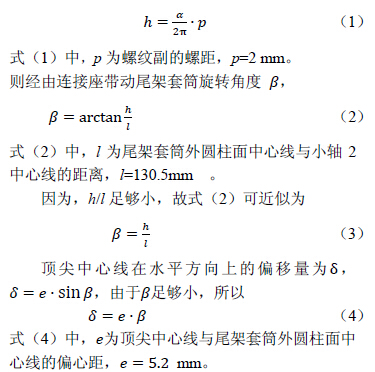

假(jiǎ)設豎直小軸 1 旋轉一個角度α(0 <α <=π)時,由於小軸(zhóu)1 軸向(xiàng)固定無位(wèi)移,螺紋副螺距(jù)為2mm,則水平小軸2 沿小軸1 軸向移動的距離(lí)為h,

2 、調錐尾架受力分析

2.1 磨削力的確定

砂輪(lún)與工(gōng)件接觸進行(háng)磨削,其磨削過程一(yī)般分為三個階段:第一階段是滑擦階段,砂輪磨粒的切(qiē)削刃與工件表(biǎo)麵開始接觸,工件發生彈性變形;第二階段為(wéi)耕犁階段,切削刃壓入(rù)工(gōng)件的塑性基體(tǐ),經(jīng)過塑性變形(xíng)之後,金(jīn)屬基體被推向砂輪磨粒的一側,導致工件的表麵金(jīn)屬顆粒從基體上隆起;第三階段為(wéi)切屑形成階段,此階段,隆起的(de)表麵金屬顆(kē)粒被砂輪(lún)切削刃從基體上切除。而磨削力(lì)就是起(qǐ)源於工(gōng)件與(yǔ)砂輪接觸後引起的彈性變形、塑性變形、切屑形(xíng)成以及磨粒和(hé)結合劑與表麵之間的磨擦作(zuò)用。為方便理解及計算,一般將磨削(xuē)力(lì)沿著三個(gè)相互垂(chuí)直的方向分解(jiě)為三(sān)個分力:砂輪旋轉切線(xiàn)方向的(de)切(qiē)向力Ft,砂輪和工件接觸麵法線方向的法向力Fn,縱(zòng)向進給方向的軸向力Fa,如圖3 所示。

圖3 工件所受磨削力分解示意圖(tú)

軸向力Fa一般比較小,可以忽略不計(jì)。

2.2 工件重(chóng)力及頂緊力的確定

該調錐尾架適(shì)用的外圓磨床能加工(gōng)的工件最大直徑320 mm,最大長度為750 mm,最大質量150 kg。磨床的工況(kuàng)為兩頂尖共同頂持工件磨削,因此(cǐ),作用(yòng)在尾架頂尖的重力為工(gōng)件總重力的1/2,即150×9.8×1/2=735 N對於兩頂尖支承工件的機床係(xì)統,根據實際經驗(yàn)可知,其對(duì)工件的頂緊力一般為工件自(zì)重(chóng)的(de)70%~80%。考慮尾架在極限工況下仍(réng)必須具備良好的性能(néng),分析時取頂緊力為工件自重的80%。所以(yǐ),對於該(gāi)磨床所能加工的工件最大自重,其頂緊力為:150×9.8×80%N=1176 N

3 、調錐(zhuī)尾架靜(jìng)力結構分析

3.1 模型分(fèn)析時的假設

由於尾架結構(gòu)複雜,受多方(fāng)麵(miàn)因素的影響,進行有限元分析時,為簡化計(jì)算,進行如下假設:

(1)認定尾架是由(yóu)相同材料組成,密度均勻分布,在(zài)工作過(guò)程中始終處於彈性階段;

(2)假定位移(yí)和變形都是微(wēi)小的 。

3.2 材料物理參數

金屬材料的物理性(xìng)能參數如比熱容、導熱係數、彈(dàn)性模量、屈服應力等一般都隨溫度的變化而變化,當溫度(dù)變化範圍不大時,可采用物理性能參數的平均(jun1)值來進行計算(suàn)。因此,可選用室溫下材料的(de)物理參數值進行模型的靜態分析和(hé)模態分析。

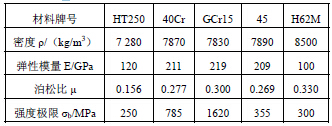

分析的磨床尾架所使用的材料及其常溫下的物理(lǐ)性能參數,如(rú)表(biǎo)1 所(suǒ)示(shì)。

表1 尾架所用零件材(cái)料常溫下的物理性能參數

3.3 靜力(lì)結構分析

調錐尾架是由許多零件裝配而成的(de)大型複雜結構,主要由頂尖、體殼、後體殼及安裝在體殼和後(hòu)體殼的眾多零部(bù)件組成,且存在多處零件間的接觸連接。若不對模型進行簡化(huà)處理,將很大程(chéng)度上影響計算速度,甚至會引(yǐn)起計算結果(guǒ)不收斂等嚴重錯誤。因此,在將(jiāng)模型導入(rù)有限(xiàn)元分析軟件之前,首先對尾架的CAD 模型進行簡化,如去除不直接承受力的零件、忽略零(líng)件上小的螺栓孔、銷孔、凸台(tái)、倒角以及退(tuì)刀槽等對分析結果影響(xiǎng)不大的局部細節結構。

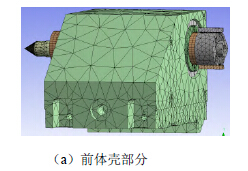

將尾架(jià)裝配(pèi)體所分的各部分的(de)三維(wéi)模(mó)型分別導入到ANSYS Workbench 中,添加各零件的材料(liào)屬性,定義、修改接觸對。在劃分網格時,將定義了不同接觸類型的零(líng)件區分對待,定義了摩擦接(jiē)觸(Frictional)的兩零件盡量采用Sweep 或MultiZone的網格劃分方法(fǎ),並(bìng)適當地將網格劃分的比(bǐ)較小;定義了綁定接觸(Bonded)及不(bú)分離接觸(NoSeparation)的零(líng)件,則可由計算機內部程序自動控製劃分方法。劃分之後的有限元模型,如圖4 所示。

圖(tú)4 網格劃分

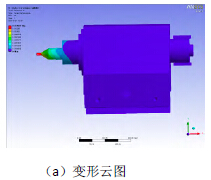

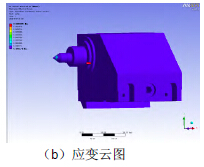

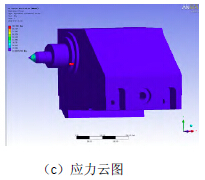

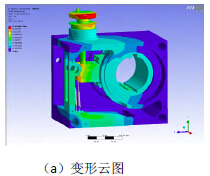

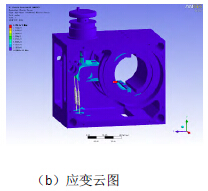

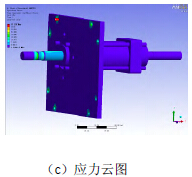

添加相應的載荷及約束;設置求解項並求解,結果如圖5、圖6 及圖7 所(suǒ)示。

圖5 前體殼部分分析結果

圖6 後體殼部分分析結果

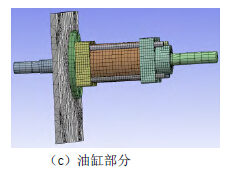

圖7 油缸部分分析結果(guǒ)

將分析結果匯(huì)總整(zhěng)理,如表 2 所示。

表2 現有尾架靜(jìng)態結構分析結果匯總

由表2 可知(zhī),該尾架在工作過程中(zhōng),產生的最大應(yīng)力不足100 MPa,而(ér)各零件所用材料的許用應(yīng)力均(jun1)大於100 MPa,故其強度滿足要(yào)求。

變形也都在許可範圍內,所以剛度不成問題。對於比較關心的頂尖,其變形量也不足15μm,是滿足要求的。

4 、模態分析(xī)結果

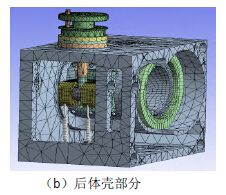

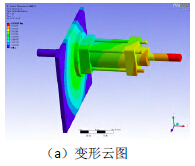

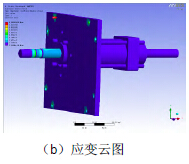

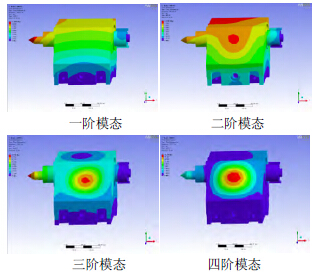

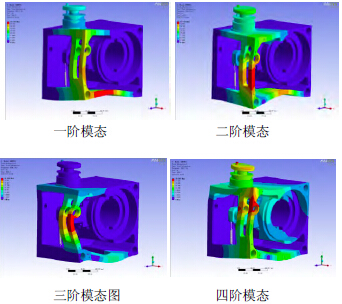

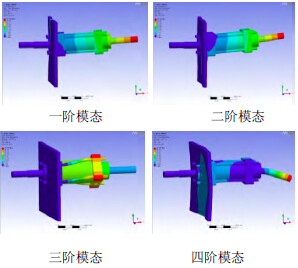

以靜力分析的求解為輸(shū)入數據,這樣我們省去了修改材料屬性,定義接觸類型、網格劃分和添加(jiā)載荷(hé)及約束,直(zhí)接設置(zhì)求解(jiě)項(xiàng)並求解,在工程應用中,通常關注前4 階低階的固有頻率已經足夠,結果如圖8(前體殼部分)、圖9(後體殼部分)、圖10(油缸部分(fèn))所示。

圖8 前體殼部分模態分析(xī)結果

圖9 後體殼(ké)部分模態分析(xī)結果

圖10 油缸(gāng)部(bù)分模態分析結果

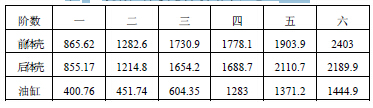

將分析結果匯總,如表 3 所示。

表3 現有尾架模態分析結果匯(huì)總(Hz)

該尾架各部分的各階固有頻率均在 400 Hz 以上,可以得出尾(wěi)架整體,其各階固有頻率至少也在400 Hz 以上。而該磨床砂輪驅(qū)動電機額定轉速為1 400 r/min,砂輪轉速1 520 r/min,頭架主軸轉速30~300 r/min,故磨(mó)床各振源(yuán)的頻率為0.5~5 Hz、23.3 Hz 和25.3 Hz,所以不會產生共振(zhèn)。

5、 結語

應用分析軟件對調錐尾架進行分(fèn)析,該(gāi)尾(wěi)架在工作(zuò)過程中,產生的最大應力小於各零件(jiàn)的許(xǔ)用應力,故其強度滿足要求;變形量也都在許可範圍內,所以剛度滿足要求(qiú)。頂尖(jiān)變形量也在設計範圍內。而且,該尾架動態性能(néng)良好,不存在共振的問題。

如果您有(yǒu)機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡(huān)迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據

- 機(jī)械加(jiā)工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中(zhōng)國的技術工(gōng)人都去哪裏了?

- 機械老板做(zuò)了十多年,為何還是小作坊?

- 機械行業最(zuì)新自殺(shā)性(xìng)營銷,害人害己(jǐ)!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點(diǎn)製造

- 現實麵前,國(guó)人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床(chuáng)鑽孔攻(gōng)螺紋加工方法及工裝設計

- 傳統鑽削與螺旋(xuán)銑孔加(jiā)工(gōng)工(gōng)藝的區(qū)別(bié)