國產係統在航(háng)空關鍵結構件加工中的批量應用與性能提升

2020-6-12 來源: 航空(kōng)工業沈陽飛機(jī)工業( 集團) 有限公 作者:房誌(zhì)亮 劉本剛(gāng)

摘要: 基於國產高檔數控(kòng)係統(tǒng)功能的深度開發與工藝研究,形成了麵向航空領域的係列化數控產品和成套工藝解決方案,實現了國產係統在航空領域的規模化應用。在此基礎上,通過開展(zhǎn)國產係統與國際主流係統的綜合對(duì)比試驗,完善了國產係統功能與性能,顯(xiǎn)著提升了國產係統在航空領域的(de)應用水平。

關鍵詞: 國產係(xì)統; 航空(kōng); 飛機結構件; 批量應用; 對比試驗

作(zuò)為(wéi)數控機床的“大(dà)腦”,數(shù)控係統直接關係到航 空(kōng)企業(yè)生產機密和安全性(xìng),多年來對國(guó)外數控係統(tǒng)的(de)嚴重依賴,使國內航空企業總處於被動地位,時刻擔(dān)心國防安全[1]。為此,開展國產高檔數控係統功能的(de)深(shēn)度開(kāi)發,瞄準(zhǔn)國際主流係統(tǒng)水平,開展與國際主流(liú)數控係統的對比試驗及工藝優化技術研究,完善和提升高檔數控係統的性(xìng)能與(yǔ)功能,研製滿足航空關鍵零件加工需求的係(xì)列化數控係(xì)統,形成麵向航空領域典型複雜結構件加工的成套(tào)解決(jué)方案,並在飛機(jī)典型複雜(zá)結(jié)構件加工中進行示範應用,對保障航空製造業快速跨代發展具有重要(yào)意義。

1、 數(shù)控係統功能深度開發與示範應用

以航空領域關鍵結構件加工為(wéi)切入點,研製滿足(zú)航(háng)空關鍵加工(gōng)需求的高檔數控(kòng)係統,並形成係列化數控產品(pǐn),擴(kuò)展數控(kòng)係統在飛機典型零件加工中的示範應用範(fàn)圍。針對航空結構件加工工藝特點,開展工藝參數及程序優化技術(shù)研究,形成麵向航空典型結構件(jiàn)加工的成套工藝方案,增強國產(chǎn)高檔數控(kòng)係統對航空結構(gòu)件加工中的適用性。

1. 1 麵向航空領域的國產係統關鍵技術研發與係列化產品研製

高檔數控機床(chuáng)的性能主要體現在高速、精密、複合、多坐標聯動和網絡化通信功能[2],與之配套的數控係統要(yào)求具有優異的(de)高速(sù)高精控製性能外,對自動補償技術和自整定以及自(zì)診斷技術等配套應用技術也提出(chū)了更高的要求。同時,針(zhēn)對航空結構件鈦合金材料(liào)難加工、鋁合金材料去(qù)除率大、易變形(xíng)、小批量多品種等(děng)加工特點,基於國產高檔數控係統開展工(gōng)藝參數及程序優(yōu)化技術研究,有利於提高國(guó)產係(xì)統對航(háng)空複雜結構件加工的適應(yīng)性。

1. 2 高速高精度控製技術(shù)開發

高速高精度控製技術主(zhǔ)要解決高速、高精和高表麵質量輪廓加工過程的(de)運動控製以及薄壁件加(jiā)工過程中的非線性誤差和複雜曲麵加工運動光(guāng)滑控製問題。

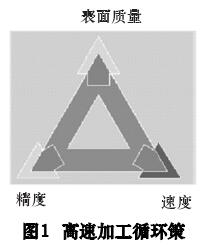

( 1) 高速高精集成功能。航(háng)空鋁合(hé)金結構件高速加工追求的是高速、高精(jīng)和高表麵(miàn)質量輪廓,但不同的加工類型所追求的(de)側重(chóng)點不同,如果將與不(bú)同需求相匹(pǐ)配(pèi)的加工工藝組合起(qǐ)來,抽象出不(bú)同加工策(cè)略,則可組成一個高速加工循環,如圖 1 所示。該循(xún)環提供了滿足三種不同加工需求相對應的加工策(cè)略,工件加工時(shí)僅需(xū)根據需求調用預定義的一個程(chéng)序指令即可(kě)自動實現相關參數設置以與加工(gōng)工藝匹配,充分發揮(huī)機床高速、高精性(xìng)能,提高加工效率。

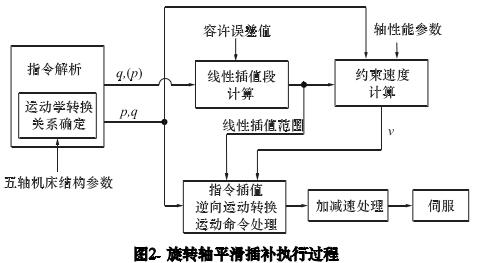

( 2) 平滑矢量(liàng)控製功能。五軸加工功能和性能是高檔數控係(xì)統的(de)一個重要指標,目前該功能還被歐美國家列入控製銷售。通過分析旋轉軸線性插補和矢量插補過程中刀具姿態的變化情況,抽象出刀具姿態誤差模型[3]。根據加工允許的刀具姿態誤差,在矢量插(chā)值段中插入(rù)線性插值段,防止靠近奇異點處產生的旋轉軸急速轉動。結合(hé)指令行(háng)程和旋轉軸性(xìng)能進行旋轉軸插補速度鉗製,使用三次樣條曲線對矢量插值段和線性插值段進行平(píng)滑連接,保證整個(gè)插補過程中速度的連續平滑。具體控製流(liú)程如(rú)圖(tú) 2 所示。

( 3) 光滑 TCP 控(kòng)製功能。針對航(háng)空結構複雜曲麵CAM 編(biān)程時離散逼近而產(chǎn)生的(de)微小多麵體 CNC 程序插補中沒有考慮運動平滑性而產生的刀具振動,致使工件表麵刀痕明顯,表麵質(zhì)量差,通過分析旋轉軸運動引起的非線性誤差,確定旋轉軸轉動幅(fú)度與非線性誤差(chà)間關係和開發選擇軸位置優化算法和軌跡重新規劃,對軌跡生(shēng)成階段所得 NC 文件中旋轉軸位置進(jìn)行優化,以避免超出機床加工非(fēi)線性誤差的限製,減(jiǎn)小刀具姿態誤差,克服旋轉軸頻繁加(jiā)減(jiǎn)速運動,達到高速(sù)高(gāo)效加工的目的。

1. 3 配套應用技術研究與開發

空間誤差補償技術、伺(sì)服參數自優化(huà)技術、故障自診斷技術和網(wǎng)絡功能已成為高檔數控係統的不可(kě)或缺的關鍵技(jì)術。基於這些關鍵技術(shù),高檔數控(kòng)係統展現了強大的自適應能力和高效加(jiā)工優勢。

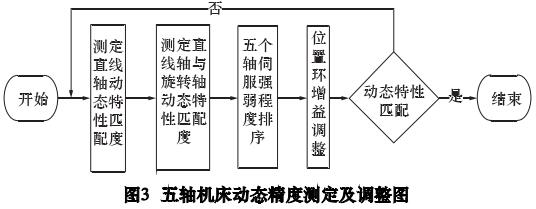

( 1) 五軸機床校驗和優化補償功能。五軸 RTCP加工時,加工(gōng)程序都是(shì)基於沒有誤(wù)差的機床結構(gòu)模(mó)型和工件的基準位置進行編製(zhì)的,位置參數(shù)直接決定了(le)控製器內(nèi)運動學轉換關係。實際生產(chǎn)中卻存在結構機械誤差和工件安裝位置(zhì)誤差,導致加工精(jīng)度差,效率低下[4]。對此研發(fā)了一種智能的(de)誤差(chà)補償方法,通過對測量出的空間內刀具運動軌跡進行回歸分析,計算出運動學相關各參數實際位置與基準位置的偏離矢(shǐ)量,並自動輸入到結構(gòu)補償參數表中,由數控係統自動完成補償(cháng),如圖 3 所示(shì)。

( 2) 參數在線調試與優化功能。伺服係統控製算法越來越複雜,參數越來越多(duō),且很多相互(hù)間存在強非線(xiàn)性耦合關(guān)係。該參數通過人工整定很難找出更優的控(kòng)製方案。對此基於重要參數識別和最優調整算法(fǎ)相結合開發了在線調試與性能優化(huà)功能。

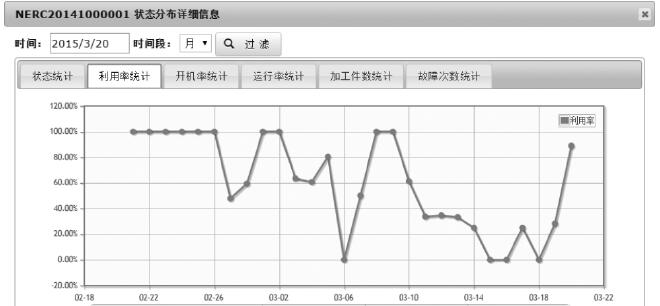

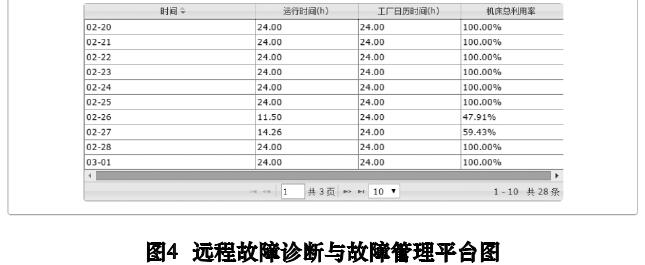

( 3) 機(jī)床故障診斷功能。故障診斷技術一直是數控係統發展(zhǎn)的的關鍵技術之一,備(bèi)受重視。隨(suí)著開放性數控係統(tǒng)發展,故障診斷技術在數控領域(yù)已得到快速發展,在實際生產中發(fā)揮了重要作用(yòng),尤(yóu)其是基於車間數字化網絡和(hé)專家係統的狀(zhuàng)態(tài)監控和健康診斷技術得到了(le)突飛猛(měng)進的發展。如圖 4 所(suǒ)示是(shì)開發的基於專家係統的數控係統故障診斷係統(tǒng)功能結構圖。

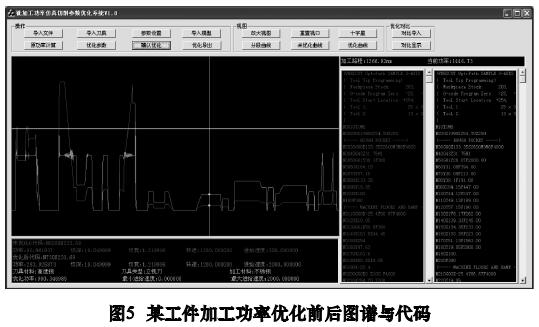

1. 4 工藝參數及程序優化技術研究

分析機床主軸輸(shū)出功率與切削參數的相關性,開發功能模(mó)塊優化加工(gōng)程序,滿足機床功(gōng)率平滑(huá)輸出的要求,保證工件加工質量一致性。如圖 5 所示是基於Vericut 開發的工(gōng)藝參數與程序優化效果圖。

1. 5 國產高檔(dàng)係統在航空結構件加工(gōng)中的示範應用(yòng)

根據航空典(diǎn)型結構件加工工藝特點和需求,突破(pò)上述關鍵技術後,國產係(xì)統形成了係列化數控產品,包括華中 8 型和藍天數控 GJ400 係列,基本涵蓋了高速切削、強力銑削和多坐標聯動(dòng)、多主軸加工中心等高檔機床配套需求。國產(chǎn)係統已對 30 台進(jìn)口機床的原裝數(shù)控係統完成了國產化替代,實現了在航空典型(xíng)結構件(jiàn)( 壁板、梁、框、肋、緣條、角材和接頭等) 加工中的示範應用,所加工的零(líng)件經(jīng)質檢合格後全部裝機(jī),涵蓋了所有在研重點型號飛(fēi)機。

2 、國產係統與進口係統對比測試與(yǔ)性能提升

2. 1 搭(dā)建對比試驗(yàn)平台

選擇“十一五”數控(kòng)專項支持的數控機床,其(qí)中五台配套進口先進數控(kòng)係統,另五台配套上述研發的麵向航空(kōng)領域的(de)係列化國產(chǎn)數控係統,共 10 台套數控係統組成 5 組對比試驗平台。具體配置(zhì)如表 1 所示。

表 1 對比試驗(yàn)平台配置

2. 2 功能、性能與可靠性對比試驗

該試驗從(cóng) 4 個方麵(miàn)開(kāi)展國產(chǎn)係統與進口主流(liú)係統的對比分析與測試: 係統技術對比分析; 功能與性能測試; 聯(lián)機帶載性能測試; 聯機帶(dài)載穩定性測試。

( 1) 技術(shù)對比分析以 SINUMERIC 840D 和國產係統對比分析為例,在功能方麵各有所長:

①在軸的控製(zhì)能力(lì)方麵,如最大軸數(shù)、通道數、最小插補(bǔ)周期方(fāng)麵,國產係統略(luè)優於 840D。

②支持編碼器協(xié)議方麵,國(guó)產係統支持 BISS 協議、SICK 的 HYBFACE 等其他協議,為伺(sì)服電動機選型提供了更(gèng)多的選擇餘地。

③在主軸控製方(fāng)麵功能差不多,840D 在(zài)軸和主軸間切換、多主軸間切換更(gèng)靈活。

④在(zài)插補功(gōng)能方麵,西門子 840D 除了樣(yàng)條插補(bǔ)、空間圓弧插補以外,還具有多項(xiàng)式插補功能,而 HNC-848 開發了(le)虛擬軸插補、平衡切削等功能。

⑤五軸坐(zuò)標變(biàn)換功能是高檔數(shù)控係統中一個重要(yào)的功能,840D 具有兩級變換(huàn)串聯起來(lái)的複合變(biàn)換功能,目(mù)前國產係統還(hái)不具備該功能。

⑥刀具管理和刀庫(kù)管理功能(néng)是 840D 的(de)一個(gè)特色功(gōng)能,可(kě)以對(duì)姊(zǐ)妹刀、刀具壽命、刀具類型進行管理,也可(kě)以(yǐ)對定點還刀、隨機還(hái)刀策略自由選擇,國產係統(tǒng)也(yě)具有類似的(de)豐富的刀具管理功能(néng)。

⑦均(jun1)提(tí)供了豐(fēng)富的 HMI 二次開發接(jiē)口。

⑧西門子 PLC 在 IO 擴展接口方麵更靈活,支持Profibus-DP 接口、AS-i 接(jiē)口等。

⑨補償功能對(duì)機床的精(jīng)度保持性有著至關重要的意義,840D 和國產係統都支持雙向(xiàng)螺距(jù)補償、垂度補償、溫度補償、空間補償、過象限補償等高級功能,840D 還具有針對垂(chuí)直軸的電子重力補償,而華中 8 型具有快移/進給(gěi)分別間隙補償功能,還支持 U 盤直接導入激光幹涉儀的補(bǔ)償數據。

⑩安全集成(chéng)是(shì) 840D 參照(zhào)歐洲(zhōu)安全標準開發(fā)的功能。目前國內還沒有(yǒu)類似的安全控製標準(zhǔn),國產係統沒(méi)有類似功能。

瑏瑡診斷和調試功(gōng)能方(fāng)麵,840D 和國產係統(tǒng)都提供了多種手(shǒu)段,如 840D 有“IBN Tool”,可以對單軸(zhóu)電流環(huán)、速度環(huán)和(hé)位置環進行優化,還可以采用圓度測試的方法對(duì)聯動軸的動態特性進行調(diào)整(zhěng),國產係(xì)統有類(lèi)似的“SSTT”軟(ruǎn)件。

( 2) 功能與性能測試

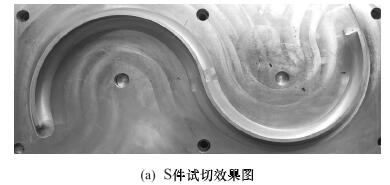

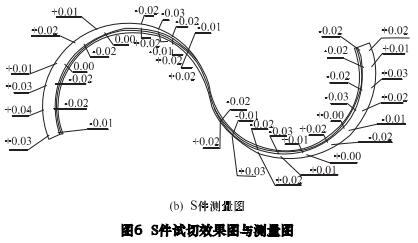

五軸加工功能測試主要針對 RTCP 基(jī)本功能測試、使用標準球驗證 RTCP 聯動精度(dù); 簡單五軸樣件加工( 錐台 NAS 件) 和(hé)多坐標聯動 S 試件加工。如圖 6所示是對比試驗中配套國(guó)產係統的五坐標聯動(dòng)加工中心所加工的 S 件樣件與測量圖,測(cè)量 88 點,尺寸精度可全部控製在±0. 04 mm 以內(nèi),滿足了航空結(jié)構件加工精(jīng)度需求。

( 3) 聯機帶載性能測試和穩定性測試

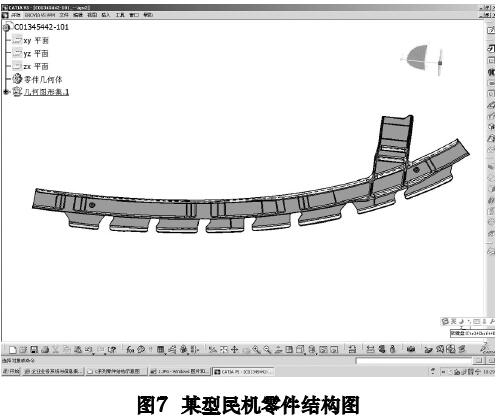

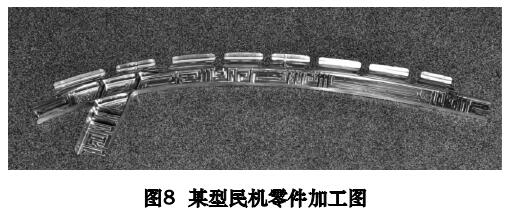

聯機帶載測試主要(yào)包括加工工件精度、功能測試、加(jiā)工工(gōng)件粗糙度檢測及加工(gōng)耗時和穩定性測試。如圖 7、圖 8 是對比試驗中,某台配套國產係統的高速橋式加工中心加工(gōng)的某型民機典型框類結構(gòu)件。

以該零件加工對比分析為例,在該零件上(shàng)選取了65 個采樣(yàng)點,由測量機(jī)檢(jiǎn)測上述采樣點處的加工精度。對比該零(líng)件在兩台機床上的加工(gōng)精度檢測報告發現,該零件加工精度已經滿足了加工精(jīng)度(dù)要求,但配套進口係統機床的零件加工精度更好。經質檢中心檢測,工件表麵平整光滑均可達到所需(xū)粗糙度要求。該(gāi)型工件加工總耗時平均為 8 h,其中總耗時包括刀具(jù)的加工時間與人力幹預時(shí)間,刀具加工時間為 6 h,人力幹預時間為 2 h。總耗時與配套進口係統相比平均多耗時 0. 5 h。

2. 3 國產係統功能改進與性能提升

在開(kāi)展對比試驗測試過(guò)程中發現了諸多功能(néng)與性能問題,均提出了解決(jué)方案,並做了針對性改進,顯著提升了國產高檔數控係統在航空典型複雜結(jié)構件中(zhōng)的(de)

應用水平。

( 1) 增(zēng)加光柵尺和電動機位置比較功能針對反饋(kuì)脈衝丟失,位置環錯誤,數(shù)控係統沒有相關的檢測報警,導致了過切,增加了該功能。

( 2) 增強(qiáng)控製器耐高溫能力投入示範應用的個別(bié)係統經常發生(shēng)編碼器(qì)報警,跟蹤發現是電櫃(guì)溫度高後易致伺服發生報警引起的。分析發現(xiàn)驅動單元的編(biān)碼器控製芯片耐高溫能力(lì)差,更換其他品牌芯片後,再沒有出現類似的問題。

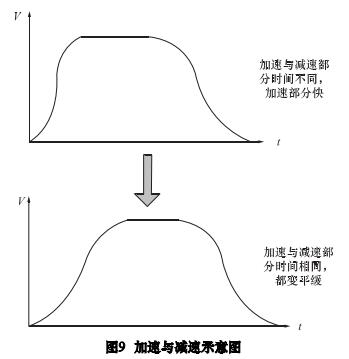

( 3) 複雜曲麵(miàn)加(jiā)速(sù)度調整針對 S 曲(qǔ)線加(jiā)速度調(diào)整,解決了有勻速階段的 S曲線加減(jiǎn)速加速(sù)與減速階段加加速度不受(shòu)路徑加加(jiā)速度約束的問題,優化了參數“路徑(jìng)加加速度”不能限(xiàn)製所有加減速過程的問題,如圖 9 所示。

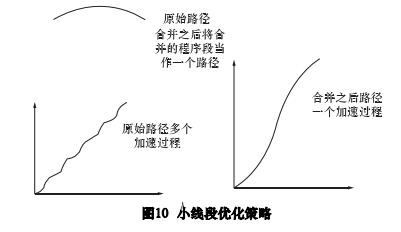

( 4) 小線段優化小線段多段連接以小線段銜(xián)接速度為依據將多個小線段連接合並,把連接在一起的(de)程序段作為一個程序段進行處(chù)理,隻進行一次(cì)速度(dù)規劃,優化策略如圖10 所示(shì)。

3 、國產係統調試與性(xìng)能優化典型案例分析

基於國產(chǎn)係統示範應用實踐(jiàn)經驗(yàn)和對比試(shì)驗分(fèn)析,顯著提升了國產係統綜合性能(néng),最終實現了國產係統在航空典型複雜結構件正式生產(chǎn)中應(yīng)用的重大突破。其中選錄了部分國產係統(tǒng)性能調試與優化(huà)過程中較典型的案例。具體分析如下:

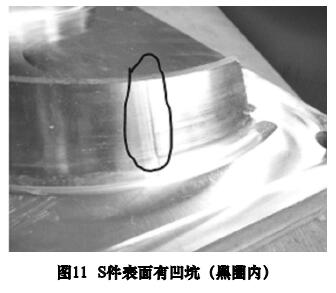

( 1) 加工 S 件過(guò)象(xiàng)限(xiàn)處出(chū)現凹坑( 圖 11)當進給軸沿(yán)某方向運動,指令突然向反向移動,在換向時機(jī)器不(bú)能平穩立即反向而可能出現短時的粘性停頓。過象(xiàng)限突跳(tiào)補償參數主要用於彌補機床在換向時的短(duǎn)暫粘性停頓,該現象可導(dǎo)致被加工零件在圓弧象限(xiàn)點處產生台階痕跡。對此,國產係統提供了兩種(zhǒng)過象(xiàng)限誤差補償方法。

( 2) 五軸聯(lián)動加工時零件表(biǎo)麵光度差發現零件表麵光度(dù)差(chà),通過在線調試與優化軟件SSTT 分析(xī),數控係統發出(chū)的位置(zhì)和速度指令均正常,但實際反饋(kuì)速度波動異常。分析原因(yīn)認為主要是由於

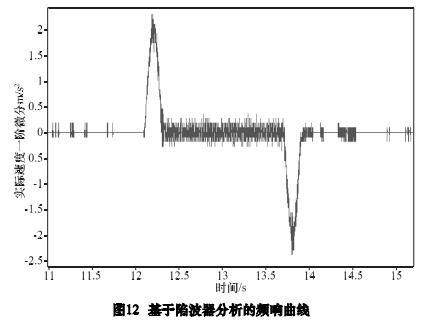

VMC35120U 機床均為硬(yìng)軌結構,導軌(guǐ)接觸麵積(jī)大,機床(chuáng)各軸慣量大,導(dǎo)致伺服驅動速度環參數無法進一步提升(shēng),動態響應性能較差造成的。具體解決方法是通過調整陷波器參數( 伺服參數 PB32-PB38) ,消除頻響曲線中“尖峰”處對應頻率引起的異響和振動,如圖 12所示,來 盡 可 能(néng) 地 提 高 速 度 比 例 增 益 ( 伺 服(fú) 參 數PA2) ,減小(xiǎo)速度(dù)波動(dòng)。

( 3) 五軸 RTCP 程序加工過(guò)程(chéng)中複位時振動明顯,且(qiě)有(yǒu)異響聲。經(jīng)分析發現,麵板複位按鍵觸發的複位動作在收到當前移動(dòng)軸的(de)零速到達信號之前就發出取消移動(dòng)指令,造成各軸緊急停止。具體解決方法是修改運動(dòng)控製邏輯,複位時等待軸運動停止後再執行複位動作,防止各軸緊急停止造成的振動問題(tí)。

4 、結語

以進口先進數控機床為應用對象,通過國產係統對原裝數控係統的國產化(huà)替代,完成(chéng)了國產係統在航(háng)空領(lǐng)域的批量化示範應(yīng)用,同(tóng)時實現了國產(chǎn)五軸聯動高檔數控係統在(zài)航空領域應用的重大突破。曆時 5 年共有 35 台套國產(chǎn)係統經標準件試切合格後正式投入航空關(guān)鍵結構(gòu)件(jiàn)生產線(xiàn)中,實踐應用證(zhèng)明(míng)數控係統(tǒng)國產化替代後能夠恢複機床原(yuán)有加工(gōng)精(jīng)度和性能水平,實際生產中係統運行穩定,基本滿足了航空關鍵結構件加工的(de)需(xū)求。根據數字化車間網絡對投入使用的(de)國產係統運行故障記錄(lù)與統計數據(jù),參照 GJB -899A-2009《可靠性鑒(jiàn)定和驗收試驗》中的定時試驗分析方法推算(suàn)得到,該批(pī)投入航空結構件生產線中(zhōng)的國產高檔係統實測平均無故障時(shí)間( MTBF) 已高於 20 000 h,達到了預期目的。

投稿(gǎo)箱:

如果您(nín)有機床行業、企業相關(guān)新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關(guān)新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界(jiè)視(shì)點

| 更(gèng)多

行(háng)業數據(jù)

| 更多

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年(nián)11月 分地區金屬切削(xuē)機床產量數據

- 2024年(nián)11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地(dì)區金屬切削機(jī)床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數(shù)據