麵向(xiàng)智能製造的數控機床聯網技術(shù)研究

2019-4-24 來源:廈(xià)門海(hǎi)洋職業技術學院 南昌航空大學 作者(zhě):餘(yú)運昌 楊詞慧

摘 要: 針對當前製造企業數控設備與企業信息係統直連薄弱、數(shù)控係統種類較多且互不兼容、遠(yuǎn)程預警(jǐng)式故障診(zhěn)斷缺乏等問題,本研究在分(fèn)析數控係統主要通(tōng)信接口(kǒu)的基礎上,提出一種(zhǒng)麵(miàn)向智能製(zhì)造的數控機床聯網方案,解決設備層級、車間層級與企業層級的聯網問題。設計的基於ESP8266的(de)物聯網低成本數控機床通信網關為實現遠程DNC加工和遠程、預警式(shì)故障診斷提供了(le)硬件平台。該技術方案(àn)適合FANUC、三菱、西門子的係(xì)列化數控係統,是麵向智能(néng)製造的一種低成本組(zǔ)網方案。

關鍵詞: 數控係統接口;智能製造;集(jí)成數據服務(wù)器;通信網關

引言(yán)

數控技術是衡量一個國家綜合國力和(hé)工業現代水平的重要指標。在“兩化融合”和(hé)“中國製造2025”背景下,物聯網、雲計算和大數據技術得到空前發(fā)展,製造技術正經曆著由(yóu)自(zì)動(dòng)化、數字化、網絡化向智能化方向發展的過(guò)程(chéng),數控機床聯網技術是(shì)製造業向智能化轉型的關鍵技術之一。

目前,大部分數(shù)控加工製造車間的生產現狀是: (1) 底(dǐ)層數控加(jiā)工設備與企業信息係統直連環(huán)節(jiē)比較薄弱,工廠數字(zì)化程度不高,不利於設備統一管理、增強加工柔性和提高效率; (2)數控係統種類較多,其接(jiē)口及通信差異較大(dà)且互不兼容; (3) 遠程、預警式故障機製缺乏,對於數控設備的維(wéi)護通常(cháng)停留在定期檢修層麵,無法精確進行故障排(pái)查,且設備故障維修(xiū)周期較長。鑒於以上現狀(zhuàng),本(běn)文將詳細分析數控係統通信(xìn)接(jiē)口,提出(chū)一種基(jī)於(yú)物(wù)聯網(wǎng)的麵向智能製造的數控機床聯網解決方案。設計的基於ESP8266的無線通信網關,兼容FANUC、三菱、西門(mén)子(zǐ)等品牌係列化(huà)數控係統,實現(xiàn)利用數控係統(tǒng)窗(chuāng)口功(gōng)能和特(tè)定寄存器功能進行數據采集,並(bìng)通過機床網關(guān)與數據(jù)服務(wù)器之間的數據(jù)交(jiāo)換,從而實現智能製造環境下數控機床與企(qǐ)業信息係統的互(hù)聯互通。

1、數控係統(tǒng)通信接口分析

數控係統(tǒng)是數控機(jī)床的核心部件,可通過RS-232C接口、以太網接口、PLC的I/O接(jiē)口(kǒu)、現場總(zǒng)線接口等方式與外部設備進(jìn)行數(shù)據交換。

1.1 RS-232C接(jiē)口串行通信接(jiē)口

RS-232C是中低端數控係統與計算(suàn)機通信的主要通道。通(tōng)常數控加工企業采用WINPCIN軟件實現數控機床與計算機之(zhī)間加工程序、宏(hóng)程序、PLC程序(xù)及各種參數的傳輸和DNC加工。該接口傳輸距(jù)離短,因此每台數控機(jī)床必須需配置一(yī)台計算機。數控機床的網絡(luò)化通信實現了數控(kòng)機床的遠程DNC加工和遠程設(shè)備管理(lǐ),一台計(jì)算機可(kě)以管(guǎn)理若幹台數控機(jī)床,但是需(xū)要一個RS-232接口與TCP/IP、OPC、DDE或其他網絡通信接口進行協議轉換(huàn)的網關。

1.2 以太網接口

高端數(shù)控係統具備以太網接口,通(tōng)過該接口數控機床可(kě)與計算機快速組網。數控係統公司提(tí)供的以太網專用軟件可實現NC數據傳輸、遠程控製及遠程DNC加工等,但是專用軟(ruǎn)件收費昂貴且不與其它數控係統兼容,使(shǐ)用受(shòu)到一定限製。Serv-U是(shì)一款基(jī)於FTP傳輸(shū)協議的服務器專用軟件,數控加工企業(yè)通常將其用於遠程計算機與多台數控機床之間進行NC數據傳輸和遠程DNC加工。Serv-U軟件具有高安全特性且支持(chí)多種數控係統,廣泛使用於遠程DNC加工。此外,通過對以太網接口進行(háng)軟件二次開發還可實現數控機床遠程(chéng)控製、診斷、無人化(huà)操作和維(wéi)修服務。

1.3 I/O接口

PLC是數(shù)控係統的輔助控製器,通過I/O接口對機械側進行輔助控製與(yǔ)信號檢測。采用編碼式通信不僅可以節約I/O資源,還可實現PLC與其他設備進行數據交換。PLC與CNC之間可以通過特定寄存器(qì)訪問和窗口功(gōng)能實現控製信(xìn)號、狀態信號、報警信息、刀具信息、參數信息及(jí)位置信息等數據(jù)的(de)交換。

1.4 現場總線接口

高端數控係統具(jù)有現場總線接口,用於與其他自動化設備組成現場網絡。常用的總線標準主要(yào)有Profi Net、Profi Bus、CC-link、Can Bus等,不同品牌的(de)數(shù)控係統使用的現場總線標準不同。現場總線具有數據交換(huàn)的實時性、穩定(dìng)性和(hé)可靠性(xìng),在自動化設(shè)備中廣泛使用(yòng)。總線協(xié)議轉換器可以(yǐ)將不同總線標準的數控係統連接到同一個設備網絡。

2、麵向智能製造的數控機床聯網設計

2.1 智能製造的內涵

智能製造(zào)是把傳統(tǒng)的製造技術和智能技術、數字技術、網絡(luò)技術相(xiàng)互融合,應用於(yú)產(chǎn)品的設計、生產、管理(lǐ)和服務過程,在製(zhì)造過程中(zhōng)進行感(gǎn)知、分析、推理、決策、控製,實現產品(pǐn)需(xū)求的動態響應、產品的快速開發與優化的製造活動。工業(yè)化與信息化及互聯網的融合是實現智能製造的基礎,而(ér)智能製造作為一(yī)個現代化製造係統,是多個係統的融合(hé),包括智能設計、智能生(shēng)產(chǎn)、智能管理、智能製造服務等內容。因此,實現製造工業(yè)領域全(quán)係統、全設備、全產業鏈的信息互通和實現製造業(yè)數據的無縫集成是推動智能製造發展的(de)基礎。

2.2 數控(kòng)機床聯網方案設計

目前主要有兩種機(jī)床聯(lián)網方案(àn),一種是基於DNC的數控機床聯網方案,該方案采(cǎi)用RS-232C串行接口經接口協議轉換器將串口轉為以太網(wǎng)接口,或直接采(cǎi)用以太網接口將本機接入(rù)工廠局域(yù)網,主要解決車間信息集成問題,對車間的生產技術、技術準備、加工代碼及加工(gōng)操作等基本作業進行集中管理。這種機床聯網方式雖然實現了遠程DNC加工與(yǔ)管理,但是對機床本身的運(yùn)行狀態、刀具(jù)信息、故障狀態等無法知曉(xiǎo),不利於智能製(zhì)造技術的推(tuī)廣與發展。另一種是基於物聯網技術(shù)的(de)數控機床故障診斷,該方案具有遠程、預警式故障機製,但(dàn)是各(gè)種故障判定均基於相應的Zigbee傳感器檢測模塊,忽略了數控係統本身豐富的故障診(zhěn)斷功能和PLC故(gù)障診斷(duàn)方法,在遠程DNC加工與(yǔ)管理方麵缺乏。

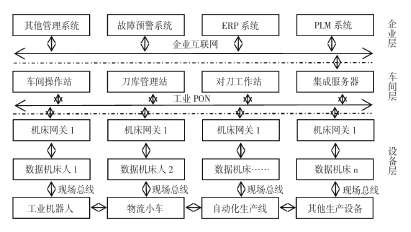

鑒於現有數(shù)控機床聯(lián)網方案(àn)的不足,為適應(yīng)智能製造發展趨勢,本文提出一種麵(miàn)向智能製造的數控機(jī)床聯網方案,將數控加工生產企業中的網絡根(gēn)據職能不同分為3個網(wǎng)絡(luò)層級,分別為基於互聯網的企業資源(yuán)管理網絡(企業層)、基於局域網的製造執行係統網絡(車間層)和(hé)基於工業現(xiàn)場網絡的現場控製係統網絡(設備層(céng)),如圖1所示。

圖1 麵向智能製造的數控機床網絡結(jié)構

數控機床、工業機器人、物流小車、自動化生產線、智能倉儲等生產設備直接參與生產,各設備通常采用PLC實現邏輯控製。現場總線是一(yī)種開(kāi)放式、全分(fèn)布控製係統的基層網絡(luò),具有協議簡(jiǎn)單、容錯能力強、安全性好、成本低廉、實時性高及網絡(luò)負載穩定等優點,廣泛應用於上述自動化現場(chǎng)生產設備中(zhōng)。現行典型的工業現場總線有FF(基金會總線(xiàn))、Profibus、Profi Net、World FIP、CC-Link、CAN、Lon Works等。有兩種方法實現不同總線協議之間的轉換,一種是在設備之間(jiān)增加(jiā)嵌入式一對一協議轉換網關,如西門子的(de)PN-DP耦(ǒu)合器實現(xiàn)Profibus與Profi Net總線的連接;另一種是基於協議棧的現場總線協議轉換通用化設計網關。

各種數控機床、對刀工作站、刀庫管理站、操作站等作為客戶端與企業集成數據服務器共(gòng)同(tóng)組建(jiàn)成製(zhì)造執行層網絡,其中數(shù)控(kòng)機床(chuáng)是製造執行層與現(xiàn)場控製層之間進行數據交換的橋(qiáo)梁。工業以太網具有技術先進性、成熟性和協議經標準(zhǔn)化的優點,在工業領域受到(dào)廣泛的應用,但是因其抗幹擾能力(lì)弱、業務支撐(chēng)能力不足、維護困難及僅支持點到點直連組網的缺點,其應用受到一定的限製。本方案采用工業無源光網絡技術(PON)將製造執行層內的各種設備進行組(zǔ)網,因為PON通過無源器件組(zǔ)網,采(cǎi)用(yòng)點到(dào)多(duō)點的樹形拓撲傳輸(shū)架構(gòu),具有(yǒu)抗幹擾能力強、業務承載範圍廣、成本低、維護(hù)簡(jiǎn)單、容易擴展、易於升級及安全(quán)性高等(děng)特點,是車間通信組網技術的一(yī)種全新方案。

數據服務器作為企業內部的雲平台(tái),主要集(jí)成了數控加工程序管(guǎn)理模(mó)塊、刀具信息管理模塊、生產設備數據采集與管理模塊、數據(jù)訪問模塊、設備訪問模塊等,提供基於RPC的靈活通信接口與(yǔ)主控計算機進行數據(jù)交換,是車間局域網與企業互聯網之間的信息樞紐(niǔ)中心。產品生命周期(qī)管理係統(PLM)可以直接訪問數控加工程(chéng)序管理模塊(kuài)、刀具(jù)信息管理模塊,進一步優化車間生產過程的管(guǎn)理;遠程設備故障診斷與預警中心通過訪問數據采集與管理模塊和設備訪問模塊,獲取現場設備的(de)狀態數據、運(yùn)行數據、報警數據、加工數據等,在進行大數據分析後生成特定的故障排除方法和(hé)設備維護建議,通知用戶及時進行故障排除或及進行設備維護,減少停機時間,提高設備利用率。

產品生命周期管(guǎn)理(PLM)、企業資源(yuán)計劃(ERP)、供應鏈管理(SCM)、客戶(hù)關(guān)係管理(CRM)、電子商務(EC)等技術是製造企(qǐ)業管理不可缺少的組成部分,運行在企業互聯網(wǎng)層,負責車(chē)間與(yǔ)企業其他(tā)部門、外(wài)部相關企(qǐ)業(yè)的聯係,以便傳遞任務、發布信息和查詢數據等。智能製造要求網絡體係更加開放,因此必須(xū)通過綜合性的安全防護措施保證網絡和數據的安全。智能設備與數據服務器之間、企業外部與企業內部(bù)雲平台之間應設置(zhì)防火(huǒ)牆進行有效安全的隔離與(yǔ)控製,同時(shí)DDo S防禦功能、網絡(luò)入侵(qīn)防護係統也應納入網絡安全(quán)保護。對所有接入企業內部雲平台、信息係統(tǒng)、服務(wù)器及控製(zhì)係統(tǒng)的設備必須進行接(jiē)入認證和訪問授權。對(duì)企(qǐ)業外部網絡傳輸的(de)數據,采用VPN隧道傳輸機製或VPN專網技術,防止數據泄露或被篡改。

3、數控(kòng)機床(chuáng)網關設計(jì)

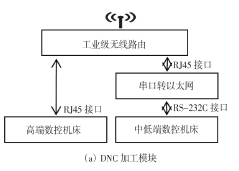

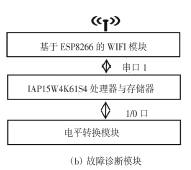

以上麵向智能製造的數控機(jī)床網絡結(jié)構(gòu)中,機床網關是數控機床聯網的核(hé)心部件。本文設計的(de)機床(chuáng)網關兼容FANUC、三菱、西門子等主要品牌的係列化數控係(xì)統,充分利用數控係統自身的(de)串行通信功能和自診斷(duàn)功(gōng)能實現遠程DNC加工和遠程、預警式故障診斷。

3.1 硬件結構設計

圖2是適合多種數控係統的機床網(wǎng)關硬件結構。在遠(yuǎn)程(chéng)DNC加工方麵,具備以太網功能的數控機床(chuáng)經RJ45接口直接(jiē)接入工業級路由器,而(ér)僅支持RS-232通信的數控機床經串口轉以太網模塊接入工業級無線路由器,如圖(tú)2a所示。在遠程、預警式故障診(zhěn)斷方麵,數控(kòng)係統本身具(jù)有豐富的信息,通過(guò)係(xì)統PLC單元的窗口功能(néng)和特定寄存器功能對係統信息、狀態信息、刀具信(xìn)息、坐標(biāo)信息(xī)、診斷(duàn)數據、當前運行程序段及各電(diàn)機的(de)負載數(shù)據等進行數據(jù)采集,並將采集數據通過編碼式(shì)通信(xìn)[7]發送到本網關,采集數(shù)據經處理器解析、存儲與轉換後由WIFI模塊發送到互聯網,如圖2b所(suǒ)示。微處理器IAP15W4K61S4具有4 K的SRAM和4個串口,是本網關的核心模塊,負(fù)責實現協議的轉換、管理、安全(quán)等各(gè)方麵的數據處理(lǐ)和存儲。ESP8266模塊內置TCP/IP協議棧,支持多路TCP Client連接和無線802.11b/g/n標準,具有高集成度、低功耗和(hé)

圖2 數控機床網關硬件結構(gòu)

易用性的特點,負責實現處理器串口(kǒu)數據與網絡協議數(shù)據的轉(zhuǎn)換。電平轉換電路負責I/O模塊的24V電平與TTL電平(píng)的轉換。

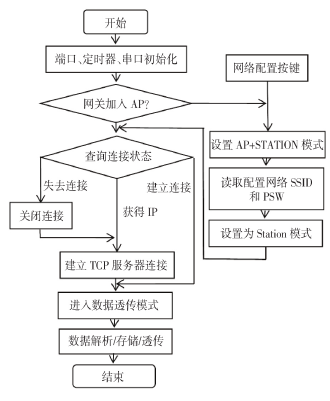

3.2 軟件結構設計

軟(ruǎn)件結構采用模塊化設(shè)計思想並用C語言(yán)編寫各模塊程(chéng)序。圖3是數控機床網關軟件程序流程圖,係統上電後(hòu)對硬件驅動進行初始化(huà),采(cǎi)用Smart Config一(yī)鍵配置功能對ESP8266進行(háng)網(wǎng)絡配置(zhì),建立網關與數據(jù)服務器的連(lián)接並進入數據透(tòu)傳模式。網關與(yǔ)PLC之間的通信采用編碼方式,與服務器及其他傳感(gǎn)器模塊之間的數據通信采用TLV(Type、Length、Value)數據格式模型。數據幀由幀頭、幀類型、幀長度、數據包及幀尾組成。幀頭采用0x55,0x AA,0x7E 3個固定字節,幀類型和幀長分別由一個字節組成,數據(jù)校驗采用異(yì)或校驗、CRC16校(xiào)驗雙重校驗以保證通信(xìn)的可靠(kào)傳輸,幀尾采用0XD0結束一(yī)幀數據的傳輸。

圖3 網關程(chéng)序流程(chéng)圖

4、結論

本研究針對目前數控加工(gōng)企業(yè)的實際(jì)現狀及麵向智能製造的需求,在分析了數控係統的通信接口基礎上,提出了麵向智能製造的數控機(jī)床聯網方案。設計的基於物(wù)聯網的數控機床網(wǎng)關能適應多種數控係統共存,如FANUC、三菱、西門子的係列化數控(kòng)係統,利用數控係統的窗口功能和特定寄存器功(gōng)能(néng)對數控機床進行信息數據采集,為(wéi)智能製造環境下數控機床(chuáng)聯網提供了一種低(dī)成(chéng)本組網方案

投稿(gǎo)箱(xiāng):

如果您有機床行(háng)業、企業(yè)相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業(yè)相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床(chuáng)產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基(jī)本型乘用車(轎車(chē))產量數(shù)據

博文選萃

| 更多