摘 要:數控機床急停故障是數控(kòng)機床使用過程中最(zuì)為普遍和常見的故障,針對 FANUC Oi 係統數控機床,介紹了數控機(jī)床急停的(de)硬件及軟(ruǎn)件控製(zhì)原理,對數控機床(chuáng)急停(tíng)故障進行了具體分析,提出了一種“追根尋源”的數控機床急停(tíng)故障排除方法,可以有效快(kuài)速地(dì)排除數控機(jī)床急停故障,提高數(shù)控機床(chuáng)使用價值。

關鍵詞:追根尋源;數控機床;故障排(pái)除;急停

數控機床急停控製(zhì)的目(mù)的是在緊急情況下,使(shǐ)機床上的所有運動(dòng)部件製動,並在(zài)最短(duǎn)的時間內停(tíng)止運行。當數控(kòng)係統出現自動報警信(xìn)息後,需按下急停按鈕(niǔ),待查看報(bào)警信息並排除(chú)故障後,再鬆開急停(tíng)按鈕,使係統複位並恢複正常。在急停狀態下修改(gǎi)參數(shù),在發生意外或關機(jī)時按下急停按鈕,可以有效保護強電(diàn)對控製板元件的衝擊和安全。急停故障是指(zhǐ)旋開急停按鈕後機床始終複位,進給軸無法(fǎ)獲取使能信號和 PMC(Programmable Machine Controller)無Y 功能輸出的一種現象。可見,數控機床急停是數控機床安全性的重要內(nèi)容,能(néng)否及時正確處理(lǐ)數控(kòng)機床急停故障將直接影響到機(jī)床操作安全及加工效率。本文以 FANUC Oi 數控係統(tǒng)分析(xī)了其控製(zhì)原理及常(cháng)見故(gù)障的處理方法。

1 、急停控製外圍(wéi)連接

一般(bān)來說,急停的產生有兩種途徑:一是機床運動過程中,在緊急情況下,人為按下(xià)急(jí)停按鈕,數控機床進入急停狀(zhuàng)態,主軸運轉及伺服進(jìn)給(gěi)會立即停止工作;二是機床發生超程或(huò)伺服報警等故障(zhàng),係統自動使機床(chuáng)進入急停狀態。在急停回路設計時,所有的急停信號串(chuàn)聯在一起,任(rèn)何一個按鈕按下時,都將產生(shēng)急停[1]。

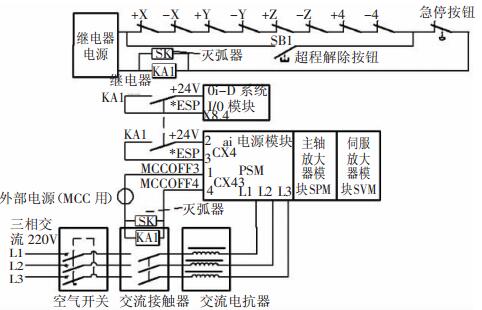

FANUC Oi-D 數控係統的性能比 Oi-C 更強,使用(yòng)了速度更高的 CPU,提(tí)高了 CNC 的處理速度;具有標配嵌(qiàn)入式以太網功能。Oi-D 數控係統是高性價比、高可靠性、高集成度的小型化數控係統。圖 1 為FANUC Oi-D 數控係統急停按鈕與超程開關硬件連接示意圖。

如(rú)圖 1 所示,進給軸超程開關為動斷觸點,急停(tíng)按鈕與每個進給(gěi)軸的超程開關串(chuàn)接,當(dāng)沒有按急停按鈕或進給軸運動沒有超程時,KA1 繼電器(qì)吸合,相應的(de) KA1 觸點閉合,則 Oi-D 係統(tǒng)的 I/O 模塊 X8.4處信號為 1,同時另一個 KA1 觸點(diǎn)也(yě)閉合(hé)。ai 伺服單元的電(diàn)源模塊 CX4 插座的 2、3 管(guǎn)腳接收急停(tíng)信號,閉合為沒有急停信號[2]。

圖 1 急停按鈕與超程開(kāi)關硬件連(lián)接示意圖

KA1 觸點閉合後,若 Oi-D 係(xì)統和(hé) ai 伺服單元本身以及之間的連(lián)接沒有故障,則 ai 電源模塊內部的MCC 觸點閉合,即 CX3 的(de)管腳 1、4 接通,如圖 1 所示。使(shǐ)用該(gāi)伺服單元內部的 MCC 觸點來控製外部交流接觸(chù)器吸(xī)合,當外部交流接觸器 KM 吸合(hé),三相(xiàng)交流 220 V 電源模塊就施加到了伺服單元的主(zhǔ)電源輸入端 L1、L2、L3,數控係(xì)統和(hé)伺服單元(yuán)就能正常工作(zuò)。

通過圖 1 可以看出,當按下(xià)急(jí)停按鈕或軸運動到超程位置時,KA1 繼電器斷開(急停繼電器),Oi-D係統 I/O 模塊的 X8.4 為低電平,係統急停(tíng),同時電源模塊連接(jiē)的 KA1 也斷開,伺服單元的內部(bù)觸點斷(duàn)開,外部(bù)交流接觸器失(shī)電(diàn),主電源斷開。若由於急停按鈕斷(duàn)開導致急停,隻需鬆開急停按鈕,使其閉合即可解除急停;若是由於超程開關斷開導致急停,則要(yào)求必須有(yǒu)超程解除(chú)按鈕才能解(jiě)除(chú),如圖 1 中(zhōng)的 SB1 按鈕所示。

2 、急停功(gōng)能 PMC 控製

2.1 功能信號

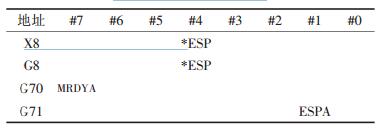

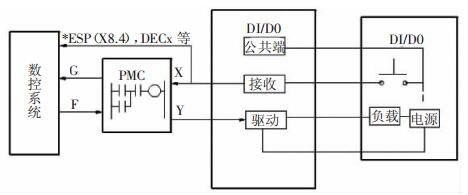

急停信號有 X 硬件信號(hào)和(hé) G 軟件信(xìn)號兩種,X信號是(shì)機床側輸入到 PMC 的信號,G 信號為 PMC 輸入到數控係統 CNC 的信號。急停硬件信號地址為X8.4,其信號地址是固定的。數控係統直接讀取該信號,當(dāng) X8.4 信號為(wéi)“0”時,係統出(chū)現緊急停止報(bào)警。與急停報警緊密相關的信號還有 G8.4 信號,該信號是PMC 送到 CNC 的緊急停止信號(hào)。若G8.4 為“0”,係統則出現緊急(jí)停止報警(jǐng)。CNC 直接讀(dú)取機床信號 X8.4和 PMC 的輸入信號 G8.4,兩個(gè)信號中任意一個信號為 0 時,進(jìn)入緊急停止狀態。通常在急(jí)停狀態下,機床準備好信號(hào) G70.7 斷開;第一串行(háng)主軸不(bú)能正常工作,G71.1 信號(hào)也斷開(kāi)[3]。急停功能信號如表 1 所示(shì)。CNC 係統、係統(tǒng) PMC 及機床的信號關係圖 2 所示。

表(biǎo) 1 急停功能信號

圖 2 CNC 係統(tǒng)、係統 PMC 及機(jī)床的信號關係

2.2 急停(tíng) PMC 程序(xù)

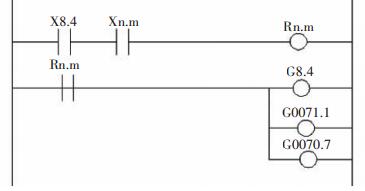

急停功能程序實時性要求高,通常放(fàng)在 PMC 第一(yī)級程序處理,G8.4 信號為 PMC 將 X8.4 和(hé)其他相關(guān)的信號進行綜合處(chù)理的輸出信號,如圖 3 所示。

圖 3 急(jí)停信號 PMC 處理

圖 3 中,梯形圖在 X8.4 後麵串接了一個 Xn.m信號,比如某些機床的刀庫門開關、機床限位開關(guān)等。若 Xn.m 為“0”,即使急停控製回路一切正常(X8.4 為“1”),緊急停止 G8.4 仍為“0”,係統仍然出現緊急停止報警。因此,當(dāng)出現“緊急停止”故障時,不僅要查看圖 1 所示(shì)的信號,還要查看圖 3 中各信號,這樣才能排除該類故障。

3、 FANUC Oi 數控係統急停診斷方法

通過對 FANUC Oi 數控係統的急停控製原理分析,不難看出,G8.4 信號是緊急停止信號樹(shù)的“根”,其他外圍(wéi) X 信號或(huò) R 信號是這一信(xìn)號樹上的“枝”,當出(chū)現“緊急停止”不能解除的故障時,如果(guǒ)隻查找圖 1 所示的信號而不從圖 3 中的 G8.4 著手“追根尋源”,則往往不(bú)能解決問題。在(zài)機床出現了急停故障時候,通常可以圍(wéi)繞 X8.4 和(hé) G8.4 信號,采用“追根尋源”的(de)方式進行檢查,已達到事半功倍的效果。

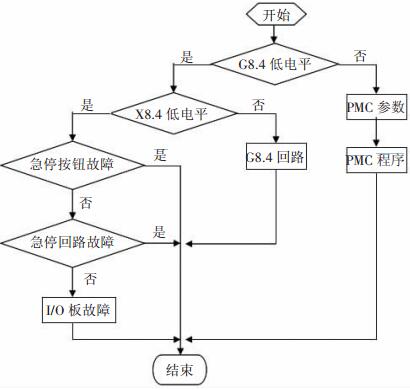

當數控機床出現急停故障時候,解決問題的關鍵在於(yú)從(cóng) G8.4 信號入手(shǒu),使用 PMC 信號狀態圖進行診斷,翻頁找到相應的信號地址 G8.4,觀察 G8.4 信號是否為 0,如果不為 0 則說明 PMC 參數、PMC 程序(xù)等有問題,要逐一進行檢(jiǎn)查排(pái)除;如果為 0,則說明 G8.4回路、急停控製回路(lù)、急停按鈕等出問題,要針對急停PMC 梯形圖進行(háng)檢查,對 PMC 梯形圖(tú)中(zhōng)引起 G8.4 為0 的具體觸點一一排除。“追(zhuī)根尋源(yuán)”的數控機床急停故障排除方法具體(tǐ)實施過程可參照流程圖 4 進(jìn)行。

圖 4 “追根尋源”的(de)數控機床急停故障診斷方法

4 、其他數控係統急停故障診斷方(fāng)法

對於 FANUC Oi 數控係統急停故障可以采用以上方法,同時其他數控係統急停故障(zhàng)都可以采用同 樣的思路和方法來檢查,關鍵要注意到不同數控係統中有關急停功能信號的地址不同,隻要能正確的查找急停信號地址狀態、分析(xī)梯形圖原理、掌握機床電氣線路檢查的方法和原理,那麽(me)所有的急停故障都會迎刃而解。對於 FANUC O 係列係統(OMC/OMD/OTC/OTD/OTE 等),其“急停”信號(*ESP)的輸入地址一般固定為 X21.4,對於這些係統可以直接檢查輸入信號(hào)的狀態,並進行處理(lǐ)。在大部分帶有內部 PLC 的數控係統中(如:SIENENS802D/810D/840D/810M)等,“急停”信(xìn)號(*ESP)無固定的輸入點(diǎn)(地址),它是由 PLC 程(chéng)序傳輸 CNC 的內部信號,但其內部(bù)信(xìn)號的地(dì)址是固(gù)定不變的。在這(zhè)種情況下,應(yīng)根據機床 PLC 程序,找出、檢查與“急停”信號(*ESP)相關的 PLC 輸入點,通(tōng)過檢測這些輸(shū)入信號的(de)狀態,最終確定引起“急停”的(de)原因,並加以解決(jué)。*ESP 在 SIEMENS 常用(yòng)係統中的內部信號地址(zhǐ)如下:SIEMENS810/820GA3 中為:Q78.1SIEMENS802S/C/D 中為:V26000000.1SIEMENS810/840D 中為:DB10/DBB56.1

對於“急停”報警,應對照 PLC 程序(xù),利用係(xì)統的信號狀態診斷功能,首先檢查以(yǐ)上內部信號(hào)的狀態,確定(dìng)相關的 PLC 輸入點,並加以解決。

5 、數控係統急停故障實(shí)例

(1) 急停(tíng)按鈕(niǔ)及主軸潤滑液位過低引起的急停故(gù)障維修故障現象:有一台CK5085di 數控車床,配置 FANUCOi TD 數控係統,開(kāi)機顯示急停報警,無法加工。分析及處理過程:通過對照機床 PMC 狀態圖檢查 G8.4 信號為 0,說明急停信號(hào)輸入係統;進一步通過信號狀態圖檢查 X8.4 信號,發現(xiàn)也為 0,對照(zhào)機床電氣原理圖,檢查急停按鈕及急停回路,發現機床手動操作合上的急停按鈕斷線(xiàn),重新連接,複位急停按鈕後,再按 Reset 鍵,X8.4 信號顯示為 1,但機床依然急停;再進一步使用梯形圖檢查 G8.4 回路,在電氣(qì)原理圖(tú)中找到 X2.3 信號為主軸潤滑(huá)箱液位報警(jǐng)信號,打開車床側櫃門,發現主軸(zhóu)潤滑液位已經超過下刻線,添(tiān)加潤滑液後,觀察 X2.3 變為 1,G8.4 也就為1,機床複位後,正常工作。原(yuán)來,這台車床為主軸獨立潤滑,潤滑電機開(kāi)機運轉,為防止缺(quē)油主軸軸(zhóu)承損壞,將液位報警與急停在(zài)梯形圖中串聯。

(2)液壓電動機互鎖引起的(de)急停故障維修故障現象:某配套 FANUC 0T 的數控車盒,開機後出現(xiàn)“NOT READY”顯(xiǎn)示,且按下“液壓起動”按扭(niǔ)後,液壓電動機不工作,“NOTREADY”無法消除。分析及處理過程:經了解,該機床在正常工作情況下,應在液壓起動後,CNC 的“NOTREADY”自動消(xiāo)失(shī),CNC 轉(zhuǎn)入正常工作狀態。 對照機床電氣原理圖

檢查(chá)機床的(de)“急停”輸入(X21.4)為“急停”開關、X/Z軸“超程保護”開關、液壓電動機過載保護自動開關、伺服電源過載保護自動開關這(zhè)幾個開關的常閉觸點的串聯(lián)。 經檢查(chá)這些信號,發現液壓電動機過載保護的自動(dòng)開關(guān)已跳閘。通過測試,確認液壓電動機無短路,液壓係統無故障,合上空氣開關後,機床正常(cháng)工作,且未發生跳閘現象。

(3)機床超極限保護引起急停的故障維修故障現象:某配(pèi)套 SIEMENS 810M GA3 的立式加工中(zhōng)心,開機後(hòu)顯示(shì)“ALM2000”機床無法(fǎ)正常起動。分析及處理過程(chéng):SIEMENS 810M GA3 係統出現ALM2000(急停)的原因(yīn)是(shì) CNC 的“急停”信號生效。在本係統中,“急停”信(xìn)號是 PLC 至 CNC 的內部信號,地址為 Q78.1(德文版為 A78.1)。通過(guò) CNC 的“診斷”頁麵檢查發現 Q78.1 為“0”,引起(qǐ)了係統急停。進(jìn)一步檢查機床的(de) PLC 程序,Q78.1 為(wéi)“0”的原因是由於係統 I/O 模塊中的“外部急停”輸入信號為“0”引起的。對照機床電氣原理圖,該輸入信(xìn)號由各進給(gěi)軸的“超極限”行程開關的常閉觸點串聯而成。 經測量,機床上的(de) Y 方(fāng)向“超極限”開關(guān)觸點斷開,導致了“超極限”保護動作,實際工作台亦處(chù)於“超極限”狀態。 鑒於機床 Y 軸無製動器,可以(yǐ)比較方便地進行機械手動操作,維修時在機床不通電的情況下,通過手動旋轉(zhuǎn) Y 軸(zhóu)的(de)絲杠,將 Y 軸退出“超極限”保護,再開機後機床恢複正常工作。

(4)垂直進給軸超(chāo)極限保護引(yǐn)起急(jí)停的故障維修故障現象:某配套 SIEMENS 810MGA3 的立式加工(gōng)中心,開機後顯示“ALM2000”機床無法正常起動。分析及處理過程:分析及處理過程同上。經檢查、測量,發現機床故障的(de)原因是 Z 方向“超極(jí)限(xiàn)”開關觸點斷開,使“超極限”保護動作,Z 工作台亦處於“超極限”位置。 由於該(gāi)機床 Z 軸為垂直進給軸,伺服電(diàn)動機帶有製動器,無法簡單地利(lì)用機械(xiè)手動操作退出 Z 軸,維修時通過將機床的“Z 超極限”信(xìn)號進行瞬時短接,在(zài)取消了“超極限”保(bǎo)護後,手動移動機床 Z 軸,退出“超極限”保護(hù)位置,然後再恢複“超極限”,機床(chuáng)恢複正常工(gōng)作[4]。

6、 結束語

數控機床由於技術越(yuè)來越先進(jìn)、複雜,對維修人員的要求也就越來越高。數控機床急停故障又是(shì)數控設備使用過程(chéng)中一種常見(jiàn)的複雜故障,由於引起這類故障現(xiàn)象的原因很多,有電氣、PMC、參數等(děng)多方麵的原因,在(zài)排除此類問題時,假如沒有一(yī)種清晰的、科學的思路就會(huì)困難重重。經過大量實踐驗證,文中所提及的這種(zhǒng)“追根尋(xún)源”的數控機床急停故障排除方法,是一種高(gāo)速(sù)、有效的數控機床急(jí)停故障排除方法,為提高數控機床運行效率奠定了一定基礎,具有重要的現實應用及指導價值。

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行(háng)資訊(xùn)合作(zuò),歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年(nián)11月 分地(dì)區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基(jī)本型乘用車(轎(jiào)車)產(chǎn)量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出(chū)口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源(yuán)汽(qì)車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據