摘要:闡(chǎn)述了B5050K插床改造(zào)成立式鏜床的工藝技術分析,從機械、電氣、工裝卡具等方麵對其進行了功能改(gǎi)造,運行後滿足了油田用抽(chōu)油機異(yì)形板件的(de)孔加工要求,擴展了插床功能。

關鍵詞:插床;鏜孔;工裝;進給

引言

隨著油田的發展,抽油機的(de)年需求量逐(zhú)年增加,從而導致(zhì)抽油機(jī)加工件數量增多(duō),抽(chōu)油機機加工工(gōng)件數量增加與機加(jiā)工車間加工設備(bèi)數量、工位、加工工藝的矛(máo)盾也日趨明顯,主(zhǔ)要表現為(wéi):一(yī)是需鏜孔的抽油機工(gōng)件與目前機(jī)加工鏜孔工序的速度嚴重不匹配,二是鑽床鏜孔難以保障(zhàng)加工精度,且對鑽床(chuáng)本(běn)身機械精度下降影響很大。由(yóu)於鑽床鏜孔是單邊切削方式,靠立柱鎖緊大臂定位,切削力(lì)大而造成立柱鎖緊裝置間隙很快變大,無法完全鎖緊定位,必須經常更換鎖緊(jǐn)楔塊方能(néng)保證鏜孔的加工(gōng)精度,這樣一方麵造(zào)成(chéng)鑽床故障率高,另一方(fāng)麵造成設備非正(zhèng)常磨(mó)損加劇,對鑽床本身機械精度影響很大。

由於目前國內(nèi)鏜孔設備均不適用於我(wǒ)廠異(yì)形平板(驢頭側板、尾平衡側板等)類大(dà)型工件的鏜孔加工(gōng),即使有勉強滿(mǎn)足(zú)的設備也因價格昂貴、占地麵積太大因素而不適用。因此利(lì)用(yòng)車間現有停用設備進行功能(néng)技術升(shēng)級改造成為(wéi)首選。

1 、改造方案(àn)分析研究

根據現(xiàn)有設備的情況,選擇一台閑置設(shè)備進行技術改造以滿(mǎn)足異形板(bǎn)材類工件(如驢頭側板)鏜(táng)孔加工的(de)要求。根據現場實際情況,決定對(duì)一台閑置B5050K 插床的機(jī)械和電器係統進行改造,將其改(gǎi)造成一台鏜床,從而滿(mǎn)足加工要求。

1.1 鏜孔技術(shù)工藝(yì)分析

鏜孔是(shì)在工件已有的孔上進行擴大孔(kǒng)徑的加工方法,主要用鏜床來完成(chéng)。鏜孔是對鍛出、鑄(zhù)出(chū)或鑽出孔、切割孔的進一步加工,鏜孔可(kě)擴大孔徑,提高精度,減小表麵粗糙度,還可以(yǐ)提高同軸度。鏜孔可以分為粗鏜、半精(jīng)鏜和精鏜。精鏜孔的尺寸精度可達IT8~IT7,表麵粗糙度達Ra1.6~0.8 μm。根據(jù)我廠(chǎng)最大鏜孔工件(驢頭側板、尾平衡板)為異形板材類工件,最大工件尺寸為2 000 mm×8 000 mm×12 mm×10 片,鏜(táng)孔(kǒng)公差範圍是0~0.1 mm,鏜孔直徑在準100~準(zhǔn)200 mm 之(zhī)間,隻適合平放鏜孔,因此(cǐ)隻能用立式鏜床進行鏜孔,鏜孔公差決定了該工件(jiàn)的鏜孔方式為粗鏜。

1.2 插床機械(xiè)部件改造研究

1.2.1 鏜銑頭選型

鏜銑(xǐ)頭的選擇與插床上安裝位置(zhì)、鏜孔速度、精度、自(zì)動進給、鏜孔行程密切相關(guān)。

1)插床上的安裝位(wèi)置:鏜銑頭安裝位置位於原插床(chuáng)的滑架位置上,用鏜銑頭連接支架將鏜銑頭與插床床身連接。

2)鏜孔速(sù)度、精度要求:主軸(zhóu)轉速應為6 段(97~675 r/min),最高轉速(sù)時表麵(miàn)加工粗糙度應達Ra6.3 μm,切削力需大(dà)於加工Q235-A 鋼板所需要的切削力。

3)自動進給要求:鏜銑頭應自帶快(kuài)速自動進給及手動(dòng)進給,可完成自動進(jìn)給。

4) 鏜孔行程(chéng)要求(qiú):由於驢頭側板10 張板組合最大(dà)厚度為120 mm,鏜銑頭行程向上、向下均應大於120 mm,方可完全滿足驢頭側板鏜孔需要。

經研究對(duì)比,選擇(zé)台灣功陽T5 右(yòu)銑型高速鏜銑頭(tóu)可滿足上述(shù)要求。該鏜銑頭安裝尺寸合(hé)適,最高(gāo)轉速時加工表麵粗糙度(dù)應達Ra6.3 μm,可實現手/自動兩種模式(shì)進給,鏜孔行程(chéng)400 mm(向上120 mm,向下280 mm)等參數均超過側板、尾平衡板加工(gōng)技術要求(qiú),同時也可加工石油鑽采設備其他零配件。

1.2.2 改造部件取舍

原插床主要由(yóu)床身、滑架、工作台、進給箱、電器等部分組成。床身由上下(xià)兩部分組成,上部床(chuáng)身裝有滑枕、滑架(jià)及連杆機(jī)構,下部床身前上方有矩形導軌,供工作台縱(zòng)向移動。工作台(tái)可以實(shí)現橫向、縱向和(hé)回轉移(yí)動。改造的原則(zé)是盡量利用原有插床部件,因此經(jīng)研究分析,決定留下床(chuáng)身、工作台(tái)、電器三部分,其(qí)他部分拆除。根據鏜(táng)銑頭座板(bǎn)及安裝尺寸,重新設計安裝鏜銑頭連接支(zhī)架體和過(guò)渡板。由於在插床床身安(ān)裝鏜銑頭連接支架及鏜銑頭,連接(jiē)方式均為螺栓連接,需(xū)對連接螺栓組進行強度校核。

1.2.3 工裝夾具(jù)設計(jì)製(zhì)作

改造(zào)後的立式鏜床是動力頭僅旋轉及上下運動,工件完成其他動作的方式,因此需要設計能使工件沿X 軸(zhóu)、Y 軸平行移動及(jí)旋轉的工藝(yì)裝置,對工(gōng)件進行找正定位、夾緊。

工件找正定位(wèi):原有的插床工作台在移動方式上可以滿(mǎn)足要求,但由於(yú)抽油機驢頭側板尺寸較大(8000 mm×2 000 mm),需要鏜的(de)2 個孔位置相距1500 mm,因此可利用原有的插床工作台進行找(zhǎo)正定位,但需設計輔助支撐以支撐(chēng)驢頭側板除工作台外露(lù)出的部分;為使操作方便,設計了2 套輔(fǔ)助支撐,一套為活動(dòng)式手動升降平台,平台的支撐部(bù)分為一字型6 組滾珠支(zhī)撐(chēng),升降高度由手動叉(chā)車調節,主要用於鏜製驢(lǘ)頭側板等(děng)大型板類工件;

另(lìng)一套為固定式手動(dòng)升降平台,平台的支撐部(bù)分為3 支腿1 個大滾(gǔn)珠支撐,升降高(gāo)度(dù)由機械千斤(jīn)頂(dǐng)調節,主要鏜製尾平衡板等小型板類工件。同時因工作台的移動操作手柄方向與工件產生幹涉,將工(gōng)作台的移動操作手(shǒu)柄改換180°方向進行安裝,這樣即方便了調整工(gōng)作台,又降(jiàng)低了操作風險。

工件夾緊:在原插床(chuáng)工作台上安裝1 塊矩形夾緊鋼板並加工相應的螺栓孔以對工件進行夾緊。

1.3 電器控(kòng)製係(xì)統(tǒng)改造方案(àn)

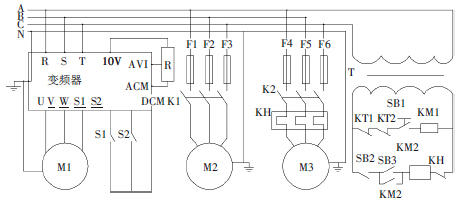

將插床改為鏜床(chuáng),由於加裝了進給變頻電機,因此控(kòng)製部分需包括鏜銑頭控製、變頻電機控製及工作台控製三部分(fèn),操作集中在原(yuán)插床的操作手柄上。電器原理圖見圖1。

圖1 電器原理圖

M1.進給電機M2.工(gōng)作台電(diàn)動機M3.主軸電動(dòng)機R .進給調速S1.進刀S2.退刀

2 、運行效果

插床改造為鏜床後,解決了搖臂鑽床鏜孔效率低下、鏜孔精(jīng)度低的問題,提高了閑置設備的利用率和切割質量(liàng),降低了操作工勞動強(qiáng)度。如圖2 為改造前後對比,圖3為改造後運行圖(tú)。

圖2 改造前(qián)後對比

圖3 改造後運(yùn)行圖

1)加工效率翻倍。與之前相比,鏜床(chuáng)鏜的(de)時間驢頭側板(6 張)為60 min,隻需鏜1 次進刀,加工速度提高3 倍。

2)切割質量(liàng)提高。經對鏜加工後的工件進行測量,切割精度從0~0.1 mm 提高到12.5 μm,效果明顯。

3)插床的功能得到擴展。當加工零配件需要插(chā)的工序時,仍可將其恢複。從而(ér)大大提高了閑置設備利用率。

如果(guǒ)您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡(huān)迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(chē)(轎(jiào)車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年(nián)11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數(shù)據