活塞環斜端麵全自動磨床的設計

2017-3-9 來源:重慶理工大學機械工程學院 作者:胡榮麗 馮文傑 李秀陽 原海波

摘要:主(zhǔ)要闡述了梯形活塞環斜端麵全自(zì)動磨床的設計(jì),該設計具有工件自動上(shàng)下料、複合加工、自動(dòng)對刀、自動理料的特點,大大提高了梯形活塞環的(de)加工(gōng)效率和精度。

關鍵(jiàn)詞:活塞環斜端麵;磨床;自動化

活塞(sāi)環在發(fā)動機中的工作環境(jìng)十(shí)分複雜和惡劣,它不但承受著燃燒室燃料燃燒所產生的高(gāo)溫(wēn),也承受著上下往複運動所產生的機械負荷。如果活塞環在(zài)加工中存在尺寸誤差或者瑕疵,將會嚴重影響其工作(zuò)甚至損壞發動機。

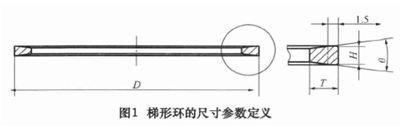

活塞(sāi)環的斜(xié)端(duān)麵可將環槽中的積碳排出(chū),有效防止(zhǐ)環結膠卡(kǎ)死(sǐ),向上運動能有效布油,向下運(yùn)動能有效刮(guā)油(yóu)。活塞(sāi)環斜端麵是一種應用於高速、大功率、高負荷發動機上的(de)優秀(xiù)結(jié)構。其尺寸參(cān)數如圖 1,材(cái)料為球墨鑄鐵,硬度 100 ~ 112 HRB,表麵粗(cū)糙度(dù) Ra≤0. 4μm ,斜端麵平麵度≤0. 003 mm ,要求活塞環(huán)在上下料和加工的過程中(zhōng)外圓和端麵(miàn)都不得有擦傷的(de)痕跡。

1.設計思路

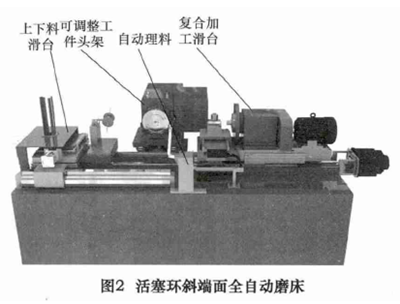

活塞環是一種生產量大、質(zhì)量(liàng)要(yào)求高的產品,為此我們設計了如圖 2 所示的(de)活塞環斜端(duān)麵全自(zì)動磨床,該機床主要(yào)由上下料滑台、工件(jiàn)頭架、自動理料裝置和複合加工滑台 4 大部件組成。

活塞(sāi)環屬(shǔ)於薄壁小型零件,目前我國大部分此類零件的加工都存在上下料繁瑣(suǒ)、加工精度差的不足。為此在此設計中,我們將上料、夾(jiá)裝、下料、理料全自動化,最大限度地減少人為因素造成的誤差同時大大降(jiàng)低勞動強度,提高了加工效率。

首先(xiān),由(yóu)推料氣缸帶動分料收圓推杆將工件分料收圓並定於 V 形(xíng)定(dìng)位槽內,然後送(sòng)料(liào)氣缸推動送料滑台(tái),同時,頭(tóu)架(jià)位移伺服電動機(jī)帶動工件頭架(jià)滑台朝縱導軌方向移動。當送料滑(huá)台的上料板上的活塞(sāi)環( 工件) 移(yí)動至與工件頭(tóu)架上的工件定位(wèi)裝置相對應時,通過推拉(lā)氣缸帶動支撐板轉動,使上料板翻轉後(hòu)工件能夠與工件頭架上定位盤上的定位孔正(zhèng)對。此時,上料(liào)翻轉氣缸推動上料板翻轉,當工件與定位盤上的定位孔正對後,上料推環氣缸(gāng)啟動,將工件推(tuī)入定位盤上的(de)定(dìng)位(wèi)孔內。同時,電磁(cí)吸盤通(tōng)電,將工件緊緊吸附在定位盤上,從而實現將工件(jiàn)安裝到工件頭架上並定。之後,上(shàng)料板複位,送料氣缸帶(dài)動送料滑台回到初始位置。

再次,位移伺服電動機帶動滾珠絲杠副(fù)推動複合加工(gōng)滑台移動,直至加工滑台上的刀頭與(yǔ)工件的內側麵位置相對應,這時,直線電動機推動刀頭,直至刀頭與工件內側麵接觸,通過工件頭架帶(dài)動(dòng)工件轉動,實現車(chē)削加工。車削過(guò)程中,頭架(jià)驅動電動機帶(dài)動軸管轉動,軸管帶動定位盤及工件轉動,同時,頭架位移(yí)伺服電動機帶動工件頭架滑台微量移動,從而完成工件斜端麵的車(chē)削加工。車削加(jiā)工(gōng)完成後,位移伺服電動機通過滾(gǔn)珠絲杠副繼續推動複合加工滑台移動,直至(zhì)砂輪與工件端麵接(jiē)觸後,通過磨削電動機帶動砂輪轉動,同時由於工件頭架帶動工件轉動,從而實現工(gōng)件斜端麵的磨削加工。加工完成後,複合加工(gōng)滑台回位。

最後,送料滑台重新上料後朝複合加(jiā)工台(tái)方向移動,當下料杆與工件正對(duì)時,下料推環氣缸通過下料推爪將工件推出,套入下料杆上。然後,通過下料(liào)旋轉氣缸帶動下料杆轉動,當下料杆(gǎn)套(tào)有工件的一端進入導向杆上(shàng)的通(tōng)槽時,工件滑入導向杆,並通過導向杆的導向移動至理(lǐ)料(liào)杆和存料(liào)杆上。此時,理料杆在理料電動機的帶動下轉動,使工件的缺口與理料杆正對,進而使工件從理料杆上落下,僅套在存料杆上,並沿存料杆移動至(zhì)存料杆的另一端,實現(xiàn)工件的理料。而同時,上(shàng)料(liào)板上的工件在送(sòng)料滑台的帶動下,其位置與工件頭架的工(gōng)件定位(wèi)裝置相對(duì)應。

重複上述過程,實現工件斜端麵的連續自動加工。

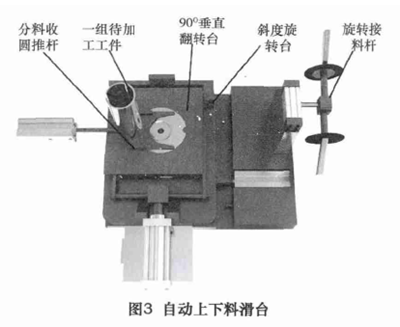

2.自動上下料滑台

由於工件是(shì)薄壁件且加工要求快速有效,所以進行自動上料裝置的設計是非常必要的(de)。如圖 3 所示(shì)通過 V 形槽與分料收圓推杆將由料筒(tǒng)落下的(de)工件收圓於(yú)工(gōng)裝夾具中並由上(shàng)料滑(huá)台送至上料工位,90°垂直翻轉台旋轉(zhuǎn) 90°,斜度旋轉台旋轉工(gōng)件斜麵角度 7°,使工件的(de)軸線與工件頭架的回轉軸線重合,並由固定於翻轉台上的上料推環氣缸將工件推入(rù)工件頭架中並由電磁吸盤吸緊。90°垂直翻轉台和(hé)斜度旋轉台的(de)旋(xuán)轉(zhuǎn)運動都是通過氣缸(gāng)驅動,死擋定(dìng)位,快捷可靠。工件加工完成後將上下料滑台送至下料工位,由旋轉接料杆將由推爪推出的工件下料轉移至理料機構進行整理,以便更便(biàn)捷地進行下一道工序(xù)的加工。

3.複(fù)合加工滑台

采用(yòng)先車後磨的加工工藝,不但減小了磨削量避免磨削燒傷,而且車削之後磨削切(qiē)入麵的形狀能更好地延(yán)長砂輪的壽命。采用直線電動機驅動車刀,利用傳感器(qì)測量車刀與工件之間的距離來調整頭(tóu)架的位置,從而(ér)減小了頭架的定位誤差,進(jìn)一(yī)步提高了工件的加工精度。

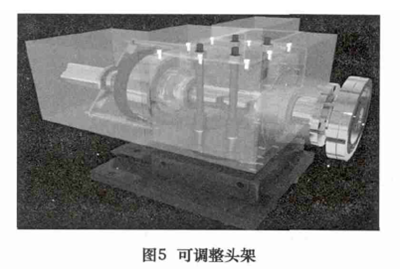

4.可調(diào)整頭架

由於活塞環型號(hào)種類很多,梯形活塞環端麵的(de)角度也各(gè)不相同。考慮到活塞環生產為同型號批量大規模生產,所以(yǐ)頭架的角度調整設計為(wéi)手動調節,在(zài)滿足需(xū)求的(de)前(qián)提下最大程度地降低成本。

本設計通過滑台底(dǐ)座上的軸與頭(tóu)架箱(xiāng)體上的孔來實現(xiàn)頭架的旋轉和定位(wèi),並經 4 根拉緊螺栓來實現工件(jiàn)頭架與(yǔ)底座之間的固定,從而適(shì)應不同角度斜端(duān)麵的加工。

5.結語

本機床(chuáng)能夠完成一組梯形活塞環的全自動上下料(liào)及(jí)數控加工,並有著較高的可靠性。將工件的(de)上下料和檢測、複合加工集於一體,大大提高了加工效率(lǜ)和加(jiā)工精度。

投稿(gǎo)箱:

如(rú)果您有機床行業、企業相(xiàng)關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相(xiàng)關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數(shù)據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷(xiāo)量(liàng)情況(kuàng)

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機(jī)械加工過程圖(tú)示

- 判斷一台加工中心(xīn)精度的(de)幾種辦法

- 中走絲線切(qiē)割(gē)機床的發展趨勢(shì)

- 國產數控係統和數控(kòng)機床何去何從?

- 中(zhōng)國(guó)的技術(shù)工人(rén)都去(qù)哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機(jī)械(xiè)行業最新自(zì)殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造(zào),多談點製造

- 現實(shí)麵前,國人沉(chén)默。製造業的騰飛,要從(cóng)機床

- 一(yī)文搞懂數控車床加工刀具補償功(gōng)能

- 車床鑽孔攻螺紋加工方法(fǎ)及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的(de)區別