[ 摘要] 零件在外圓(yuán)磨床上(shàng)加工時受兩(liǎng)個力的作用,一是受零件磨削力(lì)的影響,二是受外圓磨床尾座對頂(dǐng)力的影響,尤(yóu)其細長杆零件受力(lì)變形較為明顯。為了在加工過程中避免零件變形而影響加工精(jīng)度,通過使用ANSYS 對零件進(jìn)行有(yǒu)限元分(fèn)析,控製兩個方向力的大小,並對這兩(liǎng)個方向(xiàng)力進行逐一分析,並配合高速磨削加工(gōng),確定(dìng)進刀量、磨削速度、零件轉速及對頂(dǐng)力等磨削參數,並對上述分析方法進行延伸(shēn)擴展(zhǎn)。

在(zài)航空航天領域中,細長杆類零件的應用非(fēi)常廣泛,經常作為活塞杆、間隙活門及計量油針使(shǐ)用,它們在燃油調節器中(zhōng)起著十分重要(yào)的作用,但是它的高精度要(yào)求也給加工帶來了很大困難。麵對高精度的要(yào)求,一(yī)般采用數控高精外圓磨(mó)床加工,但在加工調試過程中,常(cháng)常為了保證加(jiā)工精度,需要一次或多次試加工,同時數控加(jiā)工參數也需要不斷調試,直到確認數控程序能夠完成預定的加工要求。為了提高加工效率,保證加工精度,使用ANSYS 受力分析軟件,對零(líng)件進行預加工分析,並計算(suàn)加工參數(shù)。

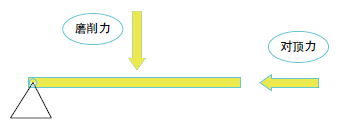

零件在(zài)外圓磨床上加工時,受磨削力和對頂力(lì)的影響,零件受力方向如圖1 所示。磨削力(lì)的大小(xiǎo)由進刀量(liàng)、磨削速度、零件轉速(sù)及砂輪線速度決(jué)定,對頂力的大(dà)小與尾座中彈簧的壓縮(suō)變形有關。磨削力和對頂力過大都會造成零件變形,而變形量 的大小也與零件本身的長度、直(zhí)徑尺寸、材料的密度(dù)和(hé)彈性模量 有關。

圖1 零件受力分析圖

1 、兩個(gè)方向力對變形量的影響

1.1 磨削(xuē)力的分析

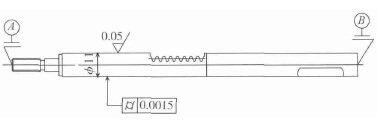

以航空零件活塞杆為例,如(rú)圖2 所(suǒ)示,單位為mm。零件材料為4Cr13,在常溫20℃下此種材料的彈性模量(liàng)為215GPa,密度為7.75g/cm3。

圖(tú)2 零件工序圖紙

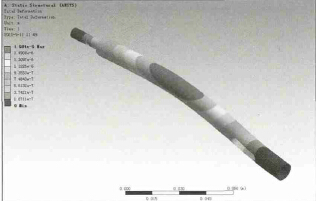

為了(le)明確地分析零(líng)件磨削力與變形量之間的關係,基於ANSYS 對零件進(jìn)行1∶1 比例建模並(bìng)進行有限元分析,利用(yòng)UG 建模方便快捷的優點,使用UG 先按(àn)照設計圖(tú)1∶1 比例畫好圖形,並(bìng)將(jiāng)模型導入ANSYS 生成。首先,對導入的(de)模(mó)型進行編輯,根據零件材料為4Cr13,輸入上述查閱的材料密度、彈性模量等(děng)主要性能參數,添加到建好的(de)模型中。其次,對模型進行網格劃分,劃分單位為1mm,即把模型劃分(fèn)為N 個體積為1mm3 的小(xiǎo)方格再進行受力分析,如果想得到更精確的分析結果(guǒ),則把劃分單位(wèi)縮小即可。最後,對模型(xíng)添加約束及受力要求,根據外圓磨床定位加工方式,對模型兩端中心孔添加固定約束,再根據磨削力方向在被加工(gōng)外圓施加力F ,接下來用ANSYS 進行(háng)有限元分析,並生成零件變形(xíng)量圖形,按圖(tú)2 中要求零件圓柱度(dù)為0.0015mm,所以將變形量控製在0.0015mm 範圍(wéi)內,並不斷更改外力大小,直到變形量為0.0015mm,此時的力可以確定為(wéi)精加工(gōng)時的磨削力上限值, 如圖3 所示,對零件施加4N 磨削力時零件總變(biàn)形量(liàng)為0.0015mm,所以在(zài)磨削過程中,磨削力不應大於4N。

圖3 零件應力雲(yún)圖(tú)

1.2 對頂力的分析

使用上述相同方法進入ANSYS 軟件對零件進行真實的受力分析,根據外圓磨床(chuáng)對頂加工工作原理,更改固定約束和(hé)施加力的方向,假設零(líng)件產生0.0015mm 的變形量,則分析零件承受的對頂力(lì)為20N。1.3 磨削力與對頂力對變形量的綜(zōng)合影響為了更準確地分析零件的受力變形量,使用ANSYS軟件模擬加(jiā)工過程中的受力分析,對零件左端添加固(gù)定約束,並對零件施加對頂力和磨削力,力(lì)的大小分別為20N 和4N。施加兩個方向(xiàng)力後的零件變形,變形量為0.005mm。

根據有(yǒu)限元分(fèn)析,同時施加磨削力(lì)和(hé)對頂力時,零件產生疊加變形,造成零件(jiàn)變形量增(zēng)大,為了更準確(què)地了解零件受力變形(xíng)情況,下一步進行實際加工,看零(líng)件是否滿足圖紙要求。

2 、確定磨削參(cān)數

由上述模型理論分析得出,同時施加磨(mó)削力和對頂力時會增大零(líng)件變(biàn)形,但(dàn)考慮(lǜ)到實際加工過程中零件處於轉動狀態,受力會出現互相抵消的現象,對圖2 所示零件進行實際加工,磨削力控製在4N 以下,對頂力控製在20N 以下,並選擇合理的進給量(liàng)、進給(gěi)速(sù)度和零件轉速等磨削(xuē)參數。

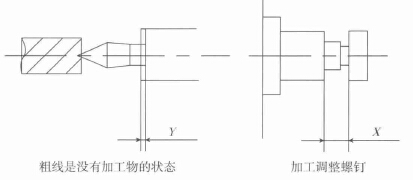

2.1 對頂力的控製

根據上述分析得知(zhī),對頂力不能大於20N,經查閱資料,可以依據加壓調(diào)整螺釘的位移和彈(dàn)簧係數計算出對頂力的大小。圖4 為外圓磨(mó)床(chuáng)尾座簡易圖,對頂力F 1=83-(X -Y )×3.3(此(cǐ)對頂力公式僅適合於本公司某型號磨床,不同機床對頂力計算公式不同,主(zhǔ)要取決於尾(wěi)座(zuò)內部彈簧的彈簧係數),通過調節X 和Y 的距離控製(zhì)對頂力在20N 以下即(jí)可。

圖4 外圓磨床尾座示意圖

2.2 確定零件轉速

零件的轉速主要與零件本身的直徑、砂輪線速度有關,取決(jué)於它們之間的比例關係。選擇合理的砂輪速度和零(líng)件速度之間(jiān)的比值,當砂輪速度提高時,零件速度也要相應(yīng)的提(tí)高(gāo),否則會影響加(jiā)工效率,但不能提高過多。

機床(chuáng)的砂(shā)輪線速度為45m/s,零件直徑為φ 11,根據計算公式n =1000V 1×60/250×π×D [3],其中,n 為零件轉速;V 1 為砂輪(lún)線速度;D 為零件直徑。將各數值帶入公式(shì)得出(chū)零件轉速(sù)n =312r/min(加工時選用300r/min)。

2.3 確定進給量和磨削速度(dù)

在磨削過程中,在磨削力和砂輪線速度不變(biàn)的情況下,增大進給量時(shí)應相應降低磨削速度,根據磨削力經(jīng)驗公式F 2 = 453a0.9f 0.62V 0.76[4] 來確定進給量和磨削速度(dù)

之間的(de)關係(xì)。其中(zhōng),F 2 為(wéi)磨削力;a 為進給量;f 為磨削速度;V 2 為零(líng)件的線速度(dù)。

根據加工細長杆類的加工經驗,一般最後一次加(jiā)工進(jìn)給量為(wéi)0.001mm 或0.002mm,圖2 中零(líng)件實(shí)際加工(gōng)時最後一次(cì)進給量選擇0.001mm,零(líng)件的磨削力(lì)控製在4N 以下,零件的線速度為10.4m/s。代入上述公式(shì)得出(chū)磨削速度f = 40mm/min。

通過上述分析得出零件的磨削參(cān)數(shù),對零(líng)件進(jìn)行實際加(jiā)工,加工後零件圓柱度保持在(zài)0.0015mm 以內,滿足圖紙要求,所以根(gēn)據磨削(xuē)力和對頂力的模型分(fèn)析可以運用到(dào)實際加工中。

3 、結論

根據上(shàng)述分析得(dé)出,對頂力為20N 以內;砂輪線速度為45m/s ;零件轉速為(wéi)300r/min; 精加工進給量為0.001mm;磨削(xuē)速度為40mm/min。

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數(shù)據

- 2024年11月 軸承(chéng)出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(chē)(轎(jiào)車)產量數(shù)據