數(shù)控車床外圓加工的誤差分析

2021-11-5 來源: 甘肅能源化(huà)工職業學院 作者:李淩(líng)鵬

摘要:對外圓數控車床在不同條件下進行加工,測量活塞(sāi)的最大直徑尺(chǐ)寸帶下,結合車床加工基本原理梳理了(le)活塞加(jiā)工過程中的係統工作流(liú)程,通(tōng)過實驗數據分析,結(jié)合活塞(sāi)尺寸誤差變化規律找出(chū)影響數控車床(chuáng)外圓加工的因素,旨在能(néng)夠為機床研究者提供一個可靠的數據(jù)支持,也為未來提升外圓數控車床加工指明方向(xiàng)。

關鍵詞(cí):數控(kòng)車床;外圓加工;誤差分析

在外圓數(shù)控車床使(shǐ)用的過程中,活塞(sāi)是一個十分重(chóng)要的組成構件(jiàn),活塞性能優劣直接影響發動機的使用性能。同時(shí),活塞的外形也會對燃油係統(tǒng)的經濟性、安全性(xìng)、可靠性等產生深刻的影響。考慮到發(fā)動機運行(háng)過程中外界(jiè)多個壓力所造成的活塞變形問題(tí),發(fā)動機活塞現常用凹凸變(biàn)橢圓型麵。本文所研究的外圓數控車床在使用的過程中(zhōng)能夠承擔各種(zhǒng)類型的車削加工,包含車(chē)削內外圓柱麵、圓錐麵和其他回(huí)轉麵。

1、外圓數控車床的加工原理

1.1 微進給(gěi)刀架結構(gòu)

微進給機構在加工製造的時候會涉及(jí)多個伸縮材料,在具體實施操作的(de)時候可以通(tōng)過改變線圈電流應用產生的磁場來調整伸縮縫的使用。但是,從實(shí)際操作上來(lái)看,超磁伸縮材料的反應(yīng)速度比較快、係數(shù)較高、能量密(mì)度高,在加工操作時產生(shēng)的伸縮裂縫難以滿足施工操作的基本要求。在(zài)施工操作(zuò)的時候,需要相關(guān)人(rén)員采取有(yǒu)效的方式來嚴格把控伸縮裂縫、材料密度、材料精準度,從而確保伸縮材料的選擇和使用(yòng)能夠滿(mǎn)足車裝加工操作的(de)需要。

1.2 車床工作原理分析

活塞橢圓度(dù)的加(jiā)工一般是通過調節電流電量來(lái)實現(xiàn)對係統參數的控製(zhì),基於參數(shù)控製的這個要求(qiú),在實(shí)施加工操作時,為了能夠確保加(jiā)工活塞(sāi)和係統運行要求的適應,在具(jù)體實施操作的時候,還需要采取一(yī)定的(de)措施來減少(shǎo)因為溫度過度(dù)升高所引(yǐn)發的伸縮縫控製不合理問(wèn)題。在(zài)全麵了解材料信息後,本文選擇根據橢圓基準信(xìn)號來檢查和調整反饋芯片中的數據信息,在加工操作的時候,全麵地收集整理電渦流(liú)傳感器數據信心,在獲得兩個差值(zhí)數據信(xìn)息後,將這些信息傳輸到數控操作(zuò)係統中。

2、外圓數控車床活塞實驗誤(wù)差分析

2.1 程序參數(shù)調節控製不合理引發(fā)的問(wèn)題(tí)

參數比值是設備板材和固(gù)定(dìng)彈簧到達渦流傳感器檢測(cè)中心(xīn)位置(c)和鋁板、彈簧板固定位置到刀尖位(wèi)置的距(jù)離的對比分析(xī)比(bǐ)值。在(zài)實驗操作的時候,如果經過測定分析後發現,通過讀(dú)鋁板以及彈簧板的固定,需要準確(què)地檢測到傳感器距離中心位置(zhì)的(de)距離,而且也可以根據(jù)彈簧板固定位置,分析各項數(shù)據(jù)的比值,就(jiù)會使得係統補(bǔ)償量變小。在對實驗研(yán)究的外圓數控車床研究分析後,可以(yǐ)確定(dìng)鋁板以及(jí)彈簧(huáng)板的固定位置,當其距離為 105mm 時(shí),鋁板以及彈簧板到尖刀的位置保持在70mm 的狀(zhuàng)態(tài),並得(dé)到其(qí)比值參數:1.5。需要注意的是,在結構匯總的彈簧板分析中,需要掌握其弧度(dù)問題,且比值是變動的,而非一個固定的數值(zhí),最終將比值的參數範(fàn)圍設定在 1.4 ~ 1.6,隻有參數(shù)的數值被控製在這個範圍內,才能夠提升外圓數控車床(chuáng)加工的安全性和穩定(dìng)性(xìng)。

2.2 溫度導(dǎo)致(zhì)的鋁板偏差

(1)鋁板熱變形。通(tōng)過對機床刀(dāo)架(jià)係統運行狀況的(de)分析,在刀架安裝鋁板的過程中,其核心目的是降低鋁板運行中的慣性應力。在機床剛開(kāi)始較高(gāo)的時候,機床(chuáng)的整體溫度(dù)會從室(shì)內25℃的溫度提升到35℃的狀態。

在具體實施操作的時候,受鋁(lǚ)板熱膨脹係數的影響,鋁板熱變形是影響活塞加工誤差的重要因素。

(2)鋁(lǚ)板熱變形的影響(xiǎng)。根據係統(tǒng)運行狀況,在設備(bèi)操(cāo)作中,由於電渦流傳感器對(duì)鋁的感應能力較低,在實際(jì)操作中,容易引起鐵片強度較高的問題,檢(jiǎn)測溫度的變(biàn)化範圍(wéi)在 0 ~ 10℃,在將關聯係數代(dài)入指定的參數後,得(dé)到(dào)電渦(wō)流初始狀態下的檢測數(shù)值,因此,在具體的設備操作中,設備人員應該根據(jù)電渦(wō)流檢(jiǎn)測係統的運行狀態,對鐵(tiě)片的位置(zhì)進行控製及調整,以及時消(xiāo)除刀架在橫軸(zhóu)熱變中的誤差問(wèn)題。需要注意的(de)是,對於相關設備維護人員,在具體的工(gōng)程操作中,需要根據鐵皮檢測麵以及(jí)傳感器斷麵的(de)平行度等,確定各個係統的協調參數,以避免鋁板熱變對係統運行造成(chéng)的影響。

2.3 數控(kòng)車刀安裝高度的(de)影響

(1)數控車刀安裝位置(zhì)的影響。

通過對數控車刀安裝方案的分析,若出現高度不同的(de)問題,會降低係統的切削性能,也就是說,在具體的刀(dāo)具安(ān)裝以及操作的過程(chéng)中,當遇到刀尖高於中心麵的問題,會在(zài)刀具工作麵上形成夾角,導致刀具工作之前的夾角偏差比較大。在具體操作時可以發(fā)現,工作前角在不斷變大的時候(hòu),就會減少切削層(céng)的變形,最終在使用操作的時候,會(huì)減少整個機床運行管理的消耗,和減少這些消耗伴隨出現的切削溫度的降(jiàng)低。在實施操(cāo)作的時候為了能夠解決以(yǐ)上問(wèn)題(tí),需(xū)要操作人員采取恰當的方式提升加工(gōng)產品加工質(zhì)量。在具體操作的(de)時候,若刀(dāo)具安裝相對較高,會影響後續工件(jiàn)的生產,而且也無法提高零件的生產效率,降低各個設備流程的(de)操作價值,嚴重(chóng)的會出(chū)現刀具崩裂(liè)的問題。因此,在具體的設備粗加工中,應保證刀頭切割的輕度(dù),通過刀具安裝高於中心位置的問題分析,增強各個工序施工的穩(wěn)定性(xìng),由此在確保(bǎo)刀具強度的同時,還能為切削操作的開展(zhǎn)提(tí)供重要支持。而且,在精加工操作的過程中(zhōng),通常會選擇後角施工(gōng)方法,將刀具安裝在比較高的(de)位置,避免刀麵及工件不對稱問題(tí)的(de)出現,以增強工件表麵的施工質量。

(2)刀具安裝高度對刀具加工精準度的影響。

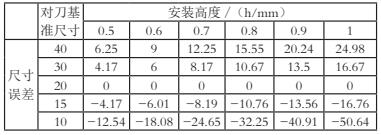

第一,尺寸誤差的分析(xī)。數控(kòng)車床在不使用刀儀的(de)時候一般會采用試切對刀方式,在試切操作後測量出數值對刀基準(zhǔn)圓直徑的影響(xiǎng)。試切後測(cè)量(liàng)出對刀基準圓直徑(jìng)的影響,輸入係統會自動用刀具當前橫軸機械坐標剪去試驗切除的外圓直徑大小,由此會得到工件(jiàn)坐標係橫軸原點的(de)位置。車刀安裝高矮、尺寸大小對刀基準誤差(chà)的影響具體如表 1 所示。

表 1 車刀安裝高矮、尺(chǐ)寸大小對刀基準誤差的影響

第二,在形狀誤差檢測(cè)的過程中,項目操作(zuò)人員需要仔細分析(xī)錐度以及圓(yuán)弧麵的操作狀況,通過高(gāo)度安裝以及高度的調節等,確定具體的工件(jiàn)加工方案,以避免加工工序不合理對施工工序(xù)造成的影響。例如,在進行圓錐加工中,相關人員應該將半徑作為基本的編程參數(shù),按照 x=az+c 方程式進(jìn)行圓錐加工,以增強各個參數的精準性。整個(gè)過程(chéng)中需(xū)要注意的是,當道具的安裝高度過高時,圓錐工件的加(jiā)工程序會出現雙曲輪廓的狀態,導致兩條線會變成一個直線。而且,在車削外圓錐工件設計中,其形狀的(de)標準性與過切或欠切存在(zài)關聯,因此,在工件參數設定中,一定要認識到刀(dāo)的基準尺寸對圓錐形狀造成的影響(xiǎng),避免誤差增大問題的出現。小端(duān)欠切,越朝(cháo)著(zhe)小(xiǎo)端的方向發展,由此產生的誤差也會(huì)增(zēng)大。

第三,切削直徑向力帶(dài)來的加工誤差。結構中的刀尖位移量和彈簧板的變形量之間存在密切的關聯,其(qí)中(zhōng),彈簧板變形量又深受切削向力的影響。考(kǎo)慮到整個係統是在加工之(zhī)前完成(chéng)補償(cháng)的,因此,切削向力是(shì)分析加工誤差的一個重要因素。在具體實施操作的(de)時候,由於活塞(sāi)要(yào)求的誤差範圍(wéi)為 20um,由撓度公式可以推導出(chū)向力(lì)波動的範圍在 ±1.5N 左右。

3、結語

綜上所述,車刀安裝位(wèi)置一般比較高,由(yóu)此得到的切削力也會降低,在具體(tǐ)應(yīng)用操作的過程中,會產生一定的尺寸(cùn)誤差和形狀誤差,由此影響了零件的加工質量。為(wéi)此,在進行零件加工操(cāo)作的時候,需要確保車刀對準工件的加工中心,通過選擇適合的刀具和加(jiā)工工藝參數來提升切削(xuē)性能。在安裝操作的時候如果無法規避偏差則需要使對刀(dāo)基準尺寸和被加工的尺寸大小相適應。在具體操(cāo)作的時(shí)候,對於(yú)連續加工的階梯(tī)軸則是要選擇軸的大端尺寸對刀基準尺寸。活塞尺(chǐ)寸誤差的計算和分析會受到程(chéng)序參數設定的影響,

在具體實施操作的時候,如果參(cān)數設定不夠合(hé)理就會使得活塞(sāi)在使用的(de)時候出現比較大規模的誤差,導致刀架的徑向力發生變化,從而影響彈簧板的彈(dàn)性(xìng)變形量(liàng)。在具體加工操作處理的時候,需要相(xiàng)關人員能夠結合(hé)實際情況做到具體問題具體分(fèn)析。

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進(jìn)行(háng)資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進(jìn)行(háng)資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多(duō)

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分(fèn)地(dì)區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年(nián)10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年(nián)9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判(pàn)斷(duàn)一台加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機(jī)床的發展(zhǎn)趨勢

- 國產數控係統和數控機床何去(qù)何從?

- 中國的技術工人都去哪(nǎ)裏(lǐ)了?

- 機械老板做了十多年,為何還是(shì)小作坊?

- 機(jī)械行(háng)業最新自殺性(xìng)營銷,害人(rén)害己!不倒(dǎo)閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點(diǎn)製造

- 現(xiàn)實麵前,國人沉默。製造業的騰飛,要(yào)從機床

- 一文搞懂數控(kòng)車床加工刀具補償功(gōng)能

- 車床(chuáng)鑽孔攻螺(luó)紋加工方法及工裝設(shè)計

- 傳統鑽削與螺(luó)旋銑孔加工工藝的區別