基於普通數控車床的等距型(xíng)麵加(jiā)工研究

2021-5-6 來源:沈陽理工大學機械 內蒙古北方重(chóng)工業 作者:薑增輝 薑智勇 張宇庭 仉智寶 馬立久

摘 要: 等距型麵連接在重載機械的(de)大扭矩傳遞(dì)中已呈現取代傳統鍵連接的趨勢。目前常采用加工中心來完成等(děng)距型麵的切削加(jiā)工。提出了一種應用普通兩軸(zhóu)數控車床加工等距(jù)型麵的(de)方法,利用 G32 指令車削端麵螺紋的功能代替加工中心的 C 軸功能,實現切削中圓周角度的精確定位與跟蹤。建立了利用(yòng) G32 指令擬合加工等距(jù)型麵的模型,並設計了相應(yīng)宏程序。建立了基於 VERICUT 的仿真切削環境,並進行了(le)車削仿真加工。結果(guǒ)表明,應用普通兩軸數(shù)控車床可以實現(xiàn)等距型麵的切削加工,且選取(qǔ)適合的分割增量角對保證加工精度非常重要。

關鍵詞: 等距型麵; 數控(kòng)車床(chuáng); 車削; 宏程序; 仿真加工(gōng)

型麵連(lián)接相比鍵連接具有更好的對中性,更小的應力集中和(hé)更大的(de)連接剛度,其在大扭矩傳(chuán)遞中逐漸得到了(le)廣泛應用。在型(xíng)麵連接中,其廓形曲(qǔ)線以等距廓形(xíng)曲線應用最為廣泛。等距型麵連接加工可以采(cǎi)用靠模仿型法和機械式運動(dòng)合成法實現,但這些方(fāng)法製造柔性差,生產效率低。目前,通常在三軸以上加工中心上采(cǎi)用車削或銑(xǐ)削(xuē)方式完成等距型(xíng)麵的加工,這大大提高了加工設備成本在零件製造成本中的占比,也使得一些(xiē)加工中心較少(shǎo)的(de)小微加工企業不得不放棄這類產品的生產訂單。

為解決這(zhè)一問題,提出了一種在普通兩軸數控車床上,利用 G32 指令加工等距型麵的方法。

1 、基(jī)於 G32 的等距型麵車削原理

等距型麵是(shì)一種非(fēi)回轉體型麵,普通兩軸數控車床在利用直線插補指令 G01 車削(xuē)加工中不能實現車刀在工件(jiàn)圓周方向的定(dìng)位和跟蹤,因此無法通過 G01利用 X、Z 軸聯(lián)動完成等距型麵加工。螺紋車(chē)削指令 G32 可(kě)以通過調(diào)用主(zhǔ)軸編碼器實(shí)現主軸轉速和車刀進給之間的精確配合,由此可以利用 G32 以阿基米德螺旋線擬合等距型麵曲線,在普通兩軸數控車床(chuáng)上實現等距型麵的加工。

1.1 G32 車削等距型麵原理

G32 為單行程車削螺紋(wén)指令,加工端麵螺紋時,X軸進給和主軸轉動進行閉環聯動,由此可以將等距型麵廓形曲線拆分成小段曲線,用 G32 逐段擬合。為進行(háng)擬合加工對等距廓形曲線進行等弧長分割,可得到(dào)分割點 P1、P2,…,Pi,…,Pn。用 G32 指令以(yǐ)上述分割(gē)點依次為起、終點逐段擬合等(děng)距廓形曲線,可實現等距型麵的加工。G32 指令的代碼一般結構為:G32 X( U) Z( W) F( I) Q其中(zhōng): X 為終止(zhǐ)點的極徑(jìng); Z 為終止(zhǐ)點 Z 軸坐標(biāo); F 為螺紋螺(luó)距,即主軸旋轉一(yī)圈 X 方向的(de)增量; Q 為起始點角度(dù)。

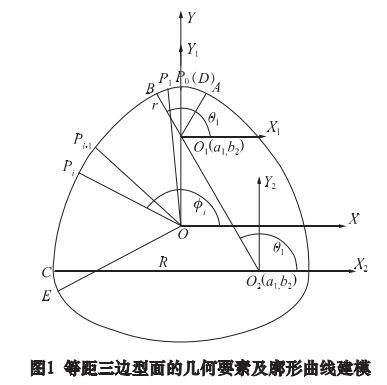

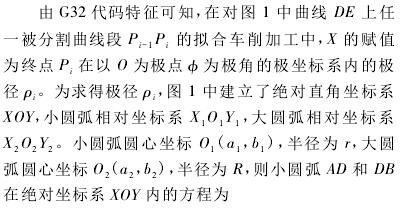

若應用 G32 代碼擬合加(jiā)工等距(jù)型麵,需(xū)確定加工(gōng)每一段被分割的等 弧長 曲 線 時 參 量 X、Z、F、Q 的賦值。以如圖(tú) 1 所示等距三(sān)邊型麵為(wéi)例,其等距廓形曲線由小圓弧 AB 和大圓弧 BC 構(gòu)成(chéng)的廓形曲(qǔ)線段 AC 以120°中心對稱所得,因此實現 AC 段曲線的擬合加工,即可實現完整等距三邊廓形的加工。選小弧中點(diǎn) P0( 即 D 點) 為(wéi)起刀(dāo)點,此處進、退刀不易劃傷已加(jiā)工表麵。由於圓弧 AD 與 CE 以 O 點呈 120°的中心對(duì)稱,則前述對 AC 段曲線的加工轉化為了對 DE 段(duàn)曲線的加工。下麵(miàn)就如何求得擬合加工曲線段 DE 時(shí) G32 代碼的各參量賦值進行分(fèn)析。

1.2 X 的(de)賦(fù)值分析

由於小(xiǎo)圓弧 AD 與 CE 以 O 點呈 120°的中心(xīn)對稱,式( 1) 對於小圓弧 CE 在以其(qí)自身圓心為原(yuán)點建立的小圓弧相對坐標係(xì)內同樣成立。大圓弧 BC 在絕(jué)對坐標係 XOY 內的方程為:

1.3 Z、F 的賦值分析

與 X 的的賦值類似,在對每一段被分割曲線弧的擬合加工時參量 Z 也(yě)需重新賦(fù)值。

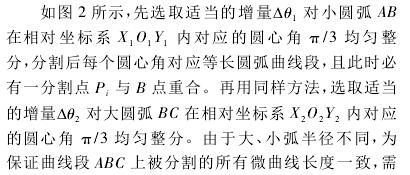

1.4 廓形曲線的分割及 Q 的賦值分(fèn)析(xī)

如圖 1 所示,擬合加工(gōng)曲線(xiàn) DE 的(de)起刀點 P0( D)在小圓(yuán)弧 AB 上,由此先對小圓弧 AB 進行分割,且(qiě)其中對小圓弧 AD 部分(fèn)的分割,其方法對(duì)小圓弧 CE 同樣成立。

2 、宏程序設計

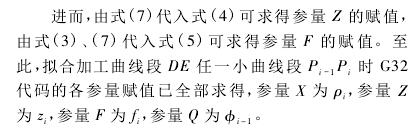

在擬(nǐ)合車(chē)削等距三邊型麵的數控(kòng)程序中,指令G32 中(zhōng) 4 個參量的賦值計算是核心內容。為此,設計參量賦(fù)值宏程序如圖 3 所示。

通過宏程序實現(xiàn)等弧長分割,完成分割點坐標、極徑和極角(jiǎo)的計(jì)算,並對(duì) G32 代碼中的參量進行賦值。

3 、等距三邊型麵的虛擬加工

通過虛擬加工等距三邊型麵驗證以 G32 擬合車(chē)削等距型麵的可行性。毛坯選擇直徑 101 mm 長 400mm 的中碳鋼棒料,擬加工(gōng)得到大徑 50 mm 小徑 41.38mm 的(de)等距三邊型麵。

3.1 加工參(cān)數

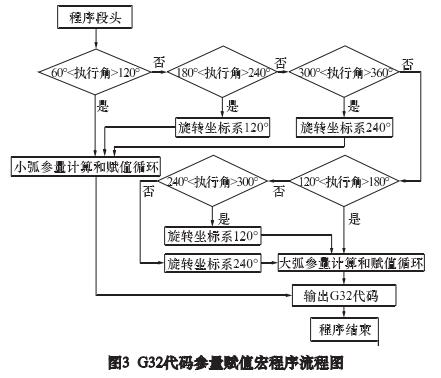

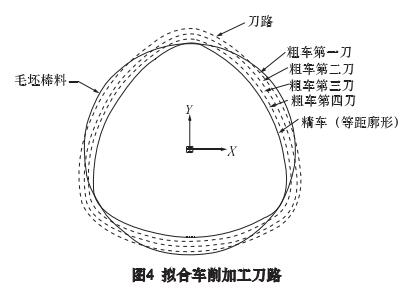

為提高切削效率,保(bǎo)證加工質量,采用切削深度、軸向進給量逐漸遞減(jiǎn),低速粗車(chē)、高速精(jīng)車的切削參數(shù)選擇方案。擬進行四刀粗車、一刀精(jīng)車,其加工(gōng)刀路如圖 4 所示,切削參數如表(biǎo) 1 所(suǒ)示。車削參(cān)數粗車最後一刀留有偏置餘量 0.31 mm,這樣精車背吃刀量恒定,提高加工精度。

表 1 車削(xuē)加工切削參(cān)數

3.2 構建虛擬機床

根據被加工件(jiàn)尺寸選用 MJ-460 數(shù)控車床為原型建立(lì)虛擬機床。該機床隻具備 X、Z 軸,沒有 C 軸功(gōng)能,其斜床(chuáng)身利於排(pái)屑(xiè),有更好的(de)穩定性。

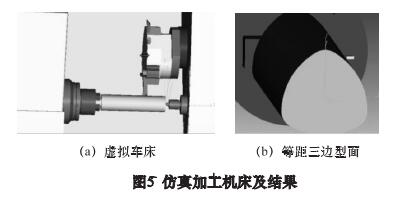

通過 UG 建立機床部件的 STL 模型文件,並導入VERICUT 中構建虛擬車床(chuáng) ( 如圖 5a) ,並由表 1 切削參數仿真(zhēn)加工得到等距三邊型(xíng)麵( 如圖 5b) 。

4 、仿真結果與分析(xī)

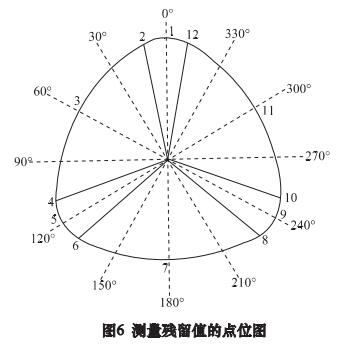

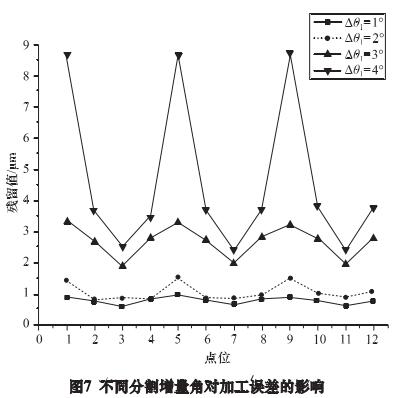

如前所(suǒ)述可知,等距(jù)曲線的分割增量角,即小圓弧(hú)圓心角增量!θ1,對加工精度有很大影響。為研究!θ1對加工精度(dù)的影響規律,分別取!θ1為(wéi) 1°、2°、3°和 4°進行了仿真切削,並采用 VERICUT 距離測量工具對加(jiā)工誤差進行了測量。測量位置(zhì)如圖 6 所示位置,包括等距廓形曲線在小弧頂點、大(dà)弧頂點及大弧與小弧相切點共 12 個特征點。結果如圖 7 所示。

由圖 7 可知,所測點位加工誤差均(jun1)為殘留(liú),無過切發生。測量點位中小弧頂點殘留值最大,大弧頂點殘留(liú)值(zhí)最小,這是(shì)由於擬合加工等距廓形時,采(cǎi)用了等弧長(zhǎng)方法對(duì)廓形曲線進行分割,而小弧段分割曲線段曲率(lǜ)相對較大,導致擬合間(jiān)隙也較大,因此加(jiā)工(gōng)殘留相應較大。

另外,加工誤差與分割增量角並非線性增加關係,增量角(jiǎo)增大可導致最大誤差的增幅迅速變(biàn)大(dà),且加工誤差在等距廓形上的(de)波動幅度也迅(xùn)速變大。因此,選取較小(xiǎo)的分割增量角有利於提高廓形的加工精度。但應注意,實際加工(gōng)中(zhōng)受機床進給精(jīng)度和數控係統預讀速度的影響,分割增量角不(bú)宜(yí)選取過小。

過小(xiǎo)的增量角可(kě)使擬合加工中單步徑向進給量小於機床徑向進給精度,徑(jìng)向(xiàng)進給運動(dòng)失真。另(lìng)外,增量角越小,程序段越多,將導致(zhì)數控係統的響應無法跟上加工路徑執行速度,機床進給運動會減速、爬行,加工(gōng)表麵(miàn)會因為程序的停頓而產生明顯的刀痕。

5 、結語

建立了基於普通兩軸(zhóu)數控車床 G32 指令的等距(jù)型麵加工方法,設計了參量賦值宏程序(xù),並通過構建虛擬機(jī)床進行了加工(gōng)仿真,得到如下結果:

( 1) 通過 G32 指令可在普通(tōng)兩軸數控車床上實現(xiàn)等距型麵的加(jiā)工。

( 2) 選取合適的分割增量角對保證等距型(xíng)麵的表麵加工精度十分重要(yào)。

減小分割增量(liàng)角可降低已加工表麵殘留誤差,並收窄誤差波動幅度,但過小的分割增量角可能導致車(chē)削進給運動的減速和失真,反(fǎn)而降低已加工表麵質量和精度。

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作(zuò),歡(huān)迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作(zuò),歡(huān)迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽(qì)車銷量情況

- 2024年10月(yuè) 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金(jīn)屬切削機(jī)床產量數據(jù)

- 2024年9月 新能源(yuán)汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更(gèng)多

- 機械(xiè)加(jiā)工過程圖示

- 判斷一台加工中心精度的(de)幾種辦法

- 中走絲線切割機床的發展趨(qū)勢

- 國產數控係統和(hé)數(shù)控機床何去(qù)何從(cóng)?

- 中(zhōng)國的技術工(gōng)人都(dōu)去哪裏了(le)?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害(hài)人害己!不(bú)倒閉才

- 製造業大逃亡

- 智(zhì)能時代,少談點(diǎn)智造,多談點(diǎn)製造(zào)

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車(chē)床(chuáng)加工(gōng)刀具補償功能

- 車床鑽孔攻(gōng)螺紋加工方法及工裝(zhuāng)設計

- 傳統鑽削與螺旋銑孔加工工藝的(de)區別