數控車削安(ān)全攻略

2019-7-5 來源:山東臨沂技師學院 作者:趙培哲 徐淑琛

摘要:針對不同數控車削加工過程,本文介紹了安全操作的注意事項(xiàng)以及如何減少安全(quán)事故(gù)的(de)出現。

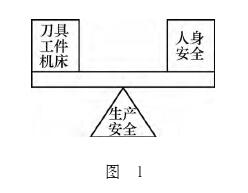

生產中(zhōng)的安全包含兩個方(fāng)麵:“人”的安全和“物”的安全,並且“人”的安全是首要的(de)、優先的,任何可能造成人身傷害的因素都應消除在萌芽(yá)狀態。“物”的安全是指(zhǐ)刀具、工件、機床等生產資料的安全。機械(xiè)加工過程中如(rú)果出現(xiàn)事故,輕則刀具、工(gōng)件(jiàn)損壞,造成(chéng)不必要的浪(làng)費,重則造成機床部件的重大損壞甚至報廢,而修複機床造(zào)成的時間、金錢的損(sǔn)失、機床加(jiā)工精(jīng)度的下降(jiàng)及生產過(guò)程的延誤都是巨大(dà)的(見圖1)。

車削加工從(cóng)普通手動車床到現代(dài)數控車床的變化,不僅僅是加工手段上的變化,在安全防護(hù)上更是有了極大的提升。從普通車床的切屑、切削液四處(chù)飛濺(jiàn)的開放加工環境,到全封閉的數控車床,在加(jiā)工過程(chéng)中,操作者隻能通過觀察窗監測加工過程(chéng)。隻(zhī)有在防護門打開、機床停止運轉的情況下,操作者才(cái)能接觸到機床內部。容易造成劃(huá)傷的切屑(xiè)清理工作也由人工清理變(biàn)為用排屑(xiè)機進行機械清理,數(shù)控(kòng)化的機床在生產環境和條件上有了極大的改善。可以這樣說,數控加工條件下(xià),人身傷害的因素降低到了一個很低的水平。

反觀數控(kòng)加工(gōng)生產過(guò)程中,由(yóu)於操作者的原因而引起刀具、工件和機床(chuáng)的損傷可以說是司空見慣、比比皆是。數控加工過程中“物”的安(ān)全上升到一個必須(xū)嚴肅對待的(de)水(shuǐ)平。國內數控機床整體開機率不高(gāo)的原因(yīn)不僅是機床質量上的問題,更多的應該歸咎(jiù)於操作者不當操作損傷(損壞)機床而造成的停機。良好的操作習慣(guàn),可以在較大程度上減少加工事故造成的損失,同(tóng)時也減少了因此而可能引起的人身(shēn)傷害。機床從開機(jī)到合格工件的產出的整個過(guò)程中,在很多環節(jiē)都存(cún)在加工(gōng)事故的風險。針對不同環節的特點,采取相(xiàng)對應的對策,則可以(yǐ)把這些風(fēng)險降至最(zuì)低的可控程度內。

1. 數控車床開(kāi)機安全攻略(luè)

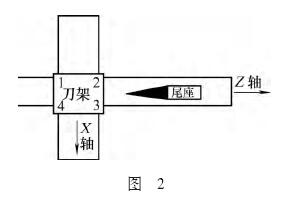

現在越來越多的數(shù)控車床(chuáng)裝備了絕對編碼器,開機後省略了機床回零操作,但是安裝相對編碼器的數控車床開機後的基本操作仍是(shì)回零。這個環節容易出現的問題是(shì)回零操作時刀架與尾座發(fā)生碰撞,這主(zhǔ)要(yào)是回零操作時先進行Z 軸回零而引(yǐn)起的。正確操作是先進行X 軸的回零,待刀架(jià)移至X向(xiàng)最大行程時再進行Z軸的回零操作,則會避免這種(zhǒng)問題的發生,這也是數控車床回零(líng)操作的基本原則(見圖2)。

2. 數控(kòng)車床對刀安全攻略

數控車削時對刀(dāo)是重要的操作,對刀數據的準確與否決定了(le)後續的工件試切的安全。常見的對刀錯誤:

( 1 ) 例 如 當 前 刀 具 為 2 號刀具,對刀數據雖然準確,但(dàn)卻輸入到1號刀具補(bǔ)償位置,程序運行(háng)時調用2號(hào)刀具及(jí)2號刀具補償時,則會出現重大數據錯誤而引發(fā)事故(gù)。對刀的基本原則是:“刀(dāo)具號碼(mǎ)與刀具補償號碼對應,程序調用刀具號碼與(yǔ)實際刀具對(duì)應”。當前2號刀具不是隻能調用2號刀具補償,也可以調用其他1號、3號……刀具補償數據,但是保持三者的對應有(yǒu)利於發現(xiàn)和減少對刀數據出現重大失誤(wù)。

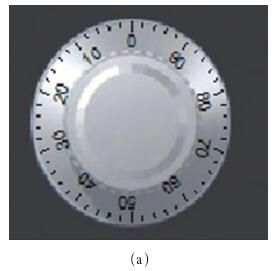

(2)使用(yòng)電子(zǐ)手輪試切後退刀時手輪搖反方向,應該退刀反而進(jìn)刀切入工件(jiàn),此時一(yī)般是刀具或工件損壞,不會造成較大的損失。避免(miǎn)此類誤操作的方法是:可(kě)以使用手輪試(shì)切對刀,但是退刀時一定轉(zhuǎn)換到(dào)手動模式,機床操作麵板上4個方向鍵對應刀架4個方向的移動,是(shì)極難出錯的,這也是對刀過程的基本安全攻略(見圖3)。

3. 首件試切的重要(yào)性及安全攻略

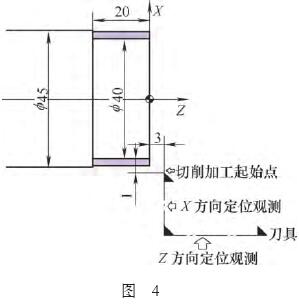

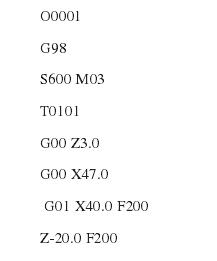

數據加工(gōng)首件試切是最重要(yào)的操作,也是(shì)最難的(de)操作,同時也是最容易出現加工事故的環節。根據我們在數控(kòng)加工實(shí)踐教學(xué)的不完全統計,約有一半以上的加(jiā)工事故出現在首件試切環節,因此針對此環節的安全防備措施也是最多的。對刀數據準確與否從對刀過程並不能看出,隻能(néng)通過試切環(huán)節才能檢驗出對刀數據(jù)是(shì)否有錯誤。下麵(miàn)以一個簡單(dān)的加工實例介紹首(shǒu)件試切的安全攻略(見圖4)。

首件試切常用的三種安全策略是:低速移動、單段運行和(hé)定點觀(guān)測。低速移動是指首件試切時刀架的移動倍率開關放在較低的位(wèi)置,發現異常或危險情況可以(yǐ)及時暫停,首件試切安全結束後,連續工件的加工(gōng)則可以(yǐ)使用較高的移動倍率,以提高加工效率。單段運行也是首件試切的常用手(shǒu)段(duàn)。使用單段運行,第一可以把可能的錯誤控製在本程序段內,第二則是程序(xù)單段運行時自動暫停。此時可以借助觀察絕對坐標數值和刀具的實際位(wèi)置,判斷上段程序運行是否準確,預測下段程序是否可能出現錯誤(wù)。對刀數據的正確與否隻有(yǒu)通過試切環節才能(néng)檢驗得出,但往往出現問題的是:當加工出現事故後才發現對刀數據出現錯誤,此時刀具(jù)和工件甚至機床的損壞已經造(zào)成。那麽可以使用第三種策略:“定點觀測”,也是最重要、最常用且最有效的方法,這種方法可以在不造成損失的情況下提前判斷對刀數據(jù)的錯對。定點觀測需要編程和機床操(cāo)作的配合,在低速(sù)移動和單段運行的基礎上應用。定點觀測需要在工件(jiàn)毛坯附近設立一個點,稱之為“加工起始點”。此點以前刀具均為快速移(yí)動定位階段,從此點以後刀具則開始慢速(sù)切削加工過程。例如本實例中,加(jiā)工起始點設置在(X47.0,Z3.0)處,距離毛坯外圓1.0mm,距離(lí)端麵3.0m m。在(zài)編程(chéng)中使用如下兩段程序:G00 Z3.0;G00 X47.0;使用G00指令單軸移動。通常這兩段程序一般一句:G00 X47.0 Z3.0;因為G00指令雙軸同時斜向移動,很(hěn)難提前(qián)判斷對刀數據的對錯,往(wǎng)往是出現事故才意識到對刀出錯,但此時已經造成損(sǔn)失。

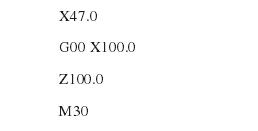

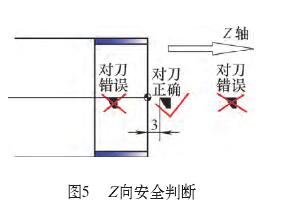

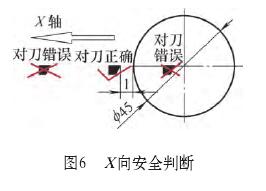

程 序 段 G 0 0 Z 3 . 0 ; G 0 0 X 5 2 . 0 , 在 單 段 運(yùn) 行 時 先 定 位Z5.0,此時X 軸方向刀具遠離工件(jiàn),刀架Z 向(xiàng)移動不會有碰撞工件的危險。程序單段暫停時,從X 軸水平觀察,刀具刀尖應(yīng)位於(yú)距(jù)離端麵3.0mm處(此時可以有少許誤差,但不能(néng)有較大的偏差),遠(yuǎn)離工件(jiàn)或位於(yú)毛坯內側均屬(shǔ)偏差(見圖5),發現對刀出現錯誤後加工就不需再進行。如果Z 向定位沒(méi)有錯誤,那麽可以繼續單段運行G00 X52.0至(zhì)加工起(qǐ)始點(X52.0,Z3.0),程序單段暫停時,從Z 軸水平方向觀察刀具刀尖應貼近外圓(yuán),遠離工件或深入工件內側均表明對(duì)刀錯誤(wù)(見圖6),但此時因刀具距離毛坯端麵3.0左右(yòu),即使X向對(duì)刀錯(cuò)誤,因為是X 向單(dān)軸移動,此時也不會出現(xiàn)撞刀事故。在加工初始點判斷X、Z兩個方向對刀數據均正確,就(jiù)可以繼續進行後續加工,這種方法對各種刀具及編程均適用。如果是批量加工工件,可(kě)以在首件安全結束後,將(jiāng)G00 Z3.0;G00 X47.0兩段程序合為一

段G00 X47.0 Z3.0,以提高程序運行效率。

4. 編程中的安全攻略

數控加工(gōng)中模態(tài)指令(lìng)的(de)應用帶來了編程(chéng)上(shàng)的便利,但也容易引發編程加工上的錯誤。最(zuì)常見的是G00指令快速(sù)退刀後,再次進刀(dāo)切削加工時漏掉了G01 直線插補指令,程序模態(tài)沿用(yòng)上段的G00指令快(kuài)速(sù)切削,造成刀具和工件的(de)損壞。常用的固定循環指令G70~G76不僅可以簡化編程,還可以消除應用(yòng)這種模態(tài)指令所帶來的風險,因為固定循環指令中的(de)進(jìn)刀、退刀均由係統(tǒng)內(nèi)部自動設定,不會出現模態指令的誤(wù)用問題;另外,固定循環指令的一大特點(diǎn)是:固定循(xún)環指令無論從哪(nǎ)一個加工起始點開始加工,到循環結束後,一定都會自(zì)動返回原加工起(qǐ)始點,固定循環的加工起始點一般位於毛(máo)坯外部(bù),從此點(diǎn)退刀,更可以減少撞(zhuàng)刀的風險,所以編程中盡量使用固定循(xún)環指令,也是一種安全攻(gōng)略。數控試切編程中刀具快速移(yí)動定位一般使用單軸移動,比如(rú)上麵例子(zǐ)中G00 X42.0 Z3.0 一般寫為兩段 G00 Z3.0;G00 X42.0;避免刀具雙(shuāng)軸移動可能造成(chéng)的損失。刀具退出工件結束加工時也是如此,外輪廓加工刀具先(xiān)沿X向退(tuì)出工件,然後再沿Z 向退至安全位(wèi)置,內輪廓加工則相反。如果試切加工安全合格,雙向進刀和(hé)退刀(dāo)在批(pī)量加工(gōng)時也是必須的。

5. 數控車削螺紋時(shí)的安全

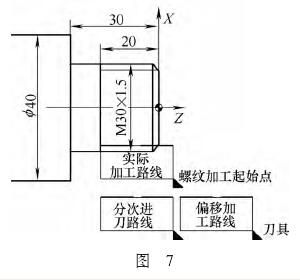

攻略無論是在普車加工還是數控(kòng)車削中,螺(luó)紋(wén)加工都(dōu)是難(nán)點和危險點。特別是(shì)數控加工螺紋都是高速、高效(xiào)切削,主軸轉速(sù)、刀具進給速度極快,如果出現錯誤而引起螺紋加工事故,其損失是極為嚴重的。其原因有兩方麵:一是螺紋加工一般是工件加工的(de)最後(hòu)階段(duàn),如(rú)果螺紋加工出(chū)現問題而報廢,前麵加工(gōng)工序在工件上形成的附加(jiā)值也會全部丟失;二是數控車削螺紋與車削外圓不同,外圓(yuán)車削(xuē)過(guò)程中可以在任意位置暫停刀具運動,以觀察加工狀況,螺紋數控車削過程則不同,如果螺紋加工過程中(zhōng)發現可能出現問題按下暫停按鈕,刀具不會立即暫停運動(隻(zhī)有緊急停止(zhǐ)按鈕能停止刀具運動,但此時主軸也停止運動,刀具和工件會一起報(bào)廢(fèi)),而是會一直加工至螺紋終點才(cái)會暫(zàn)停(不同的數控係統功能不同,有些數控係統在螺紋加工中暫停後(hòu)會從螺(luó)紋中(zhōng)部斜向退出以保護螺紋)。因(yīn)而螺紋加工出現事(shì)故(gù)時,刀(dāo)具和工件基本(běn)一起報廢,事(shì)故嚴重時機床部件都會受損。數 控車削螺紋的安(ān)全攻略是:整體偏移、分次進刀。基本方(fāng)法是:先確(què)定螺紋加工長度無(wú)誤,再分次(cì)進刀加工螺紋至合格。下麵以一個簡單(dān)的加工實例介紹具體方(fāng)法。螺 紋 車 削 的(de)加工起始點位於(X 42.0,Z 3.0),快(kuài)速定位時仍采用單軸定(dìng)位,以預判(pàn)對刀數據是否出錯。螺(luó)紋刀對刀完成後,放大X 向的刀補數據20.0~30.0m m,Z 向刀(dāo)補數據向右偏移一(yī)段距離,一般是螺紋的加工(gōng)長度,這樣螺紋的(de)實際加工路線就整體(tǐ)挪至偏移加工路線處(見圖7)。

此時(shí)試運行螺紋加工程序,刀(dāo)具將遠離工件,即(jí)使對刀出現錯誤,也有較多的時間來(lái)發現和處置,出現事故的風險是很低的。運行程序至螺紋加(jiā)工結束單段暫停時,從水平方向觀察,螺紋刀尖應正(zhèng)好位於實際螺紋加工的(de)開始處,此時可以判定(dìng)螺紋刀Z 向對(duì)刀數據無誤,同時從(cóng)工件軸向水平觀察螺紋刀尖(jiān)與毛坯的X 向間距的大小,預判螺紋刀X 向對刀(dāo)數據的正誤。螺紋數(shù)控加工的(de)Z 向起點一般不允許變化,否則會產生螺紋亂扣而報廢(fèi)。本例中(zhōng)螺紋刀Z 向刀具補償先向右偏(piān)移螺紋長度2 0 . 0 m m ,程序試運行檢驗(yàn)螺紋刀Z 向刀具補償無誤後(hòu)再向左偏移(yí)20.0m m分次進刀加工路線處(選擇平移距離(lí)20.0mm,一是可以方(fāng)便觀察Z 向對刀數據和螺紋加工長度是(shì)否有誤,二是即使螺紋刀X 向對刀出錯也不會產生實際的螺紋加工(gōng)而造成事故(gù)),此時螺紋刀具不能再修改Z 向刀補數據,隻能(néng)分次減少X 向刀具補償,觀察刀具與毛坯表麵(miàn)的間距是否出現異(yì)常,直至刀具切入工件,加(jiā)工螺紋至合格尺寸。內螺(luó)紋的數控加(jiā)工策略和外螺紋(wén)加工相似,不過由於受內輪(lún)廓加工的限製,螺紋刀X 向刀補數據向內減小的數值不能太大,以免引起加工幹(gàn)涉;至於長螺紋加工,例(lì)如:螺紋的加工長度200.0m m,編程時可以試切加工2 0 . 0 m m 的長(zhǎng)度,以節省調試時間,程序試運行無誤後則可將程序中的20.0mm改為200.0mm,螺紋加工固定(dìng)循環指令(lìng)有斜向退(tuì)刀功能,在20.0mm長螺紋結束時的退刀(dāo)不影響整體(tǐ)螺紋加工的質量。數控車削過程中 , 主要的安全(quán)隱患(huàn)來自以上介紹的機床操作、首件試切和螺紋(wén)切削等方麵(miàn),其中首件試切是最容易(yì)出問題(tí)的環(huán)節。但遵循(xún)以上的安全攻略進行(háng)機床操作,可以把發(fā)生加工事故的可(kě)能性降(jiàng)至最低,從而保障數控加工過程的(de)順利進行,同(tóng)時保護加工過(guò)程中“人”和“物(wù)”的安全。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬(shǔ)切削機床(chuáng)產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據