數控車床綜合熱誤差建(jiàn)模(mó)及(jí)工程應(yīng)用

2018-1-26 來源: 機(jī)械製造係統國家(jiā)實驗室 河北(běi)工程大學(xué) 作者:孫誌超 侯瑞生 陶濤 楊軍 梅雪鬆 王新

摘 要(yào): 針對車床實際工程應用(yòng)中主軸與進給軸綜合(hé)誤差對工件加工精度產生影(yǐng)響問題,建立包含工件膨脹效應的主軸與(yǔ)進給軸綜合熱(rè)誤差模型,並進行實際切削驗(yàn)證(zhèng). 以精密車床為研究(jiū)對象,綜合分析(xī)車床主軸、進給軸和工件在實際加工中(zhōng)的相互影響(xiǎng)關係,並建立三者之間的綜合熱誤差多元線性回歸模型(MLRA). 實驗結(jié)果表明:含有工件膨脹(zhàng)效應係數(shù)的(de)綜合熱誤差模型符(fú)合實際工(gōng)況,有效提高了車床的加工精度. 主軸熱誤差模型的預測精度達85%以上(shàng),進給軸預測精度達(dá)70%以上,實(shí)際加(jiā)工中工件誤差由15 μm 降低到5 μm 左右. 綜合熱誤(wù)差模型顯著提高了高精密數控車床的加工精(jīng)度.

關鍵詞: 數控車床;主軸;進給軸;工件(jiàn)膨脹效(xiào)應;熱誤(wù)差建模;熱誤差補償(cháng)

車床在軸(zhóu)類及盤類零件加工中占有顯要位(wèi)置,我(wǒ)國數控車床主要存在精度(dù)低、精度保持性差等問題,影響機床精度的(de)關鍵因素之一(yī)熱誤差占據機(jī)床總體誤差的40% ~70%[1] ,而對於高精密數(shù)控車床來說(shuō)所占比重更大. 近年來,國內外針對(duì)機床熱特性(xìng)的研(yán)究不勝枚舉,也取得了一些良好的(de)效果. 楊軍等(děng)[2-5] 利(lì)用模糊聚類選擇溫(wēn)度變量,建立了機床主軸熱誤差的BP 神經網絡模型、多元(yuán)線性回歸模型、最小(xiǎo)二乘支持向(xiàng)量機模(mó)型及時間序(xù)列模型,並在多種工況下驗證模型的準確性及魯棒性;還有學者通過(guò)實(shí)驗反求熱(rè)流密度和熱輻射等邊界條件,提高機床熱變形的仿真(zhēn)精度[6-8] ;Bossmanns 等[9-10] 利用有限差分模型分析並預測了電主軸(zhóu)熱源的分布機理;Aguado[11] 提出機床空間誤差的測量方法;Heisel等[12] 研究絲杠(gàng)溫度場(chǎng)分布,並建立了進給軸熱誤差模型;Guo 和Shen 等[13-14] 利用(yòng)不同的算法對(duì)BP 神經網(wǎng)絡模型進行了優化,提(tí)高了(le)模型精度;徑向基(jī)函數RBF(Radius Basis Function)的神經網絡模型被廣泛用於機床熱誤差建模中[15-16] ;Chen 等[17-19] 建立了主軸係統的多元線性回歸模型.

現有文(wén)獻都(dōu)是針對主(zhǔ)軸或進給軸單個係統分別建立模(mó)型,而且都是(shì)在理論上驗證模型的準確性和(hé)魯棒性,沒有進行過實際的(de)加工(gōng)驗證,實際加工中主軸與進給軸相互依賴共同影響工(gōng)件的加工精度. 本文針對HTC550/500 車床建(jiàn)立主軸與進給軸的綜合熱誤差模型,並進行補(bǔ)償(cháng)應(yīng)用,並用實際加工來驗證模型的準確(què)性.

1、 Siemens 係統熱誤差補償方式及熱特性實(shí)驗

1.1 Siemens 係統熱誤差補償方式

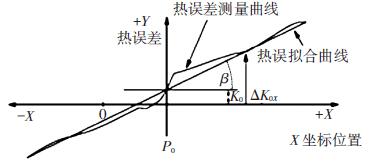

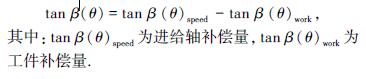

Siemens 開放了熱誤差(chà)補(bǔ)償接口,一定溫度下所開放的補償模(mó)型為線(xiàn)性模型,主(zhǔ)軸的熱(rè)誤差隻與溫度相關(guān),與坐標位置無關;進給軸熱誤(wù)差不僅與溫度相關,且(qiě)與坐標位置相關. 熱誤差模(mó)型原(yuán)理圖如圖(tú)1所示.

圖1 熱誤差補償原理:溫度θ 下熱誤差的近似擬合線

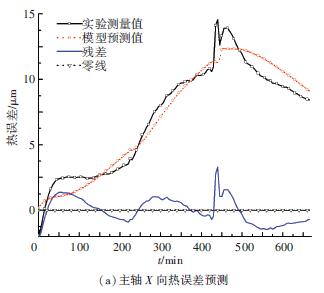

Siemens 內部模型:

1.2 熱特性實驗

1.2.1 實驗原理(lǐ)及方法

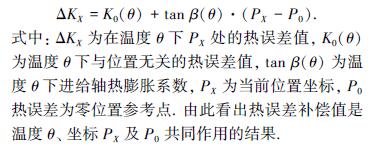

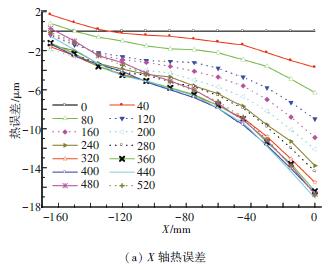

以精密數控車床為研究對象(xiàng),測試(shì)設備包(bāo)括:RENISHAW 激光幹涉儀測量進給軸(zhóu)誤差;自主設計的溫度(dù)與(yǔ)位移同步采集係統測得溫度及變形數據;傳感器選用高精密溫度傳感器(qì)PT100 和高精密電渦流傳感器(qì). 采用五點(diǎn)法測量主軸(zhóu)空間(jiān)變形[ 20] ,原理如圖2 所示.

圖2 主軸熱誤(wù)差測量原理示意圖

S1、S3 為測量主軸X 方向的熱誤差, S2、S4 為測量(liàng)主軸Y 向的熱(rè)誤差, S5 測(cè)量主軸Z 向的熱誤差(chà);文(wén)獻4 中詳細介紹了利用激光幹(gàn)涉儀測量進給軸熱誤差的測量方法及注意事項,冷態下第(dì)一次測量進給軸誤差為機床進(jìn)給係(xì)統幾(jǐ)何誤差,進給係統連續往複運行20 min 後測量誤差值,此誤差值減去幾何誤差作(zuò)為此時進給係統(tǒng)熱誤差[4] .

1.2.2 熱特(tè)性分析

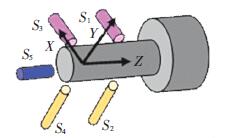

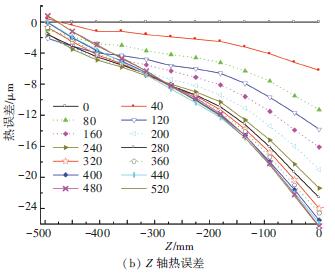

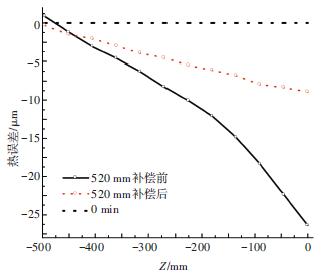

進(jìn)給軸電機、軸(zhóu)承、絲杠螺母副等摩擦生(shēng)熱(rè)導(dǎo)致絲杠溫度升高,絲杠向自由端方向發生熱膨脹引起(qǐ)絲杠導程變化. 絲杠導程變化導致半(bàn)閉環控製係統產生誤差,進給軸的熱誤差變化如圖3 所(suǒ)示. 冷態下第1 次測量值(zhí)為機床的幾何誤差,故冷態下機床的熱誤差為0 μm. 由圖3 可以看出,進給軸熱誤差不(bú)僅與(yǔ)溫度相關,而且與坐(zuò)標(biāo)位置相關,隨坐標值(zhí)的增大而增大;負向熱誤差變化相(xiàng)對(duì)較小,正向(xiàng)熱誤差變化相對較大,由此判斷正向為(wéi)進給軸自由端,即絲杠熱膨脹的(de)方向.

圖3 進給軸熱誤差曲線(xiàn)

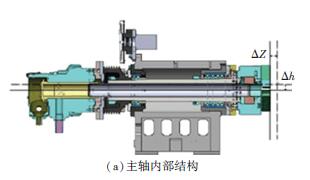

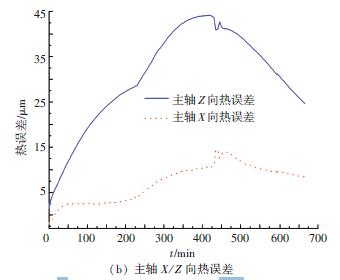

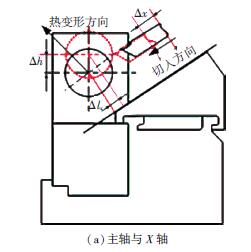

主軸內(nèi)部結(jié)構如圖4(a)所(suǒ)示,軸承摩擦生熱,引起主軸及外殼溫度升高,導致主軸發生熱伸長Δz和熱升高Δh. 主軸熱變形曲線如圖4(b)所示,主軸Z 向(xiàng)熱(rè)誤差(chà)Δz 最高達44 μm, X 向熱誤差Δx 最高達14 μm,隨(suí)著溫度的升高,主軸的熱變形隨之(zhī)增大,停機後隨著溫度的降低主軸的熱變形隨之減小.

圖4 主軸結(jié)構示(shì)意圖及主軸X / Z 向熱誤差

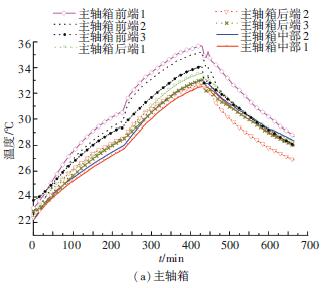

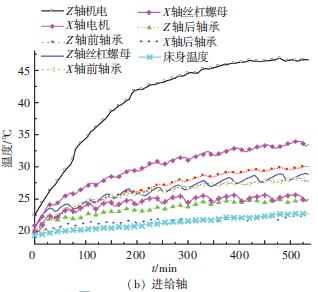

機床熱特性(xìng)實驗(yàn)主軸及進給軸溫度變化見圖5.

圖5 主軸(zhóu)與進給軸溫度場變化

主軸傳(chuán)感器PT100 配置前端3 個、中部2 個、後端3 個,前端(duān)最高溫度達35.9 ℃、後端33.8 ℃、中部(bù)32.8 ℃,其中前部最高溫(wēn)差13.2 ℃、後端12.1 ℃、中部10.8 ℃. 主軸內部(bù)結構如圖4(a)所(suǒ)示(shì),循環空(kōng)氣冷(lěng)卻中空(kōng)式結構,前端3 個軸承後端1 個(gè),導致前端發熱量最大,後端次(cì)之,中部最小,溫度場變化(huà)與結構相符合. 由圖5(a)和圖4(b)對比可看出(chū),曲線變化規律一致(zhì),變形(xíng)與溫度之間具有一定的線(xiàn)性關係.

進給軸傳感器(qì)PT100 配置主要在電(diàn)機、軸承及(jí)絲杠螺母座上,通過螺母座溫度間接反映絲杠溫度變化. 其中,電機溫度變化最大,床身溫(wēn)度變化最小;前軸承溫度大於後軸承; Z 軸螺母座溫度大於X軸螺母座.

2、熱誤差建模(mó)及補償實現

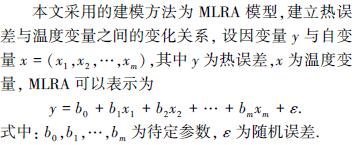

2.1 綜合熱誤差建模

在車(chē)床加工過程中,主軸與進給軸熱誤差相互耦合共(gòng)同影響工件的精度,因此需要建立(lì)主軸與進給(gěi)軸的綜合熱誤(wù)差(chà)模型.

2.1.1 主(zhǔ)軸熱誤差模型

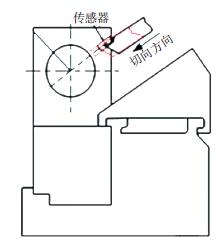

主軸熱特性實驗中,電渦流(liú)傳感器的安裝位置影響測量結(jié)果,以X 向熱誤差測量為例說明. 圖6 為主(zhǔ)軸熱特性實驗(yàn)傳感器安裝主軸軸向(xiàng)視(shì)圖

圖6 傳感器安裝(zhuāng)主軸軸向(xiàng)示意圖

傳感器的安裝支架安裝在刀塔上. 實驗過(guò)程非恒溫,環境溫度的(de)升高(gāo)導致絲杠溫度升高,並伴隨著熱伸長, X 軸絲杠熱伸長導(dǎo)致(zhì)刀(dāo)塔位置發生變化(huà),從而引起傳感器相對於(yú)測量(liàng)芯棒的位置變(biàn)化,導致傳感器測量主軸X 向熱誤差就包含了X 軸絲杠熱變形誤(wù)差. 因此,主軸X 向熱誤差建模中要消(xiāo)除(chú)X 軸(zhóu)絲杠的熱變形誤(wù)差(chà),處理方法:

2.1.2 進給軸熱誤差模型

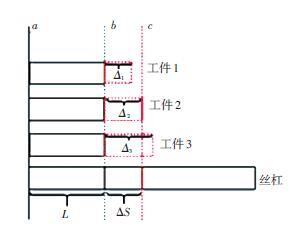

由於軸承及絲杠螺母副摩擦(cā)發熱,絲杠溫(wēn)度升高導致進給(gěi)係統產生(shēng)熱誤差. 然(rán)而,在實際加工中工(gōng)件(jiàn)也會發生熱脹冷縮(suō)現象,同樣會影響工(gōng)件的加工精度. 圖7 為工件與絲杠變形示意圖. 相同溫(wēn)度下所有(yǒu)工件的長(zhǎng)度均為L, 在相同溫升條件下工件1、2、3 的膨脹量分別為Δ1、Δ2、Δ3, 絲杠在相同長度(dù)L 上(shàng)的膨脹量為ΔS. 當工件的膨脹係數<絲杠的膨脹係數,即當ΔS > Δ1 時,絲杠的(de)膨脹量大於工件的膨脹量(liàng),此時的補償(cháng)量為絲杠與工件膨脹量的差值,方向為(wéi)絲(sī)杠膨脹反方向;當絲杠的膨脹係數等於(yú)工件的膨脹(zhàng)係數,即當ΔS = Δ2 時,絲杠的膨脹量與(yǔ)工件膨脹量相同,此時絲杠的膨脹量剛好補償了(le)工(gōng)件的膨脹量,不需要對絲杠(gàng)的(de)膨(péng)脹量進行補償(cháng);當絲杠的膨脹係(xì)數小於工件的膨脹係數,即ΔS < Δ3 時,絲杠的膨(péng)脹量(liàng)小於工(gōng)件(jiàn)的膨脹量,此(cǐ)時的補償量亦為絲(sī)杠(gàng)與工件膨脹量的差值(zhí),方向(xiàng)為絲杠膨脹方向.因此,進給軸的熱誤差補償要(yào)考慮工件(jiàn)的膨脹效(xiào)應,補償方法:

圖(tú)7 工件與絲杠變(biàn)形(xíng)示意(yì)圖

2.1.3 綜合熱誤差模型

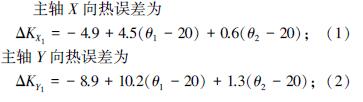

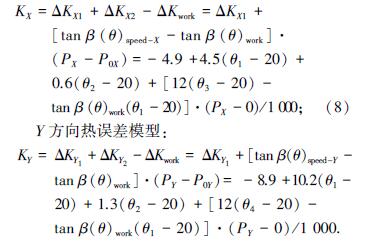

選取主軸及(jí)床身溫度為溫度變量,結合MLRA方法得到如下主軸的熱誤差模型:

式中: θ1、θ2、θ3、θ4 分別(bié)為床身、主軸、X 軸螺母和Z軸螺(luó)母溫(wēn)度; tan β (θ)speed-X 、tan β (θ)speed-Y 分別為

X、Y 軸絲杠膨(péng)脹係數; PX 、PY 為進給(gěi)軸坐標; P0X 、P0Y 為進給軸參考點(diǎn)坐標值. 模型中將20 ℃作為參考溫度是因為(wéi)GB 中將20 ℃ 作為(wéi)檢(jiǎn)測時標準環境溫(wēn)度,機床定位精(jīng)度檢測標準環境溫度亦為20 ℃.

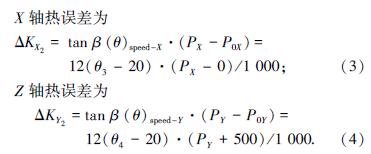

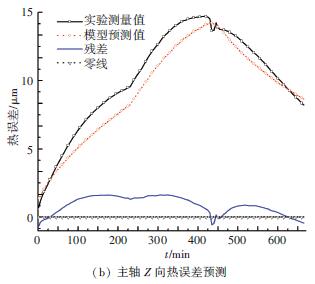

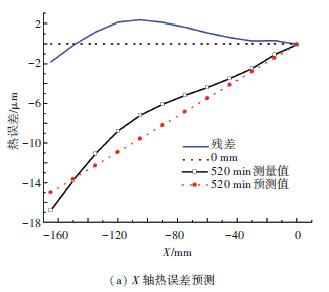

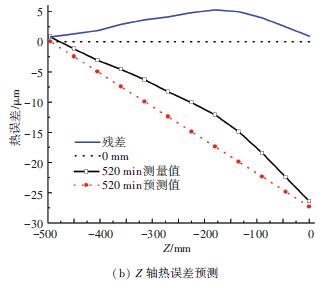

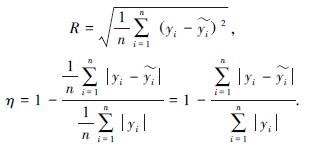

圖8、9 為主軸及X / Z 進給軸熱誤差模型預測值(zhí)與實驗值的對比圖. 建立模(mó)型預測(cè)精度評價標準均方根誤差值RMSE 及預測精度η[5] . 其中R 為均方根誤差值, yi 為實驗測量值, y~i 為模型預測值. 主軸X / Z 方向(xiàng)熱誤差模型的R 和η 分別為2. 5、5.2 μm和89.4%、88.7%; X / Z 進給軸(zhóu)熱誤差模型的R 和η 分別為2.4、5.1 μm和84.5%、82.7%. 說明熱誤差模型有一定準(zhǔn)確性,應用(yòng)效果還需進(jìn)一步驗證.

圖8 主軸熱誤差模型預測值與測量值的比較

圖9 進給軸熱誤差模型預測值與測量(liàng)值的比較

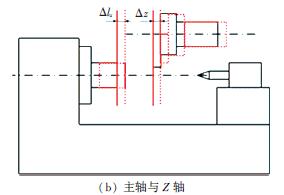

機床主軸係統與進給軸係統為(wéi)相(xiàng)對獨立的個體,實際加工中二者缺一不可,軸與進給軸的熱誤(wù)差相互關聯共同影響工件的加工精度. 得到主軸與進給軸(zhóu)熱誤(wù)差的相互關(guān)係對於模型的建立(lì)尤為(wéi)重要.主軸係統由於(yú)軸承及加工摩擦生熱造成主軸係統(tǒng)溫度(dù)升高,隨之(zhī)產生熱變形Δlz 、Δh, 絲杠受熱發生膨脹導致進給(gěi)係統產生熱誤差Δx、Δz, 如圖10 所示.由於X 軸(zhóu)是傾(qīng)斜式安裝,主軸熱(rè)變(biàn)形Δh 在機(jī)床X方(fāng)向產生(shēng)分量Δlx , 方向與X 進(jìn)給軸相同;主軸(zhóu)熱伸長Δlz 方向與Z 進給軸方向相同. 因此機床X / Z 方向的(de)熱誤差模型應該是主軸與進給軸的綜合熱誤差模型. 結合式(1) ~(4)及文章2.2.1、2.2.2 節分(fèn)析(xī)得(dé)到機床在(zài)X / Z 方向(xiàng)的綜合熱誤(wù)差模型.

圖10 主軸(zhóu)與進給軸熱誤(wù)差耦合示意圖

X 方向熱誤差模型:

2.2 補(bǔ)償實(shí)現及實際加工分析

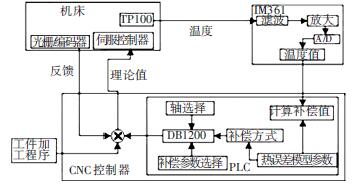

2.2.1 補償實現

Siemens828D 熱誤差補償總體(tǐ)方(fāng)案如圖11 所示,由PLC 直接獲取(qǔ)機床熱源溫度(dù)值,在(zài)PLC 內計算補償參數,最後PLC 通過數據接口DB1200 將補償參數寫入NC 係統內,係(xì)統根據補償參數及插補指令(lìng)計(jì)算(suàn)正確的電機指令從而達到(dào)補償效果,提高機床的(de)加工精度.

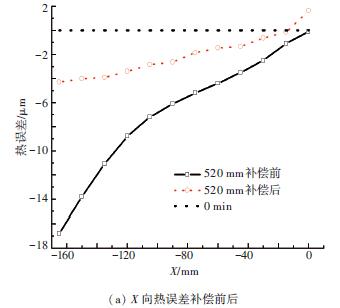

冷態下測量機床的定位精度,隨(suí)後同時運轉主軸及進給(gěi)軸係統,模擬實(shí)際加工主軸與進給軸熱(rè)誤差耦合現象,驗證綜合熱誤差模型的準確性,直到機床達到熱(rè)平衡狀態. 測量機(jī)床(chuáng)熱誤差補償前後的(de)定位(wèi)精度,結果如圖12 所示. 熱(rè)補償前X / Z 軸定位精度分別為19.8 μm、27.2 μm;熱補償後X / Z 軸定位精度分別為6.9、9.1 μm,熱補償後X / Z 軸定位精度分(fèn)別提高了65.2%、68.4%,表明熱誤差綜合模型有(yǒu)一定的補償效果.

圖11 Siemens828D 熱誤差補償總體方案

圖12 X / Z 軸熱平衡下熱誤差補償前後對比(bǐ)

2.2.2 實際加工分析

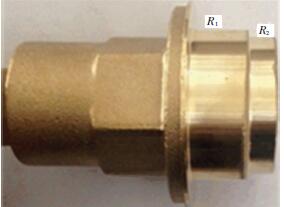

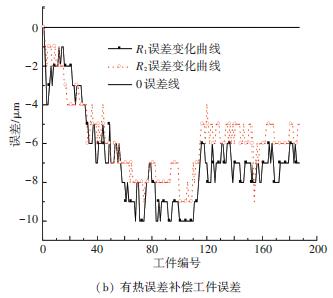

加(jiā)工工件(jiàn)如圖13 所示,嚴格按照工程實際在有無熱誤差補償(cháng)狀態下按圖紙要求進行加工(gōng),兩種狀態下各加工一天,對工(gōng)件按照(zhào)加工順序做編號. 將加(jiā)工好的工件置於20 ℃的恒溫環境中8 h 以上,按編(biān)號使用三坐標測(cè)量儀測量工件R1、R2 的直徑,記錄於表格,比較(jiào)有無熱誤差補償狀態下(xià)的工件誤差。

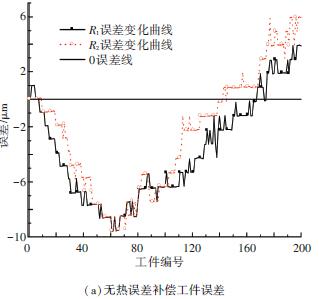

實際結果如圖(tú)14 所示. 由圖14 可知,在有無熱誤差補償狀(zhuàng)況下工件誤差首先負向變大而(ér)後向正向變化,這是由於X 軸絲(sī)杠的安裝在X 負向有預拉伸,絲杠溫升初始時(shí)首先(xiān)要消耗預拉伸量,因此導致工件誤差(chà)負向變化. 圖14(a)所示預拉伸(shēn)消耗之後工件誤差正向有明顯變化,跨度(dù)15 μm,這便是熱(rè)誤差造成的影響;圖14(b)所示預拉伸消耗之後工件誤差有了明顯改善,跨度5 μm 左右,由此證明熱誤差補償的準確性.

圖13 加工(gōng)工件

圖14 有無熱誤差補償時的工(gōng)件誤差

3、 結 論

1)本文研究了Siemens828D 係統的熱誤差補償(cháng)機製,分(fèn)析了主軸與進給軸熱(rè)誤差之間的相互關係(xì),建立了綜合熱誤差模型,並考慮(lǜ)了工件的膨脹效應對模型的影響.

2)利用PLC 與NC 之(zhī)間的數據(jù)接(jiē)口DB1200 實現了補償數據的通信,加工過程中監(jiān)測溫度並進行實時補償.

3)並進行了切削加工試驗(yàn),有效驗證了熱(rè)誤差的補償(cháng)效果.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多(duō)

行業數據

| 更多

- 2024年(nián)11月(yuè) 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月(yuè) 新能源汽(qì)車銷量情況

- 2024年(nián)10月(yuè) 新能源汽(qì)車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量(liàng)數據