基於分級特征庫的機(jī)床故障診斷係(xì)統設計與實現(xiàn)

2016-10-20 來源:渤海大學 東北大學 中國科學院 作者(zhě):蘇憲利 鄭一麟

摘要:針對機床故障診斷中人工診斷(duàn)效率低、實時性(xìng)差、誤差大的缺點,研究提出使(shǐ)用分級特征庫進行機床故障診斷,該研究將(jiāng)特(tè)征分為典型特征和非典型特征兩級,在底層匯聚節點完成振動特征提取和典型特征(即(jí)A 級特征)機床故障(zhàng)診斷,實現故障現場預(yù)警,提高了現場預警的實時性。在(zài)控(kòng)製(zhì)中心(xīn)完成對非典型特征(即B 級特征) 綜合處理和分析,同時對兩級特征數據(jù)采用機器學習中SVM算法完成故障特征庫的完善和更新,提高了機床故障診斷的準確性。通過(guò)實驗證(zhèng)明該研究在基於特征庫的機(jī)床故障診(zhěn)斷領域具有理論研究價值和工程應用價值(zhí),提高了數控機床故障診斷的實時性和精確性。

關鍵詞:分級特(tè)征;實時預警;故障診斷

0.引言

數控機床是一種自動化程度較高的機械加(jiā)工設(shè)備[1] ,機(jī)床故障對機床的使用壽命和產品的加工質量都(dōu)存在(zài)較大影響[2] ,機床故障不能及時得到處理將會導致機(jī)床損壞或加工產品的報廢,在機床部件發生問題時,將對機床運(yùn)行產生一定的物理(lǐ)衝擊(jī),因此(cǐ)機床運行中的故障主要是通過振動(dòng)的方式體現出來[3] ,而在機床工作現場的診(zhěn)斷也主要是通過工人對振動的感受進行判斷,人工判斷的方式存在以下問題:

(1)工人的工作經驗是執行判斷(duàn)主要因(yīn)素,對於機(jī)床故障的判(pàn)斷跟(gēn)工作(zuò)經(jīng)驗成正比,而這種經驗的積累是以機床(chuáng)的傷害為代價。

(2)個人感受中環境因素影響較大,容易(yì)造成(chéng)故(gù)障判斷的錯誤或緩慢(màn),導致故障不能及(jí)時發現和處理,從(cóng)而造成產品加工產生次品或機(jī)床損(sǔn)壞。

(3)缺少(shǎo)快速的學習機製,影響個人經驗增(zēng)長的因素較多,人工(gōng)對故障識別和判(pàn)斷的學習過程(chéng)存在效率較(jiào)差(chà)、速(sù)度較慢等缺點。尤其是對新型(xíng)數控機床,需要(yào)大量的時間來進行故障現象(xiàng)的識別和訓練。

在故(gù)障識別領域目(mù)前采用的方法包括模式判別方法和(hé)智能故障識別方法,其中模式判別方法包括聚類分析、貝葉斯推斷等傳統的分類器[4-5] ,智能故障模(mó)式識別(bié)包括神經網絡、支(zhī)持向(xiàng)量(liàng)機和模糊理論[4-5] ,其中人工神經(jīng)網絡已在故障診斷領域得(dé)到(dào)了廣泛的應用[4] 。當前研究較多的是神經網絡與其它方(fāng)法結合的模型,包(bāo)括聚模糊神經(jīng)網絡等[4] 。支持向量機(jī)理論通過優化一個(gè)泛化誤差界限自(zì)動生(shēng)產最優的分類麵[6] ,使(shǐ)其具有(yǒu)了更優的泛化性能。

目前研究(jiū)中故障診斷工作(zuò)全部在服務器端完成,這種(zhǒng)方式的優點是數據運算準確可靠,故障的識別率較高。本研究是為(wéi)了提高(gāo)故障診斷的實時性,將故障診斷工作分為兩級完成,第一級工作為A 類特征的識(shí)別和診斷,將故障特征庫中的特征明顯(xiǎn)、識別可靠性高的特征稱為A 類特征,其中A 類特(tè)征故障診斷在匯聚節點完成,使得A 類特征的診斷(duàn)和預警時間縮短,提高A 類特征故障診斷的實(shí)時性。第二級工作包括(kuò)B類特(tè)征識別(bié)和診斷、特征數據庫的更新和完善(shàn),該工作在故障診斷服務器端完成,利用(yòng)服務器端的強大計算資(zī)源提高識別的可靠性(xìng)和(hé)準確性。

1.係統總體結構設計

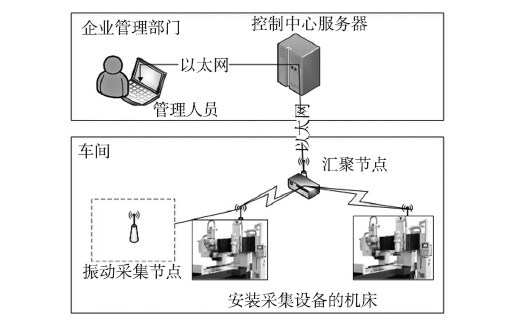

本研究中的故障診斷係統包括了三個部分,振動采集節點、匯聚節點和控製中心(服務器端(duān))三部分,其中振動采(cǎi)集節點和匯聚節點部署在(zài)車間(jiān)、控製中心部署在企業的信息中心,控製中心是故障診斷係統服務(wù)器端軟件運行的服務器設備。

振動采集節點部(bù)署在機床特定位置,完成機(jī)床振動數據的采集。匯聚節點(diǎn)部署在生產車間內,完成振動數(shù)據特征的提取、診斷、實時預警和數據通信。控製中心完成對故障特征數據的深(shēn)入處理和故障的精確分析診斷,並通過機(jī)器學習(xí)的方式完成特征庫的完善和更新工作。其中振動采集節點與匯聚節點間是(shì)通過無線網絡進行通(tōng)信,匯聚(jù)節點和控製(zhì)中心通過以太網進行通信。

機床故障診(zhěn)斷係統結(jié)構如圖(tú)1 所示。

圖1 機床故障診斷係統結構

2.分級(jí)特征庫診斷方法

在傳統的研究中,故障特征數據的(de)對比和處理工作全部在控製(zhì)中心完成,也就是在(zài)服務器端完成,在控製中心完成診斷後,將顯(xiǎn)示預警信(xìn)息給(gěi)管理人員或底層預警設備(bèi),進行預警和故(gù)障(zhàng)處(chù)理。這種方式的優勢是故障診斷較為準確,它存在的問(wèn)題是故(gù)障診斷(duàn)缺少(shǎo)實時性,由於所有(yǒu)的故障診斷都經曆采集節(jiē)點、匯聚節(jiē)點、控製中心診斷後再回傳給匯聚節點進行預警,網絡通(tōng)信時間較長,降低了預(yù)警的實時性。

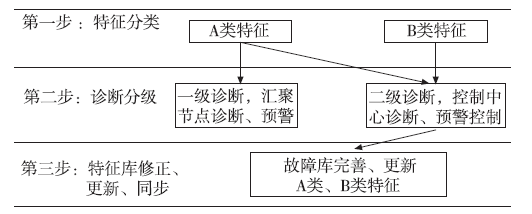

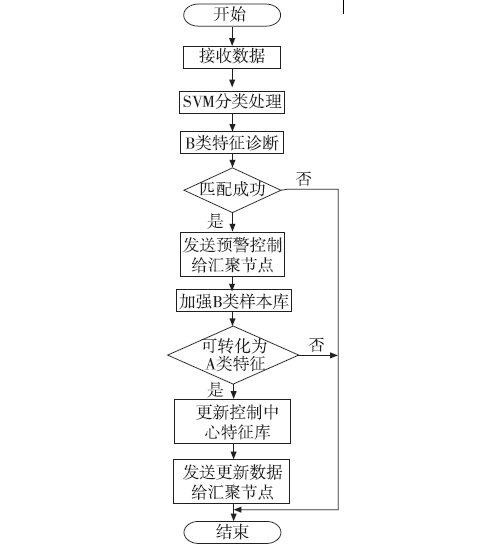

為了提高故障診斷的實時(shí)性,本係統(tǒng)中(zhōng)設計了(le)分級診斷方法,診斷(duàn)方法流程如圖2 所示。在圖2 中診斷方法分為三個步(bù)驟(zhòu):

第一步(bù):特征分類(lèi),將特征分類為A,B 兩類,A 類故障特征(典型特征)是指隻要出現該類特征就一定發生了特定的故障,B 類特征是非典型特征,這類特征需要對振動特征(zhēng)數據進行詳(xiáng)細分析處理後才(cái)能確定故

障是否發生和產生的原因。

第二步:故障診(zhěn)斷任務分(fèn)級,匯聚節點完成第一(yī)級診斷,實現A 類特征的現場(chǎng)實時預警(jǐng)。控製中心完成第二級診斷。控製中心對匯聚節點(diǎn)上傳的振動能量特征進行詳細處理,針對B 類特征(zhēng)進行診斷和預警控製輸出。

第三步,特征庫更新與同步,控製中心通過機(jī)器學習(xí)svm 方法進行分類描述,通過樣本學(xué)習實現對(duì)特征庫(kù)的更新和校準,在服務器端對A 類特征庫更(gèng)新(xīn)後,控製中心發送A 類特征庫給(gěi)匯聚節點,完成匯聚節點A 類(lèi)特征庫的更新和同步。

圖2 診斷方法流程

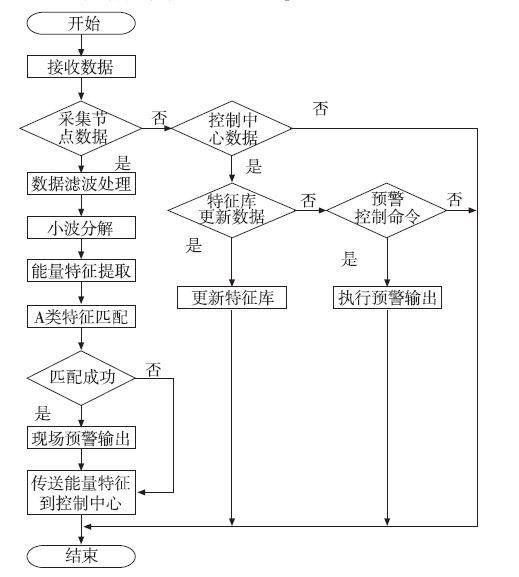

一級診斷流(liú)程如圖(tú)3 所示。

圖3 一級診斷流程(chéng)

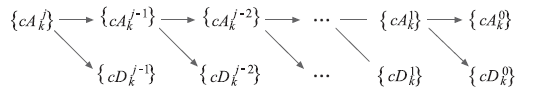

在圖(tú)3 中匯聚節點完成一級診斷工(gōng)作,匯聚節點為了實現對振動特征的提取,需要對振動信號進行(háng)處理,目(mù)前采用的(de)方(fāng)法主要是快速傅裏葉變換[3-4] ,該方法的特點是實(shí)現簡單,可以很快的實現時域到頻域的變換,但是FFT 存在缺少時間特(tè)征的問題,在(zài)FFT 中某一個點的噪聲將對(duì)整個變換產生影響(xiǎng)[3-5] ,因此不適用於對時間和頻率同時存在要求的應用。在(zài)本係統中(zhōng)為了發現(xiàn)故障的實時特征(zhēng),采用了小波分解樹的方法進行振動信號的處理[6-7] 。小波分解樹可以很好的完成(chéng)信號處理工(gōng)作,小波分解樹工作流(liú)程如圖4 所示。

圖4 小波分解樹

在本研究(jiū)中采用了Mallat 分(fèn)解算法,該算法的(de)核心思想是通(tōng)過一對(duì)互補的濾波器(qì)H 和G,將(jiāng)j +1 尺度下離散序列  分解為j 尺(chǐ)度下的近似係(xì)數數列

分解為j 尺(chǐ)度下的近似係(xì)數數列 與細節係(xì)數數列

與細節係(xì)數數列 ,該(gāi)算法隻對信息號的係(xì)數序列(liè)進行處理,並不涉及到對小波形(xíng)式的處理[4-6] 。該(gāi)算法的實現複雜度較(jiào)低,適用於實(shí)時應用的分析,在本係統中將Mallat 分解算(suàn)法應用於小波分解樹,通過迭代(dài)的方法實(shí)現對信號的分解,在本係統中為了提高信號處理的(de)實時性,采用了一層分解的方法,通過將信號分為高頻和低頻兩部(bù)分,對高低頻能量特征進(jìn)行提取,形成能量特征,通過(guò)A 類特征庫匹配進行故障(zhàng)診斷,發現故障立即實施現場預警,並(bìng)將預警數據和特征數據傳送給控製中心。二級診斷工作流程如圖5 所示。

,該(gāi)算法隻對信息號的係(xì)數序列(liè)進行處理,並不涉及到對小波形(xíng)式的處理[4-6] 。該(gāi)算法的實現複雜度較(jiào)低,適用於實(shí)時應用的分析,在本係統中將Mallat 分解算(suàn)法應用於小波分解樹,通過迭代(dài)的方法實(shí)現對信號的分解,在本係統中為了提高信號處理的(de)實時性,采用了一層分解的方法,通過將信號分為高頻和低頻兩部(bù)分,對高低頻能量特征進(jìn)行提取,形成能量特征,通過(guò)A 類特征庫匹配進行故障(zhàng)診斷,發現故障立即實施現場預警,並(bìng)將預警數據和特征數據傳送給控製中心。二級診斷工作流程如圖5 所示。

圖5 二級診斷(duàn)工作流程

二級診(zhěn)斷在控製中心完成,如圖5 所示(shì)控製中心接收(shōu)到特征數據後,對數據采用svm 算法進行分類和(hé)樣本學習,根據分(fèn)類結(jié)果(guǒ)對B 類特征進行相似度匹配,診斷出故障後,向匯聚節點發(fā)送預警控製(zhì),並對B類特征樣本庫進行強化,當特征庫中(zhōng)B 類特征滿足(zú)A類特征要求時,將該特征轉(zhuǎn)化為(wéi)A 類特征,並對(duì)特征庫進行更新,發送新的A 類特征庫(kù)給匯聚(jù)節點,完成特征庫的(de)更新和同步。

3.振動數據采集過(guò)程

在振動(dòng)采集(jí)中主要采用(yòng)了振幅、頻率和(hé)相位三個量值進行描述,其中振幅和頻率主要用於(yú)機械故障的識別,本係統(tǒng)采用了(le)對振動頻率進行采集和處理,實現對機床故(gù)障的診斷。

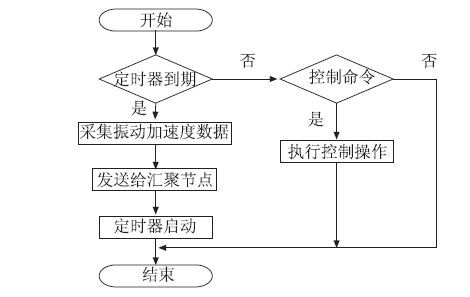

振動數據采集(jí)工作是通過(guò)采(cǎi)集節點中的三軸加速(sù)度傳感器實現,在振動特性中振動加速度與振動頻率的平方成正比,通過對振動加(jiā)速度(dù)值的運算可以(yǐ)得出振動頻(pín)率的值。采集節點將采集到的加速度數值傳送給匯聚節點,由匯聚節點(diǎn)進行振(zhèn)動特征數據的分(fèn)析和處理。采集節點工作流程如圖6 所示。

圖6 采(cǎi)集節(jiē)點工作流程

控製中(zhōng)心通過發送控製命令調整采集節點的采集(jí)頻率和通信方(fāng)式,采集節點接收匯聚節(jiē)點轉(zhuǎn)發的控製命令,根據命令執行操作,完成參數調整等工作。

4.控製中(zhōng)心軟件實(shí)現

控製中心軟件係統采用了c#進行(háng)開發,采用了(le)C/S 模式,數據庫服務器采用了oracle 數據庫管理係統[7-8] ,在本係統中設計了三道線程,第一道線程為通信管理線程,該線程完成(chéng)與(yǔ)匯聚節點的通信工作,完成對特征數據(jù)的采集工作。第二道線程為數據處理線程,本線程中采用了SVM 分類方法進行機器學習,對特征數據進行完(wán)善。第三道線(xiàn)程為顯示線程,完成對操作窗口的輸出控(kòng)製。

在控製中(zhōng)心對特征數據進行分類過程(chéng)中並不是所有(yǒu)的能量特征都是非常(cháng)有用的,在本係統中采用了SVM分類(lèi)方法(fǎ),對最優特征進行提(tí)取,在SVM 算(suàn)法中為了降低分類器構造的複雜度,本係統中采用了(le)基於決策樹的SVM 分類算法(fǎ),對所有特征進(jìn)行兩(liǎng)類劃(huá)分,即典型特征(zhēng)A 級特征和非典型特征B 級特征,然後根(gēn)據特征特(tè)點依次(cì)進行兩類劃分,通過這種方法在分類識別過(guò)程中提高特征的識別度,加快了特征識別(bié)的速度。

控製中心工(gōng)作過程如下:

(1)接收(shōu)特征數據,進行數據校驗,去除非法數據。

(2)根據(jù)特征分(fèn)類進行(háng)樣本(běn)識(shí)別,形成多級樹。

(3)根據樣本特征進行優化,形成更加精確的特征庫(kù)。

(4)校準特(tè)征類別參數,執行(2)過程。

在本係統中為了保證數據通信的可靠性采(cǎi)用了TCP 的連接方式,每一個匯聚節點通過tcp 完成與控(kòng)製中心的連接,由於本研究中匯聚節點數量(liàng)為10 個,每個匯聚節點采集數(shù)據量較大,tcp 工作方式可以保證數據傳輸穩定性和可(kě)靠性。

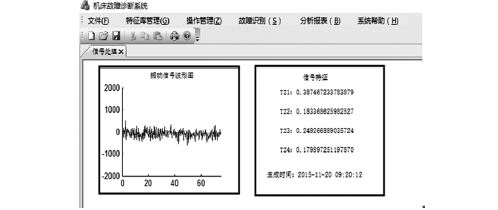

本係統在結構上完全采用了mvc 的軟件編程模式,設計了模型(xíng)層、視圖層和控製層,其(qí)中模型層(céng)完成數據處理和(hé)數據庫的訪問工作,視圖層完成軟件(jiàn)界麵輸出工作,控製層完成功能調用工(gōng)作(zuò)。控製中心係統軟件運行界麵如圖7 所示。

圖7 診斷係統運行圖

5.實際應用

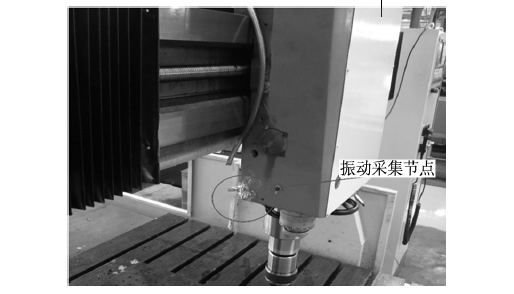

在本係統應用中(zhōng)采用了根據診斷(duàn)需求在機床特定位置固定振動采集節點完成振動數據(jù)的(de)采集,本係統的測試環境(jìng)為沈陽機床廠生產的Z3050X16 搖臂鑽床,係統采集節點工作位置如圖(tú)8 所示。

圖8 係統測試環境(jìng)

係統測試條件如下:

(1)每台鑽床安(ān)裝1 個振動采集節點,每5 台(tái)鑽床使用兩個匯聚節點。

(2)匯聚節點通(tōng)過以太網與(yǔ)企(qǐ)業控製中心連接。

(3)匯聚節點使用大功率聲光輸出裝置。

(4)係統測試時間為45 天,每天工作12 小(xiǎo)時。

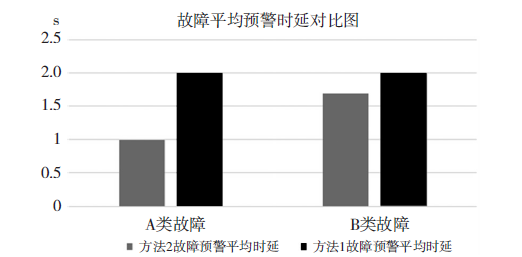

為了對本係統的運行效果進行分(fèn)析,測試中采用了兩種工作方法,第一種方(fāng)法為原始的(de)工作模式,所有的故障診斷工作均在(zài)控製中(zhōng)心完成,匯聚節點僅完成特征數據處理和轉(zhuǎn)發功能(néng)。第二種方法(fǎ)為本研(yán)究中提出的方法(fǎ),在匯聚節點完成一級(jí)診斷(duàn),在控製中心完成二級診斷(duàn)。測試(shì)中通過在機床上部署一個振動采集節點,在車(chē)間部署了兩個匯聚節點(一個匯聚節點為(wéi)原始工作方式,另一個匯聚(jù)節點為一級診斷工作方(fāng)式),一(yī)個采(cǎi)集(jí)節點同時為兩個匯聚節點提供數據(jù)。經過45 天的連續工作,對故障時延(yán)數據進行匯總和分析,兩種方法的預警時延對比如(rú)圖9 所示。

圖9 故障預警(jǐng)平均時延對比

方法1 即原始工作方法中故障平均預警時延為2 秒(miǎo)鍾,方法2 即(jí)本文(wén)提出的方法中,A 類故障預警平均時延為1 秒鍾,B 類故障平均預警時延為1.7 秒鍾。對於(yú)A 類故障時(shí)延縮短了50%,B 類故(gù)障時延縮短了15%,本測試中初(chū)始的A、B 類特征比(bǐ)例為(wéi)1:1,隨著係統的運行,特征庫中的A 類特征比例將遠大(dà)於B 類特征,係統的平均故(gù)障預警時延將接近於1 秒,實驗證明了(le)本係統對提高故(gù)障(zhàng)診斷的實時性具(jù)有明顯的提升效果。

6.結(jié)論

本係統設(shè)計了基於分級特(tè)征庫的機床故障診斷係統,實現在匯聚節(jiē)點對典型故障特征(zhēng)的快速識別和現場實時(shí)預警,實現控(kòng)製中心對非典型故(gù)障和典型故障預警和分析,采用機器學習(xí)的方法實現(xiàn)對特征數據庫的完善和更(gèng)新,提高了數控機床故障診斷的實時性(xìng)和可靠(kào)性。通過在機床集團的應用,證實了本係統提高了機床(chuáng)故(gù)障預警的實時性和診斷的準(zhǔn)確(què)型,因此本係統的(de)研究具有理(lǐ)論研究價值和工程應用價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數(shù)據

- 2024年11月 軸承(chéng)出口情況(kuàng)

- 2024年(nián)11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月(yuè) 新(xīn)能源汽車銷量情況

- 2024年(nián)8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據

博文(wén)選萃

| 更多