基(jī)於EAKI 辨識(shí)策略的機床振動試驗研究

2016-9-22 來源:清華大學機械工程係等 作者:黃子淩 劉成穎 李鐵民

摘要: 機床振動是製約機床加工精(jīng)度及效率的核心因素,文章基於EAKI 策略在(zài)多台(tái)機床上開展振動試驗研究。針(zhēn)對強迫振動及自激(jī)振動信號辨識問題,首先提出EAKI 振動信號辨識(shí)策略; 為有效構建振(zhèn)動信(xìn)號備(bèi)案知識庫,提出信號特征(zhēng)分(fèn)量(liàng)提取算(suàn)法; 最後在國內外多台數控機床(chuáng)上進行了全轉速(sù)狀(zhuàng)態下的振動試驗研究。試驗結果有效地驗證了EAKI 策略的可行性與實用性,同時為機床性能評估及設計完善提供了良好借鑒。

關鍵詞: EAKI 方法; 信號辨識; 振動(dòng)試驗; 特征(zhēng)提取

0 .引言

機床振動是製約機床加工精度及效率的(de)關鍵因素之一,其可分為強迫振動及自激振(zhèn)動。二者由於產生(shēng)原因不同,對應的抑製措施也有差異,因此對其進(jìn)行辨(biàn)識分(fèn)離具有重要的研(yán)究意義。

機床的強迫振動是(shì)指由外激(jī)振源引起的(de)振動。如由機床基座引入的外界振動、機床不平衡部件( 電機等) 或(huò)磨(mó)損部件( 齒輪和軸承等) 引起的振動。機床自激振動( 顫振) 往往由(yóu)外作(zuò)用源引發( 工件(jiàn)磨損點等(děng)) ,但由加(jiā)工(gōng)係統內部激(jī)勵產生[1]。

在機床設計時,強迫振動就應設法消除或避免(miǎn)。對(duì)於高精(jīng)度機床,強迫振動的影響是較小的,因(yīn)此在一般研究(jiū)中並未引起特別注意及重視。國內外學者針對強迫振動及自激振動(dòng)信號辨識的研究工作並不多。在(zài)對(duì)強迫運動的研究中,Kegg 等人給出了對強迫振動原(yuán)因(yīn)的判定方(fāng)法,該方法在機床試驗或加工準備過(guò)程中較為實用,但不適用於(yú)在線監測評估; 值得注(zhù)意的是,Weck[2]提出了從切削力信(xìn)號的功率譜中將銑削刀齒通(tōng)過頻率辨識濾除的(de)方法(fǎ),但並未係統性地介紹強迫及自激振動的一般辨識方法。多數研究工作集中於自激振動(dòng)監(jiān)測辨識、穩定性分析以及基於振動信(xìn)號的故障(zhàng)診(zhěn)斷領域。Zhang C L 等[3-4]學(xué)者對多信號的監測能(néng)力分別進行了實驗分析,以選定最為適合的顫振監測方式; Altintas 等[5]基於再生顫振模型對顫振穩定性進行(háng)了深入研究,在(zài)實踐上獲得良好(hǎo)應用。國內於俊(jun4)一[6-9]等學者也在(zài)顫振監測、穩定性分析等領域做了大量工作,為推動(dòng)機床技術(shù)進步作出重要貢獻。

然而從國內機床的使用經驗來看,當前麵臨的一個突出(chū)問題是機(jī)床材料選用、設計製造以及安裝布置尚存在不足,由此產生的強迫振動不(bú)容忽視。在機床加工過程中,強迫振動(dòng)的影響往往甚至會處於主導地位,因此將強迫及自激振動相結合(hé)進行研(yán)究(jiū)更具有實際意(yì)義。

1. EAKI 機床(chuáng)振動信(xìn)號辨(biàn)識策略

在實際加工過程中,從觀測到的振動信號中(zhōng)往往難以區分出強(qiáng)迫振動及自激振動分量。然而,強迫振動的不確定性較小,可通過前期實驗等確定機床的強迫振動分量,在評估機床性能的同時形成先(xiān)驗知識,以在實際加工信(xìn)號中(zhōng)將其與自激振動信號區分開來,達到辨識以及(jí)分別采取抑製策略(luè)的效果; 同時,在加工前評估機(jī)床的強迫振(zhèn)動信號,也有利於在前期對機床性能不斷進(jìn)行完善。

基於上述思想,提出EAKI 方法,對機床的振(zhèn)動信號進行辨(biàn)識。具體包括以(yǐ)下步驟:

( 1) 強迫振(zhèn)動試驗( Experiments on forced vibration): 在空載(zǎi)工況下對機床振動進行試驗分析,以獲取在(zài)多轉速條件下機床主軸的(de)振動信息。

( 2) 振動信(xìn)號分析( Analysis of forced vibration signal) 對試驗采集到的(de)強迫振動信號(hào)進行分析處理,旨在提取出起主導作用的強迫振動信號特征。

( 3) 備案知識庫構建( Knowledge Base formation) :基於信(xìn)號分析處理結果,並結合(hé)相關判定規則,形成相應振動信號備案知識庫。

( 4) 辨識評估(gū)( Identification of vibration signal) : 基於知識庫,對實際加工過程中監測到的(de)振動信號進行對比分析,從而辨識出自激振動分量,並對其影(yǐng)響程(chéng)度進行評估,識別出(chū)起(qǐ)主導作用的因素,為(wéi)後續抑製方式奠定基(jī)礎。

在EAKI 方(fāng)法中,強迫振動試驗及(jí)振動信號分析是該方法最為重要而基礎的部分,也是決定該方法是否可行的關鍵,後文即通過多機床試驗及(jí)信(xìn)號特征提取算法等,探究EAKI 方法(fǎ)的可行性(xìng)。

2 .關鍵設備(bèi)及試驗方案

根據EAKI 方法(fǎ),強迫振動(dòng)試驗是進行信號辨識分析的前提。強迫振動試(shì)驗主要包含信號采(cǎi)集分析軟硬件設(shè)備以及試驗機床等。

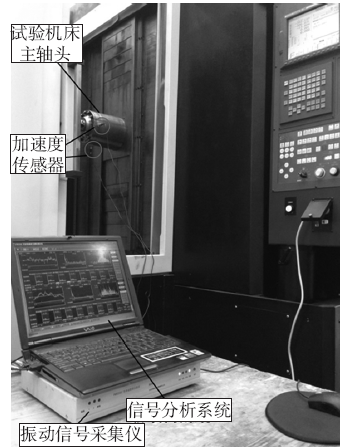

本試驗采用實驗室(shì)自主研發的主軸振動測量係統,能完成信(xìn)號采集監測、時頻域分析(xī)、狀態報(bào)警(jǐng)等多種功能。設備安裝及試驗(yàn)現場如圖1 所示。

圖1 試驗現場圖

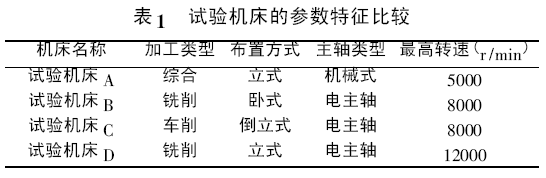

為綜合全麵地(dì)驗證EAKI 方法並分析比較各機床的差異(yì)性,選取(qǔ)了四台機床作為試驗對象,基本涵蓋了國(guó)內外典型機床類型( 其中(zhōng)D 為德國機床) 。各機床(chuáng)的主要參數如表1所示 。

具體試驗過程如下:

( 1) 安裝試驗設備。試驗采用兩支ICP 加速度傳(chuán)感(gǎn)器,安裝在主軸頭處,分置於X、Y 方向。

( 2) 設置試驗參數。主要包含測量頻次、采集(jí)頻率、信號耦合方式、濾波方式以及信號對應的(de)測量(liàng)轉速(sù)等信(xìn)息。

( 3) 試驗信號采集。設定數控機床運轉至所需轉速(sù),待信號穩定之後實時采集(jí)並存儲。

( 4) 改變(biàn)轉速,重複采集(jí)試驗。根據(jù)每台機床的額定轉速或(huò)最(zuì)高轉速,選取一定的轉速間隔,分別測定在不同轉速情形下的振動信號。

3 .振動信(xìn)號特征分(fèn)量提取算法

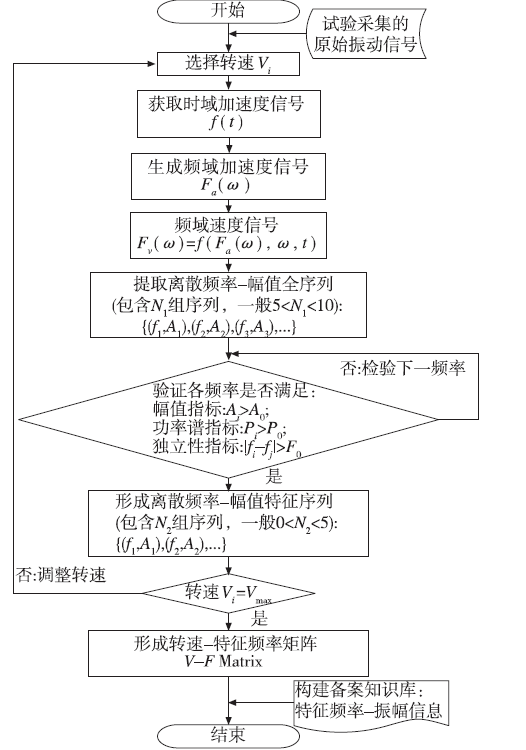

試驗采集到的加速度信號描述了機(jī)床主軸在相應轉速下的振(zhèn)動(dòng)特征。信號分(fèn)析的目的(de)在於獲取該轉速下(xià)強迫振動特征分量(liàng)信息,該特征分量包括頻率及信號幅值等信息。本文提出特征分(fèn)量提取算法如圖2 所示。

在進(jìn)行信號分析前,已對試驗機床在(zài)各轉速條件(jiàn)·44· 組合(hé)機床與自動(dòng)化加工技術(shù)第2 期

圖2 振動信號特征分量提取算法

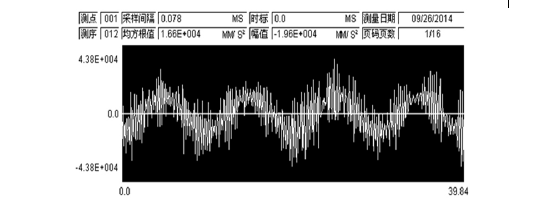

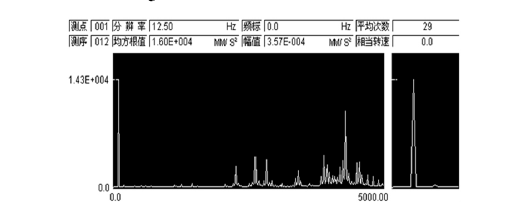

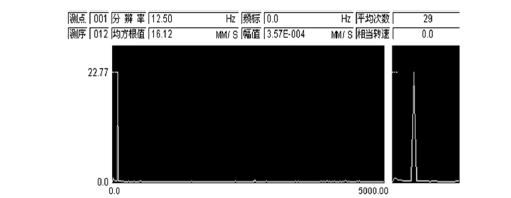

在進行信號分析前,已對試驗機床在各轉速條件(jiàn)下的(de)振(zhèn)動信號進行了采(cǎi)集存儲。原(yuán)始信號是加速度傳(chuán)感器輸出的電壓時域信號f( t) ,經傅裏葉變換等(děng)算法處理後,易於生成頻域信號。加速度信號Fa( t) 在反映信號瞬態(tài)變化時較為有(yǒu)效,但在描述強迫振動源頻率特征時,不(bú)能對各頻(pín)率下振動信號的能量分布進行很好的區分(fèn); 經處理獲取的速(sù)度信(xìn)號Fv( t) ,能夠更(gèng)好(hǎo)地對振動(dòng)特(tè)征進行描述。以試(shì)驗機床A 在5500r /min時的(de)振動信號(hào)為例(lì),圖3、圖4、圖5 分別描述了時域加(jiā)速度信號、頻域加速度信號及頻域速度信號特征。

圖3 時(shí)域加速度振動信號特征

圖4 頻(pín)域加速度振動信號特征

圖5 頻域速度振動信號特征

經處理得到(dào)的頻域速度信號具有(yǒu)明顯的峰穀特征,可以用頻率-幅(fú)值(zhí)序列來描述每一振動信號(hào)的頻(pín)率特性,幅值反映出該頻率基準信號的振動烈度。通(tōng)常情況下,可分離出5 ~ 10 組頻率-幅值序列(liè),以此來近似表征該轉速情(qíng)況下的振動信號。

初步分離提取出的頻率-幅值序列不能直接用於(yú)進行後續(xù)分析,因其包(bāo)含較多的冗餘或無(wú)效信息(xī)。為此,需對該序列進行進一步地篩(shāi)選過濾。考慮到信號分離的目的,主要采用三個指標來對頻率-幅值序列進(jìn)行篩選,分別(bié)為幅值指標、功率譜指標以及獨立性指標。幅值指標及功率譜指(zhǐ)標用來表征基準信號的烈度及(jí)功率密度,其中幅值指標最為直(zhí)觀,對於較低幅值的序列予以過濾,幅值閾(yù)值A0參(cān)照ISO2372 旋轉機械振動烈度標準進行設定,為保證信息完整,此處選取0.1

mm/s。獨立(lì)性指標用來對頻率對應的振(zhèn)動源的獨立性關係進行表征。由於采樣頻率限製及信號處理時分辨率製約,頻率序列會出現頻(pín)率接近的情況。為更準(zhǔn)確真(zhēn)實地表征信號對應的強迫振(zhèn)動源,將頻率(lǜ)值相(xiàng)近的序列對進行合並(bìng)。用頻率間距值F0 來刻畫各序列(liè)對之間的獨立性關(guān)係,根據經驗,采取5Hz 或10Hz 作為間距閾值。

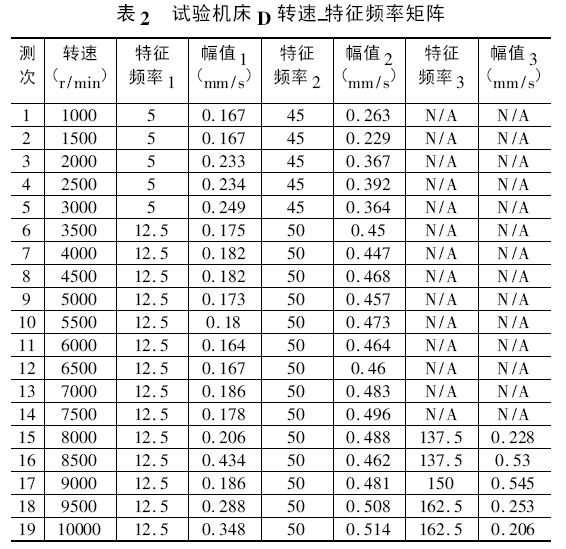

對所有轉速下的振動信號(hào)按照上述方法進行處理後(hòu),便可得到(dào)轉速-特征頻率矩陣。以試驗機床D 為例,經上述(shù)流程得到的典型轉(zhuǎn)速(sù)-特征頻率(lǜ)矩陣如表(biǎo)2所示(shì)。

對其他機床進行試驗分析得到與此相近的結(jié)果(guǒ),該結果作為信號分析的輸出成(chéng)果(guǒ),形成備案知識(shí)庫。

4. EAKI 策略有效性(xìng)分析

經上述算法得到振動特征分量信息(xī),須對該結果進行分(fèn)析,以驗證EAKI 方法的可行性與有效性。驗證的關鍵在於通過本次試驗及信號分析能否觀察(chá)到穩定存在(zài)的強迫振動源,同時需驗證該類型強(qiáng)迫振動是否產(chǎn)生重要影響。機床強迫振動按激振(zhèn)源類型可分為(wéi)兩(liǎng)類,一類由自身回轉引起,一類由外激振源引起。下(xià)麵分別進行分析研究。

4. 1 機床主(zhǔ)軸(zhóu)回轉對應的強迫振動分析

主軸自(zì)身回轉形成的強迫振動激勵是重要而的強迫振(zhèn)動激(jī)振源,其對應的頻率可稱之為轉速頻率。理(lǐ)論轉速頻率(lǜ)與轉(zhuǎn)速正(zhèng)相關,即(jí)f = n /60。

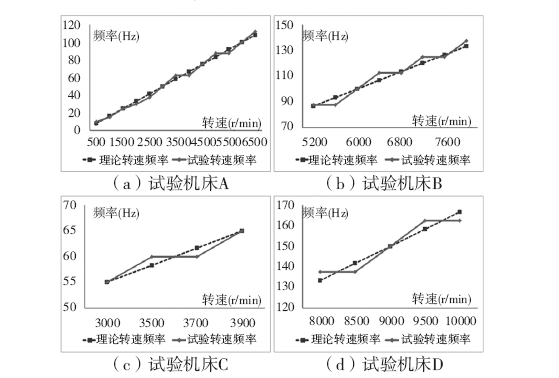

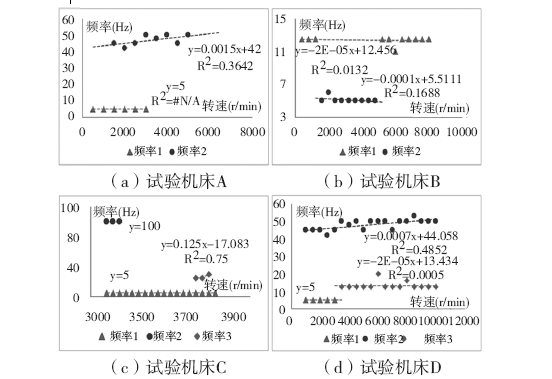

將試驗(yàn)測定的(de)強迫(pò)振動轉速頻(pín)率與理論強迫振動轉速頻率進行對比,如圖6 所示。

由圖6 分析發(fā)現,各機床理論轉速頻率與實(shí)際監測出的振動頻率吻合度很高,反映出機床(chuáng)回轉形成的(de)強迫振動不容忽視,同時也驗證(zhèng)了該監測方法以及信號(hào)特征提取算法的有效性。

另一方麵(miàn),轉(zhuǎn)速頻率對(duì)應的(de)強迫振動對(duì)各機床產生的影(yǐng)響各不相同。首先(xiān),該類型強迫(pò)振(zhèn)動產生顯著影響的時刻不同。試驗機(jī)床A 從最(zuì)低轉速500r /min時便可明顯(xiǎn)觀測出轉速(sù)頻率造成的影響,試驗(yàn)機床B、C、D 分別在5200r /min、3300r /min 及8000r /min 時方(fāng)可(kě)觀測到(dào)轉速頻率造成影響。其次,各機床回轉型強迫振動烈度也各不相(xiàng)同(tóng),這將在4. 3 節進行分析。

綜上分析可得出,試驗有效地驗證了回轉型強迫振動廣泛存在於各機床中,往往對(duì)機床產生較大影響,因此可將其作為典型強迫振動頻率予以備案,形成知識庫(kù)中的重要知識(shí)。

圖6 各機床理論與試驗轉速頻率對應關係

4. 2 其他外激振源強迫振動分析

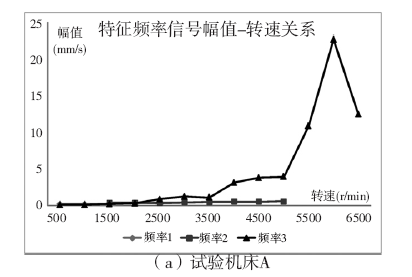

除(chú)轉速頻(pín)率之外,試驗還發現(xiàn),各(gè)機床普遍(biàn)存在其(qí)他(tā)一些可持續監測到的強迫振動頻率,剔除轉速頻率之後,每種轉速下對應監測(cè)到的強迫振動頻率如(rú)圖7所示。

圖7 各機床外激振(zhèn)源強迫(pò)振動頻率

由圖7 分(fèn)析得出,各機床在一定轉(zhuǎn)速範圍內(nèi)均(jun1)可觀測出一些典型外強迫振動頻率。機床A 在低速範圍內監測出5Hz 及42Hz 強迫振動信號; 試驗機床(chuáng)B在0 ~ 1000r /min 及5000 ~ 8000r /min 的範圍內監測出較為穩定的頻率為12. 5Hz 的振動信號,在1000 ~5000r /min 的範(fàn)圍(wéi)內監測出頻率(lǜ)為(wéi)5Hz 的振動信號;試驗機床C 在全轉(zhuǎn)速範圍內均監測出頻率為5Hz 的振動信號,在低速範圍下還監測出較高頻率(lǜ)的振動信號; 試驗機床D 在各個(gè)轉(zhuǎn)速下均監測出至少兩種較為穩定的(de)振動信號,分別為10Hz 及45Hz 左右。

上述結果表明基於EAKI 策略能夠有效識(shí)別出各機床在全轉速(sù)範圍內(nèi)存在的典型外激振源強(qiáng)迫振動類型; 同時由於(yú)工況(kuàng)環境不同,外激振強迫振(zhèn)動的分布也(yě)有(yǒu)差異。

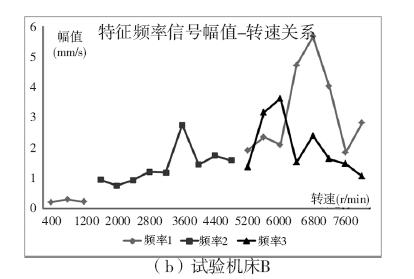

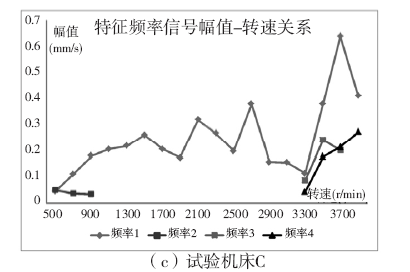

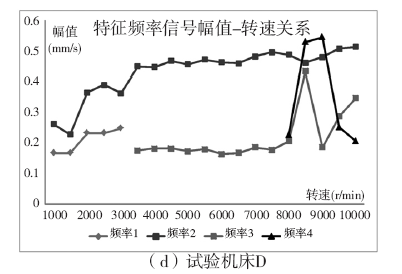

4. 3 各典型強迫振動幅(fú)值分析

本(běn)試(shì)驗除監測(cè)備案(àn)各機床典型強迫振動頻(pín)率外,還可對各機床各類強迫振動(dòng)的幅值進行(háng)分析,以更全麵地表征機床強迫振(zhèn)動狀態。結果如(rú)圖(tú)8 所示。

圖8 各(gè)機床典型強迫振動幅值-轉速關係

根據4. 2 節的(de)分析,回轉型強迫振動是一類典型振動(dòng)形式,圖8 中機床A、B 的頻率3、機床C、D 的頻(pín)率4 分別對應(yīng)該類(lèi)強迫(pò)振動在全轉速情形下(xià)的振(zhèn)動(dòng)幅值。圖8 反映出: 第一,各機床強迫振動(dòng)的主導類型不同。對於機(jī)床A,回轉型強迫振動在(zài)全轉(zhuǎn)速範圍內均處於主導地位,對於機床B、C、D,不(bú)同轉速範圍內起主導作用的強迫振動類型不同; 第二,各強迫振動的影響程度不同,對應機床(chuáng)加工精度也(yě)有差異。機床A 回轉型(xíng)強迫振動幅值達20mm/s,對機床(chuáng)C、D 而言,在加工範(fàn)圍內強迫振動的幅值均小於1mm/s。

由上述(shù)結果可得出(chū),依(yī)據EAKI 策略能夠(gòu)有效監測各機床強迫振動類型、幅值及影響範圍,可綜合全麵地反(fǎn)映機床強迫振動狀態,進而為針對每台機床構建強迫振動信號知識庫形成(chéng)良好基礎; 同(tóng)時各機床強迫振動(dòng)形式各異也反映了采用EAKI 方法進行振動辨識(shí)的必要性。

圖12 試驗振動監控界麵

4. 4數據處理軟件

本測(cè)控係統的數據處理軟件采用Access 數據庫設計了滾珠絲杠副可靠性信息數(shù)據庫以及數據庫管理軟件(jiàn)[10],用來保存試(shì)驗過程中(zhōng)的原始數(shù)據、數據分析結果,能很好的幫助試驗人(rén)員完成試驗(yàn)。

5.試驗台設計成果(guǒ)

如圖13 所示,為滾珠絲杠副可靠性試驗台,在機械結構(gòu)的基(jī)礎上,運用上文所設(shè)計的測控係統,試驗台麵已經可以模擬實(shí)際工況(kuàng)的往複運轉。加載係統最大加載力為2t,拖動電機最高轉速3000r /min,各傳感器信號正常,能很好的完成(chéng)試驗的要求。

圖13 試驗台整體實物圖

6.結束語

本文針對滾珠絲杠副(fù)可靠性試驗台所需要實(shí)現的(de)功能問題,對其測控係統進行(háng)了研究。結合試驗裝置,提出了試驗台測(cè)控係統的設計方案,用以模擬實際工況下,被測(cè)絲杠的(de)運轉以及參數的檢測功能。本文提出的滾珠絲杠(gàng)副(fù)測控係統的設(shè)計方案,有利於完成絲杠的可靠性試驗,為滾珠絲杠副可靠性的參數分析提(tí)供試驗基礎。

投稿(gǎo)箱:

如果您有(yǒu)機床行業、企業相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關(guān)信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量(liàng)數據

- 2024年11月 軸承出口情(qíng)況(kuàng)

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年(nián)9月 新能源汽(qì)車銷量情況

- 2024年8月 新(xīn)能源(yuán)汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據