民機粱類典型(xíng)零件的高效加工

2016-8-10 來源:沈陽(yáng)飛機工業(集團)有限公司 作者:蘇豔 孫樹(shù)強

摘要:文章介紹了在航空工業中高速切削的大量應用,當前以高速(sù)加工技術為代表新(xīn)的加工工(gōng)藝已經顯示很多的優點和強大(dà)的生命力,成為航空(kōng)製造技術(shù)提高加工效率和質量(liàng)、降低成本(běn)的主要途徑。高速加工不但可以成倍地提高生(shēng)產效率,還可進一(yī)步改善零件的加工精度和表麵質量,解決一些常規加工中難以解決的某些特(tè)殊材料(liào)的高效加工問題。以具體實(shí)例出發從機床、刀具、材料、數控編(biān)程、仿真檢查等方麵對高速加工的關鍵技術進行了(le)闡述。

關鍵詞:高速加工(gōng);變形控(kòng)製;仿真檢查;高效加工

由於(yú)現代飛(fēi)機高性能的要求,其結構具有輕量化、薄壁化和整體化(huà)的(de)特點,並且為滿足飛機裝配以骨架零件為定位基準的要(yào)求,零件須實現精確加工,做到具有較高(gāo)的精度和表麵質量。肋零件是飛機上非常重要的結構件和受力(lì)件。肋零件由於其特殊的(de)零(líng)件結構及所使用(yòng)的材料等原因,在加工中易產(chǎn)生(shēng)較大變形,特別是需兩(liǎng)麵(miàn)加工的肋零件,數控精加工到(dào)位是非常困難的,高速加工則為肋零件的數控精加工提供了(le)保證。

1、高速切(qiē)削技術的(de)概述

高速切削機(jī)床是高速切削發展的首要條件。其主軸要求有很高的轉速、進給速度和加速度,機床結構應有很高的靜(jìng)、動剛度和優(yōu)良的力學性能。由於高速切削加工時存在離心(xīn)力和振(zhèn)動的影響,對刀具(jù)的幾何精度、裝夾重複定位精度、剛度和高速動平衡的安全(quán)可靠性有較高要(yào)求。目(mù)前應(yīng)用較多的(de)是HSK 高速刀(dāo)柄和熱脹冷縮緊固式刀柄。合適的CAM 編程軟件(jiàn)在高速切削中也(yě)是(shì)至關重要的。

高速切削的優點有:(1)隨切削速度提高,材料切除(chú)效率增加,大幅度提高加工(gōng)效率,降(jiàng)低加工成(chéng)本。(2)切削力減少,平均切削力可下降30%。這對降低高轉速(sù)主軸(zhóu)的功耗有明顯影響,並有利於低剛性和(hé)薄壁零件的(de)加工。(3)高(gāo)速切削采用小切深(shēn),大進給,使加工表麵(miàn)質量明顯提高。(4)高速(sù)切削90%以上切削熱隨切屑排出,加工工件的溫(wēn)升小,有利於(yú)降低工(gōng)件的熱變(biàn)形和(hé)減小加(jiā)工的(de)殘留內應力(lì)。(5)從切削動力學分析,機床轉速提(tí)高,使切削係統的工作頻率遠高於機床(chuáng)的低階固有頻率,這(zhè)有利於降低加工表麵粗糙度。(6)高速切削時,一般(bān)不使用切削(xuē)液,有利(lì)於環境保護。

2、零件分析

為了更加合理(lǐ)有效地控製加工方案的全過(guò)程,在零件工藝準備進行之前必須進行周密嚴謹的(de)零件分析,找(zhǎo)到影響零件加工的關鍵環節及難點所在。

2.1 零件典型結構特征

(1)雙麵肋零件。(2)零件一邊寬(最寬(kuān)216mm)一邊窄(最窄127mm),容易產生(shēng)側彎。(3)變角度外(wài)形(最大106.352°),一麵外(wài)形為開角,另一麵為閉角,且角度變化大。4)圖紙要求零件直邊外形平麵度0.2mm。(5)該零件為(wéi)關鍵件。

2.2 材料(liào)分析

零件材料為鋁合金擠壓型材,材料牌號:7B04 T6。該(gāi)合金屬於高強度鋁合金,與其他結構鋁合金相比具有最高(gāo)的強度性能(néng)。在靜載荷下,T6 狀態的合金對應(yīng)力集中(孔)的敏感性較低,在小半徑(jìng)彎曲或偏心(xīn)拉伸條件下,截麵過渡部位合(hé)金的靜強(qiáng)度下降。在厚度不(bú)大於75mm 情況下,力學性能:бb=510~590MPa;бp0.2=450~530MPa。

2.3 新工藝方案的分析與論證

零(líng)件整個加(jiā)工過程中,合理的工藝流程設計是十分重要的一個環節。工藝流程(chéng)設計主要從零件(jiàn)分析、加工過程(chéng)分析、工裝(包括刀具和量具)分析入手。高速切削加工對切削刀具、切削用(yòng)量、工藝方案、數控編程等方麵提出(chū)了新的要求。新工藝方案(àn)的製定要充分體現數(shù)控高速加工的優(yōu)越性,最終要實現的目(mù)標主要有:(1) 控製變形(xíng);(2)申請專用工裝銑夾;(3)數控加工一次(cì)到位;(4)選擇非對稱編程加工零件;(5)數控加(jiā)工程序優(yōu)化設計,運行時到達無人幹預(yù)狀態;(6)提高零件(jiàn)加工效率。

2.3.1 機床選擇

選用Y2K811 高速銑。機床Y2K811 參數:雙主軸頭,雙控製(zhì)機;控製係統:FIDIA C20;主軸最高轉速:28000r/min ;工作台尺寸:10000mm ×2200mm;A/C 角,A:+95/-110,C: ±200; 主軸功率(lǜ):42kw/h。

2.3.2 工藝裝備的選(xuǎn)擇

第(dì)一麵夾具選用真空平台。真(zhēn)空(kōng)吸附的同時,在周圍適當加壓壓板,以增強夾緊力。

真(zhēn)空吸附裝夾優點有:(1)零件放置平穩,裝夾後零件受力均勻(yún)。(2)方便零件找正。(3)真空吸附,有利於公差較小的薄壁腹板的尺寸保證。(4)裝卸迅速方便,可縮短輔(fǔ)助時間。(5)加工方便,零(líng)件加工區無障(zhàng)礙物限製加工(gōng)過程。

第二麵選用專用工裝進行裝(zhuāng)夾定位零件。

專用工裝裝夾優點有:(1)專用工裝確定壓板位置和數量,規範加工步驟,提高零件加工效率。(2)減少零件數控加工為躲避壓板的空行程走刀。

2.3.3 刀具(jù)的選擇與參數確定

刀具是(shì)高速切削(xuē)加工中最活躍的重要因素之一,在高速加工過程中要承(chéng)受高溫、高壓、摩擦(cā)、衝擊和振動等載荷,因此其硬度和耐磨性、強度和韌性、耐熱性、工藝性能和經濟性等基本性能是(shì)實現高速加(jiā)工的關鍵(jiàn)。本例選擇適合K811 數控機床的高速銑刀。

刀具參數(shù)確定原(yuán)則:(1)力與扭矩必須(xū)盡可能(néng)小;(2)小(xiǎo)切深ap,中等進給fz;(3)分層切削,高的進給速度vf;(4)高的加工比例時間,少的(de)非加工比例時間。

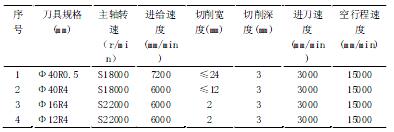

經過上述綜合分析對比確定刀具參數如表1。

表1 加工用刀具參數

2.3.4 工藝流程設計

分析可看出,控製變形是加工此(cǐ)零件的難點(diǎn),工藝流(liú)程設計應將變(biàn)形量控製到最低。

2.3.4.1 定位基準和程序坐(zuò)標原點的(de)選擇

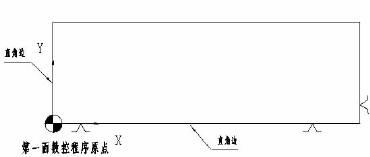

零件第(dì)一麵加工定位基準為真空平台麵;數控程序原點選(xuǎn)擇(zé)為毛料相鄰兩直角邊和(hé)毛料底麵建(jiàn)立數控程序(xù)原點坐標係。

圖1 零件第(dì)一麵定位(wèi)孔示意(yì)圖

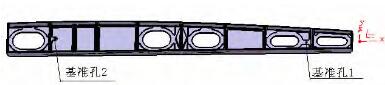

零件(jiàn)第二麵加工定位基準選擇“二孔一麵”。“二孔(kǒng)”零件兩個Φ12H12 基準孔,“一麵”零件底麵(miàn)。數控程序原點選擇(zé):以基準孔2的中心和(hé)兩基準孔中心拉(lā)直線建立數控程序原點(diǎn)坐標係。

圖2 第二麵定位孔示意圖

2.3.4.2 工藝流程的主線

粗銑———校正———時效———半(bàn)精銑(xǐ)———校正———時效———精銑。

在粗加工、半精加工、精加工後一定要安排校正工序,同時必(bì)須要給予充分的自然時效,這兩個(gè)環節必不(bú)可少(shǎo),目的是(shì)消除其內(nèi)部大(dà)部分的殘餘應力,以(yǐ)利於後續加工。

2.3.4.3 加工中各環節的分析及加工過程中餘量的分配

粗銑:粗銑直邊緣(yuán)條和筋條內外形,留2mm 餘量。粗銑變角度緣條內外形,留3mm 餘量。

粗加工環節,零件從(cóng)毛坯狀(zhuàng)態過渡到初具雛形。此過程金屬去(qù)除率大,並因所使用材料的(de)加工性能,會產生很大的殘餘內應力,而殘餘內應力是引起零件變形的根本原因。在大量去除切削餘量時,要不對稱加(jiā)工,以(yǐ)達到消(xiāo)除毛料內應(yīng)力的作用。所以粗加(jiā)工的編程方法很重要(yào),合(hé)理的編程(chéng)方法會減小零件的(de)變形量。

半精銑:內、外形均留1mm 餘(yú)量,腹板到位。

安排半精銑工序(xù),一是因為零件材料是鋁合金擠壓型材,加工性能亞於板材(cái);二(èr)是因(yīn)為半精銑(xǐ)中逐(zhú)漸去(qù)除餘(yú)量會逐漸減小零件的殘餘內應力,對控製變形十分有利(lì)是非常(cháng)有好處的。半精(jīng)銑後留1mm 餘量,主要是考慮到零件結構一頭寬一頭窄,加工時容易產生(shēng)側彎,校(xiào)正很難消(xiāo)除零件側彎變形,需給(gěi)精加工留有足夠的餘量。精(jīng)銑:緣條、筋條厚(hòu)度到位。

精銑金屬去除率較低,主(zhǔ)要任務就(jiù)是保證零件外緣及壁厚。

2.4 數控程序的(de)編(biān)製

前文提過高速銑削加工對數控編程係統的要求越來越高,這(zhè)裏采用CATIA 軟件,此軟件容量大、處理能力強。

高速切削編(biān)程首(shǒu)先要注意加工方法的安全性和有效性(xìng),其次,要盡一切可能保證刀具軌跡光滑平穩,這會直接影(yǐng)響加工質量和機床主軸等零件(jiàn)的壽命,最後,要盡(jìn)量使刀具載荷均勻(yún),這會直接影(yǐng)響(xiǎng)刀具(jù)的壽命,為此采用了如下措施:

(1)采用順銑方式進行(háng)分層銑削;

(2)路徑規劃,以及粗(cū)加工、半精加工、精加工的編程策略;

(3)避免刀具軌跡走(zǒu)刀方向(xiàng)的(de)突(tū)然變化,保持刀具軌跡(jì)平穩,避免突然加速或減速;

(4)下刀或行間過度部分采用斜式下刀或圓弧下刀,避免垂(chuí)直下刀直接接近工件材料;

(5)刀具軌跡編輯優化,避免多餘空刀;

(6)粗加工不(bú)是簡單的(de)去除材料,要注意保證本工序和後續工(gōng)序加(jiā)工餘(yú)量均勻;

(7)在切削量大的地方,比如轉(zhuǎn)角前後,降低走刀(dāo)速度,使加(jiā)工平穩,單位時間內的切削量保持恒定(K811 數控機床本身具備轉角降速功能,這裏(lǐ)無須設置。);

(8)盡可能減少程序塊,提高程序處理速度;

(9)程序分層、進給速度、切削寬度、切削深度均嚴(yán)格按照刀具參數設定(dìng),另外為了(le)避免轉角餘量過大、餘量不均勻(yún)特意(yì)增加半精銑清轉(zhuǎn)角程序,並將小(xiǎo)刀修(xiū)腹板殘留(liú)放在精銑內形(xíng)後麵,防止產生幹涉;

(10)程(chéng)序開頭:①粗加(jiā)工,加指令G302;②精加工,加指(zhǐ)令G301或G304。

3、結論

高速加工(gōng)技術是世界範(fàn)圍內倍受關注的前沿技術,它將(jiāng)極大地促進加工效率的提高和產品品質的改善。目(mù)前數控加工廠高速加工(gōng)技術主要用在壁板類零件(jiàn)的加工上,而型材、模鍛件和鑄件零件的(de)高速加工技術還在(zài)探索之中(zhōng)。文章為粱類零件的(de)高效加工增加了寶貴經驗。

參考(kǎo)文獻

[1] 何永利.鋁合金高速切削表麵粗糙度的實驗(yàn)研究[J]. 機械設計與(yǔ)製造,2006(1).

[2] 賈秀傑.鋁合金高速銑削過(guò)程切屑成形機製(zhì)研究[J].輕合金加工技術,2009(7).

[3] 艾興. 高速切削加工技術[M].北京:國防工業出版社,2003,10.

[4] 王先逵.機械製(zhì)造工藝學[M].北京:機械工業出版社,2013,6.

投稿箱:

如果(guǒ)您有機床行業(yè)、企(qǐ)業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業(yè)、企(qǐ)業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切(qiē)削機(jī)床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能(néng)源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切(qiē)削機床產量(liàng)數據

- 2024年10月 金(jīn)屬切削機(jī)床(chuáng)產量數(shù)據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

- 機械加工過程圖示

- 判斷(duàn)一台加工中心精(jīng)度的幾種辦法

- 中(zhōng)走絲(sī)線切割機床的發展趨勢

- 國產數控係統和數控機床何(hé)去何從?

- 中國的技(jì)術工人都去哪裏了(le)?

- 機械老(lǎo)板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人(rén)害己!不倒閉(bì)才

- 製(zhì)造業大逃亡

- 智能時代,少談點智(zhì)造(zào),多談點製造(zào)

- 現實(shí)麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車(chē)床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽(zuàn)削與螺旋銑(xǐ)孔加(jiā)工(gōng)工藝(yì)的區別