數控機床服(fú)役態全行程尺寸關係模型研究*

2016-7-26 來(lái)源:西安交通大學機(jī)械製造係統工(gōng)程國家重點實驗 作者:馬軍旭 金(jīn)濤 胡敏 趙萬華

摘要: 重力、熱(rè)等造成機(jī)床在裝配時的精度發生變化,因此在機床精(jīng)度設計(jì)時應(yīng)考慮(lǜ)服役態因素的影響。文章提出一(yī)種考(kǎo)慮服役態影響的(de)尺(chǐ)寸關係模型用於機床精(jīng)度設(shè)計。首先對基礎件進行離散表征,利(lì)用尺寸鏈理論(lùn),建立(lì)了服役態全行程尺寸關係模型。其次給出了(le)服(fú)役態下尺寸關係(xì)模型中各環的等效尺寸計算方法。最後(hòu)以某型號機床Y 軸尺(chǐ)寸為例,進行了服役態全行程尺寸關(guān)係模型實驗驗證。結果(guǒ)顯(xiǎn)示: 在全行(háng)程範(fàn)圍內,封閉環尺寸實測值與利用服役態尺寸關係模型得到的計算值最大相差2. 2μm,封閉環(huán)尺寸實測值與幾何態封閉環尺寸計算值最(zuì)大相差3. 8μm,服役態尺寸關係模型更接近於實際(jì)情況(kuàng)。

關鍵詞: 服役態(tài); 全行程; 離散表征; 尺寸關係模型

0、引言

數控機床幾何精度占(zhàn)數控機(jī)床(chuáng)精度的70% 以(yǐ)上。通常通過設計製造( 主動) 和補償(cháng)( 被動) 兩種措施保證機床幾何精度。在幾何精度設計時,使用尺寸鏈進行公差分析與設計。

從(cóng)1978 年Hillyard R. C. 博士[1]首次提出計算(suàn)機輔助確定零件的幾何形狀、尺寸(cùn)和公差的概念開始,公差模型經曆了屬性模型[2]、漂(piāo)移(yí)模(mó)型[3]、參(cān)數化(huà)模型[4]、運動(dòng)學模型[5]、自由度模型[6]等時期。利用公差模型進行公(gōng)差分析,提出了基於齊次轉換矩陣方法[7]、矢量環及直接線性化方法[8]、基於雅克比矩陣的虛擬接點法[9]、約束自由度模型[10]、矢量公差法[11]、Gap-Space 方法[12]和擴(kuò)展空間技術[13]等方法或技術。利用公差模型進(jìn)行公差設計,建(jiàn)立了一係列(liè)的公差-成本模型[14-15]、公差優化算法[16-18]、公差(chà)綜合模型[19-20]等,出現了一係列的公差設計理論,如: 矢量公差設計[21]、並行公差設計[22]、魯棒公差設計[23]和動(dòng)態公差控製[24]等。

上述文章(zhāng)主要針對公差模型、公差分析和公差設計,利用多體係統理論(lùn)、小位移旋量理論(lùn)、齊(qí)次坐標變換方法、模擬退火算法(fǎ)、遺傳算法和模糊神經網(wǎng)絡等(děng)建(jiàn)立了不同的數學模型,研究了公差的建模方法,公差大小(xiǎo)是(shì)否滿足(zú)幾何功能要求、是否滿足(zú)可裝配性、可製造性以(yǐ)及製造成本等(děng)CAT 問題。

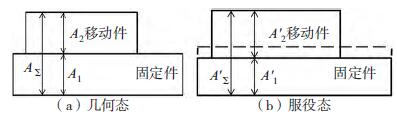

然而,機床在製造和(hé)服役(yì)過程中,重力、熱等因素均可能(néng)造成(chéng)機床幾何誤差超出(chū)公差要求。如圖1 所示,圖1a 表示固定件尺寸、移動件尺寸和封閉環尺寸靜態下的(de)純(chún)幾何關係; 圖1b 表示固定件受移動件重力影響變形後,三者(zhě)間的服役態尺寸關係。A'1是由A1變化而來的(de),此時A'1 ≠ A1 。

圖1 服役態與幾何態(tài)對比示意圖

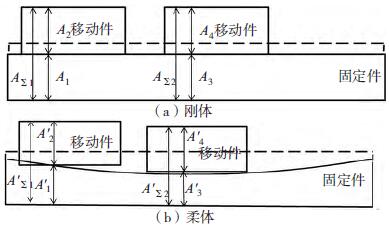

如圖2 所示,圖2a 表示固定件是剛體,移動件在不(bú)同位置時,固定(dìng)件尺寸、移動件尺寸和封閉環(huán)尺寸關(guān)係,此時A1 = A3 。圖2b 表示固定件是柔體,移動件在不同位置時(shí),三者(zhě)間的尺寸關係(xì),此(cǐ)時A1 ≠ A3 。

圖(tú)2 在全行程不同位置對比剛體與柔體變形示意圖

因(yīn)此,數控機床在精(jīng)度設計時,需要考慮全行程不(bú)同位置時服役態的影響,上(shàng)述模(mó)型或(huò)方法不能很好地滿足這種情況。

本文的目的是建立用於公差設計的服役(yì)態尺寸關係(xì)模型。利用離散點尺寸描述(shù)全行程內固定件的尺寸變化,根據尺寸鏈理論建立全行程(chéng)服(fú)役態尺寸關係模型。計算在全行程不同位置處,服役態因(yīn)素造成的封(fēng)閉環尺寸變化。

2、 服役態尺寸(cùn)變化模型

2. 1 幾何要素的離散與表征

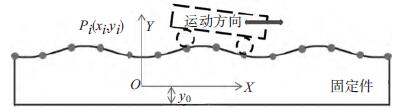

由於傳統的尺寸鏈中,直線和平麵簡化成理想情況(kuàng)所造成的不(bú)足,建立(lì)服役態尺寸(cùn)關(guān)係模型時,需要對零部件中與尺寸相關的幾何要素( 線、麵) 重新進行表征。如圖3 所(suǒ)示,把固定(dìng)件沿X 方向離散成若幹份。離散原則如下:

( 1) 測量基準視為理想要素,沒有誤差。

( 2) 運動方向等距離(lí)離散。

在離散後的物體上放置(zhì)一個坐標係XOY,稱(chēng)為零件坐標係,任一位(wèi)置的尺寸利用特征點坐標(biāo)表(biǎo)示。點P 的坐標為(wéi)Pi( xi,yi) ,測試基準與X 軸的距離為(wéi)y0,則在全行程(chéng)內不(bú)同位置(zhì)處(chù),固定件尺寸為

Ly( xi) = yi + y0 i = 1…n

圖(tú)3 尺寸與坐標關係示意(yì)圖

2. 2 服役態尺寸關係模型

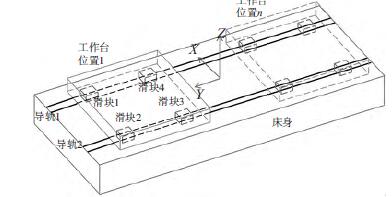

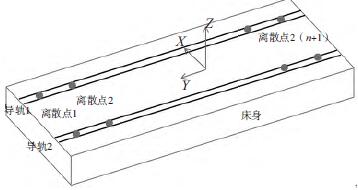

如圖4 所示的(de)數控機床直線(xiàn)運動軸部件,通常由固定件( 床身等) 、導軌滑塊係統( 直線導軌或靜(jìng)壓導軌燈(dēng)) 和移動(dòng)部件(jiàn)( 工作台等) 組成,在進給方向( Y 方向(xiàng)) 上由螺母(mǔ)絲杠或者直線電機驅動。

圖4 機床直線軸結構示意(yì)圖

設在Y 方向全行程內分成n 段,則工作台在全行程有( n + 1) 個位置。在導軌1 和導軌(guǐ)2 上,分別有(yǒu)2( n + 1) 個位置與(yǔ)滑塊相對應。取2( n + 1) 個點(diǎn)的(de)坐標代(dài)替床身的(de)Z 向尺寸。如圖5 所示。

圖5 床身尺(chǐ)寸離散示意圖

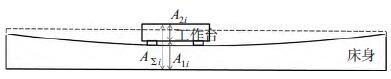

根據尺寸鏈理(lǐ)論,在全行程任一位(wèi)置,建立(lì)工作台與地麵( 理想基準) 的服役(yì)態尺寸關(guān)係(xì)模型,如圖6 所示。則服役態全行程尺寸關係模型為(wéi):

AΣi = A1i + A2i i = 1…n ( 1)

圖6 服役態尺寸(cùn)關係模型

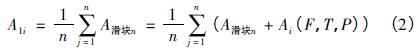

2. 3 封閉環尺寸的計(jì)算

由服役(yì)態尺寸關係模型可知,組成環為固定件尺寸(cùn)A1i和移動件尺(chǐ)寸A2i; 封閉環為AΣi 。在全行(háng)程的任一位(wèi)置,床身尺寸( 固定件尺寸) 由滑塊(kuài)尺(chǐ)寸決定。在Y 軸不同位(wèi)置處,固定件尺(chǐ)寸A1i的等效尺寸為:

A滑塊是滑塊位(wèi)置對應的床(chuáng)身尺寸。由加工後尺寸和服役態變形共同決定,在全行程內隨滑塊位置變化。本文僅以俯仰造成的尺寸變化為(wéi)例等效移(yí)動(dòng)件尺(chǐ)寸。在Y 軸不同位置處,移動件尺寸A2i的等(děng)效尺寸為:

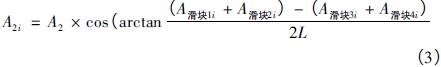

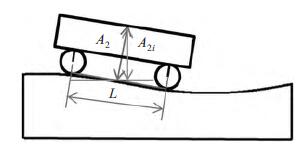

A2為移動件的理想尺寸; L 為滑塊在(zài)Y 向的間距,如(rú)圖7 所示(shì)。

圖7 尺寸A2i等(děng)效示意圖

由公式( 1) 、( 2) 、( 3) 即可得到封閉環尺寸。

3、實驗方法

本實驗的目的是驗證在全行程不同位置(zhì)時,服役態(tài)因素( 此時隻考慮重力) 造成的封(fēng)閉環尺寸變(biàn)化,以及本文所提出的方法有效性(xìng)。

圖8 呈現的是(shì)本文的實驗裝置。包括兩個部分:某型號機床和激光跟蹤儀。激光跟蹤儀Laser TrackerLeica TN90 精度為3μm。

圖8 實(shí)驗測試圖(tú)

本文中,實驗分兩步進(jìn)行。第一步,拆下(xià)工作台,分別在兩(liǎng)個導軌上推動滑塊,建立(lì)固定坐標係。在Y方向全行程分成5 段,在離(lí)散的不同位置處,利用激光跟蹤儀采集滑塊在(zài)固定坐標係下的(de)坐標值(zhí)。根據(jù)離散(sàn)數量,兩根導(dǎo)軌共采集24 個點。第二步,安裝工作台。激光跟蹤儀保(bǎo)持不(bú)動,保證測試在同(tóng)一個(gè)坐標係進行。在離散的6 個位置處,以工作台上一點代替工作(zuò)台表麵,分別采集其在固定坐標係的坐標值(zhí)。不論導軌滑塊坐標值測試點還是工作台上測試點,每個(gè)測試(shì)點重複采集五次(cì)坐標(biāo)值,各點的坐標值由五次平均得到(dào)。

利用遊標卡尺( 精度為0. 01mm) 分(fèn)別在四個滑塊位置測試工作台尺寸,每個位置測試五次,取平均值作為工作台尺寸( 移(yí)動件尺(chǐ)寸) 。

由尺寸和坐標的關(guān)係(xì)可知,固定件尺寸A1i和封閉環尺寸AΣi由(yóu)坐標測試值(zhí)和坐標軸到尺寸測試(shì)麵的距離決定。本文采用坐標測試值代替A1i和AΣi,相當於測試基準由固定件底麵變為坐標係坐標軸,不影響計算結(jié)果的準確性。

測試時,環境溫度變化在24. 2 ± 0. 2℃以(yǐ)內。

4、 結果和討論

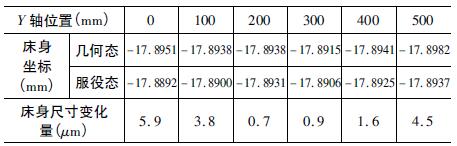

表1 所示為工作台拆下(xià)後( 幾何態) ,在Y 軸行程不同位(wèi)置處,由公式( 2) 計算得到的床身尺寸等效坐標值; 以及工作台重(chóng)力造(zào)成床身不同位置處變形後( 服役態) ,床身尺寸等(děng)效坐標值。由表可知,工作台安裝到床身後,在工作台重力作用下,Y 軸不同位置處的床身尺寸不同。床身尺寸變化的(de)最小值為2. 5μm,最大值為2. 9μm。

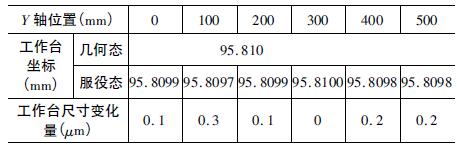

遊標卡尺測試得到工作台(tái)平均(jun1)尺寸為95. 81mm。由公式( 3) 計算得到工作台尺寸等效坐標(biāo)值(zhí),如表2所示。

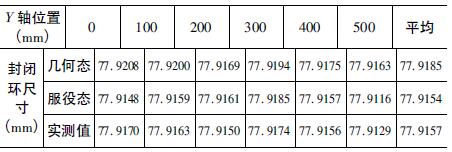

由 公式( 1) 計算分別得到幾何態和服役態下封閉環尺(chǐ)寸如表3 所示。

由激光跟蹤儀測試(shì)得到(dào)的裝配後工作台尺寸( 封閉(bì)環尺寸) 坐標值如表(biǎo)3 所示。

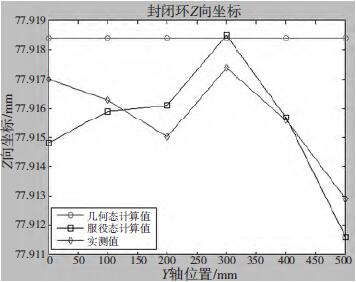

圖9 為封閉環尺寸(cùn)實測值、服役態計算值和(hé)幾何態計算(suàn)值的對比圖。

圖9 封閉環尺(chǐ)寸實測值、服役態(tài)計算值及幾(jǐ)何態計算值對比

表1 Y 軸不同位置處床身尺寸等效後的坐標值

表2 Y 軸不同位置處工作台尺寸等效後的坐標(biāo)值

表3 服役態、幾何態計算值與(yǔ)實測值對比表

在Y 軸全行程不同位置處,封閉(bì)環尺寸是變(biàn)化的。隻考慮幾何狀態時,封閉(bì)環(huán)尺寸為(wéi)77. 9185mm,考慮服役態時,全行程內,封閉環尺寸最大差值為6. 9μm,實測值最大差值為4. 5μm。隻考慮幾何狀態時,床身尺寸是由不同位置的測試值平均(jun1)得到的一個數值。由(yóu)於床身尺寸采用離散表征,服役態造(zào)成在全行程不同位置(zhì)時,床身尺寸的變化是不(bú)同的。由此也會造成移(yí)動件的姿態變化,馮更(gèng)新[25]等的研究證明了磨床中確實存在(zài)這種姿態變化。

在服役態和幾何態(tài)兩種情況下,封閉環尺寸計算值是不(bú)相同(tóng)的。幾何態計(jì)算值(zhí)和服(fú)役態計算值最大相差6. 0μm,平均值相(xiàng)差3. 1μm。這是由於重力作用造成的尺寸變化。文中(zhōng)隻考慮了重力的影響,機(jī)床(chuáng)在使用過程中,其他因素( 熱、裝配應力等) 也會造成服役態尺(chǐ)寸變化。

測(cè)試值與服役態計算值最大相差2. 2μm,各點偏差的平(píng)均值(zhí)1. 03μm; 與幾何態計算(suàn)值最(zuì)大相差3. 8μm,各點偏差的平均值2. 78μm。這說明考慮服役態影響的計算結果比幾何態的計算結果(guǒ)更符合實際情況。

5 、結論

通過理論(lùn)分析和實驗測試得(dé)到如(rú)下結論:

(1) 本文建立了服役態全行程尺寸關係模型。利用此模型計算出(chū)的服役態全行程尺寸變化量,是進行尺寸設(shè)計和精度設計的依據,後續可以依此為基礎,研究公差分配和(hé)誤差補償問題。

(2) 本文利用所(suǒ)建立的模型計算了工作(zuò)台在重力作用下造成裝配後封閉環尺寸的(de)變(biàn)化量。結果表明考(kǎo)慮服役態影響的尺寸計算比純幾何態的(de)尺寸計算更符合實(shí)際(jì)情況。

投(tóu)稿箱:

如果您(nín)有機床行業、企(qǐ)業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企(qǐ)業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車(chē)產(chǎn)量數據

- 2024年11月 新能源汽(qì)車銷量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口(kǒu)情況

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據

博文選萃

| 更多