摘要:針對某型號的電機後置式電主軸加工精(jīng)度低、振動大、溫升高等缺點,對後置(zhì)式電主軸進行了(le)優化設計(jì),在主軸末端增設一個小尺(chǐ)寸軸承(chéng),對改進前、後的電機後置式電主軸(zhóu)進(jìn)行振動特性的比較分析(xī)。結果表明,在末(mò)端增設(shè)一個小(xiǎo)尺寸軸承後,電機後置(zhì)式電主軸振動值變小(xiǎo),運轉精度提高,徑向(xiàng)跳動和軸向竄動明顯減小。

隨著社會的發展以及科學技術的不斷進步, 高速數控機床作為(wéi)裝備製造業的戰(zhàn)略性產業, 是裝備製造業的技術基礎和主要發(fā)展方(fāng)向。電主軸作為高速數控機床(chuáng)的核心部件, 其性能在很大程度上決定了高速數(shù)控機床所能達到的最大轉(zhuǎn)速和加工精度[1]。而電機後置式電主軸由於其結構特點, 電主軸內裝電機所散發(fā)的熱量對電主軸輸出端的(de)熱影響很小, 對保持電主軸輸出(chū)端良好的精度、改善輸出端軸承的工況條件和延長壽命有(yǒu)利;同時,由於內裝電(diàn)機的後置,使電主軸靠近輸出端的前(qián)端部分(fèn)的(de)直徑更小,可滿足深孔(kǒng)磨(mó)、深(shēn)腔(qiāng)銑等特殊(shū)工件的加工需要[2][5][6],所以,近年來電機後置式電主軸在磨、銑方麵的高速數控(kòng)機床中得到廣泛應用。但是,由(yóu)於電機後置式電主軸的特殊結構(gòu),其振(zhèn)動問題(tí)會(huì)直接影響數控機床的加工精度, 甚至損壞主軸。針對某型號(hào)磨(mó)床(chuáng)用電機後置式電主(zhǔ)軸,由於出廠測試中主軸徑(jìng)向跳動值、軸向竄(cuàn)動值和振動值過(guò)大,加工精度一直達不到出廠要求,需(xū)對其進行結構優化,以減小徑向跳動值、軸向竄動值和振動值,提高加(jiā)工精度(dù),使其達到設計要求。

1 、電機後置式電主軸(zhóu)的結構

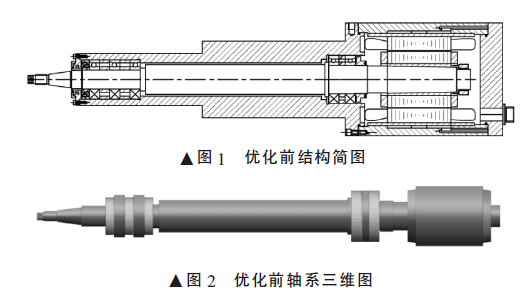

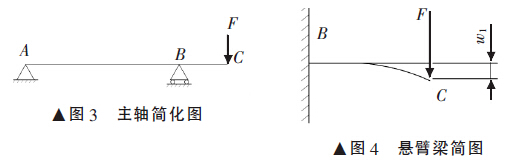

電機後置式電(diàn)主軸主要用於磨削機床, 主電機置於主軸(zhóu)後軸承之後, 即主軸箱和(hé)主電機作軸向的同軸布(bù)置,電主軸(zhóu)轉速為6 000 r/min,前軸承為3 套(tào)NSK-7206 角接(jiē)觸軸承, 預壓負荷為122 N; 後軸承為2 套NSK-7209 角接觸軸承,預壓負荷為225 N;軸承采(cǎi)用油脂潤滑,油(yóu)脂(zhī)填充量前軸(zhóu)承(chéng)為2.25 mL/套,後軸承為1.75 mL/套;對電(diàn)機的冷卻方式為水冷(lěng)。圖1 是優化前結構簡(jiǎn)圖,圖(tú)2 是優(yōu)化前軸係三維圖。

2 、電機後置式電主軸(zhóu)振動(dòng)原因分(fèn)析(xī)

2.1 電主軸振動原因綜述

影響電主軸振動的因素主要有3 項: 電主軸的諧振現(xiàn)象、電主軸的電磁振蕩、電主軸(zhóu)的(de)機械振動。對電主軸的諧振現象, 可通過分析電主軸的振型找出(chū)主軸的諧振頻率(lǜ)區, 避免電主軸的(de)轉速範圍進入它的諧(xié)振區(qū);對電主軸的電磁振蕩,通過合理加工工藝(yì)和方法,製造出優良的電主軸定子和轉子, 從(cóng)而減小電(diàn)主(zhǔ)軸電動機的電磁振蕩; 對電主軸的機械振動, 情況多而複雜(zá),本文對電主軸機械(xiè)振動原因進行特別分析。電主(zhǔ)軸機械振動原因很多:主軸軸頸的同心度、錐度以及圓度; 軸承本身(shēn)的精度以及軸承之間的同軸度誤差;主軸殼體前後(hòu)軸承孔的同心度、錐度和圓(yuán)度;主軸撓度等。這(zhè)些主軸結構常見的問題都會(huì)對主軸徑向回轉精度產生影響, 並且(qiě)由於加(jiā)工方式的不同對主軸徑向回轉精度的影響也不同。因此,對電機後置式電主軸(zhóu)這種特殊結構要進行分析, 找出引起(qǐ)振動的特有原因,才能(néng)有(yǒu)效改進結構,更大程度地減小機械振動。

2.2 機械振(zhèn)動特有原因分析

由於電主軸電機的轉子(zǐ)和定子之(zhī)間存在微小的間隙(xì),所以電機(jī)轉子的重(chóng)力(lì)將成為主軸的一個徑向力,主軸的剛度很大,而電機轉子的重力值很小,引起主(zhǔ)軸的形變(biàn)值很小。但是當主軸高速旋轉時,由(yóu)轉子重力所產生的離心力很大,將使主軸產生一定的形變。由於電主(zhǔ)軸的特殊(shū)結構,其中(zhōng)安裝電機部分的主軸懸(xuán)置,隻有一側有軸承支撐,使離心力產生的形變加大。下麵對由於離心力產生的撓度進行計算分析,將圖1 優化前的主軸進(jìn)行簡化, 其簡圖為外伸梁,如圖3 所示,其中F 為離心力。BC 段為懸臂梁,如圖4 所示,其中w1為在離心力F 作用下的撓度:

式中: l1為BC 段距離(lí);E 為主軸的彈性模量;I 為主軸的慣性矩;m 為電機轉子質量;ω 為(wéi)主軸工作時的角速度;r 為電機轉子同軸度的1/2。撓度w1造成質量偏心,從(cóng)而在主軸高速旋(xuán)轉(zhuǎn)時影響主(zhǔ)軸動平衡,造成主軸徑向跳動,在磨床中徑向跳動(dòng)屬於誤差敏感方向, 在此方向上原始誤(wù)差對加(jiā)工誤差的影(yǐng)響最大,會(huì)嚴重影響加工精度(dù)。

3 、結構優化

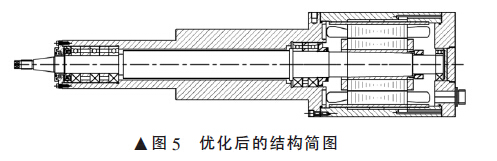

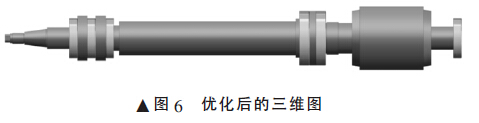

要減小電主軸這種特殊的結構形式引起的振動,必須減小在離心力F1作用下的撓度,應該使安裝電機的主(zhǔ)軸(zhóu)部分兩(liǎng)側都有軸承支撐, 可在此主軸後端增加軸承。由於增加的這個軸承距離受(shòu)力點較遠,幾乎不承擔(dān)刀具磨削時的徑(jìng)向力和軸向力, 所以此軸承(chéng)選取一個小尺寸軸承NSK-6206 深溝球軸(zhóu)承即可。圖5 為優化後的結構簡圖,圖6 是優化後軸係三維圖。

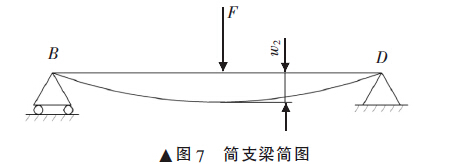

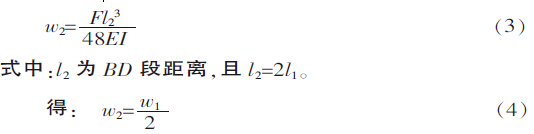

下麵對優化後的電主軸由於離(lí)心力產生(shēng)的撓(náo)度進行計算(suàn)分析,將圖5 中優(yōu)化後主軸進行簡化,其(qí)計算簡圖為簡支梁, 如圖7 所示, w2為離(lí)心力F 作用下簡支梁的撓度:

可見, 此種(zhǒng)結構在離心力F 作用下的撓度值減小一半,從而也減小了質量偏心,所以在主(zhǔ)軸高(gāo)速旋轉時振動減小,提高了加工精度。

4、 優化前後測試對比

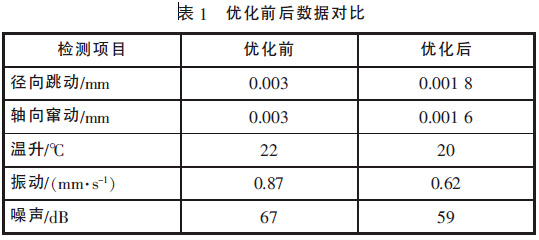

分別對優化前、後的電主軸進行多組數據測試。測試方法:將主軸固定在測試台上;杠杆千分表夾(jiá)持杆安裝在所需位置並旋緊,測(cè)量頭放在(zài)檢測位置;振(zhèn)動傳感器固定(dìng)在前軸承外殼處; 溫度傳感器分別固(gù)定在(zài)前、後(hòu)軸承處,噪聲測量(liàng)儀放在指定位置。調節變頻器轉速(sù)旋鈕,使主軸轉速達到1 500 r/min,此時對測試主軸(zhóu)進行試驗前的(de)跑合運轉,當(dāng)跑合運轉結束後(hòu),設定變頻控製係統使轉速每隔(gé)20 min 自動提高(gāo)一次,每次提高1 500 r/min, 達到6 000 r/min 時轉速停止(zhǐ)提高,在此轉速下運轉5 h 後停機; 測試過程由計算機控製並顯示轉速、軸承溫升、振動、試驗時間,讀出杠杆千分表和噪聲測量儀上的示數。得到優化前、後的多組對比數據,見表1。

通過對表1 數據的對比(bǐ)可看出,電主軸優化後在振動、溫升(shēng)、噪聲方麵(miàn)都遠(yuǎn)好於優化(huà)前的結構,並且各項(xiàng)參數都達到了(le)其出廠(chǎng)標準,提高了加工(gōng)精(jīng)度。

5 、結(jié)束語

針對電主軸振動大的問題, 提出了(le)一種結構優化方案,在主軸末端增設一個小尺寸(cùn)軸承,此方案(àn)有效(xiào)減小了電主軸的振動, 並且降低了軸承的最大溫升和噪聲,大大提高了(le)其對工件的(de)加工精度。

如果您有機床行業、企業(yè)相關新聞稿件(jiàn)發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com