“專家技術(shù)論(lùn)文”重磅回歸,《機床(chuáng)三維空間關鍵幾何誤差的來源解(jiě)析(xī)》

2023-10-13 來(lái)源:雷(léi)尼紹 作者:-

傳統的單光束激光幹涉儀對機器的(de)校準主要(yào)基於單參(cān)數測量,由於機器幾何誤差中各項自由(yóu)度誤差常常相互關聯,對測量(liàng)結果很少有辦法找出其誤(wù)差的根本來源。XM-60多光束激光幹涉儀采用的(de)是光學測量原理及多參數同(tóng)步測量(liàng)機理,特(tè)別是創新光學滾動角的測量技術,讓我們對機器各(gè)項幾何誤差測量及(jí)對誤差來源的分析有了全新準確快速的可溯源工具。

1、機器三維(wéi)空間幾何誤差背景

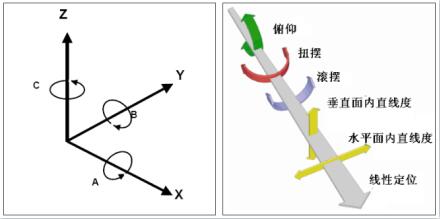

機(jī)器任何一個直線運動軸線都有沿XYZ三軸的平動和繞XYZ三軸轉動的誤差,也(yě)就是我(wǒ)們常說的六個自由度誤差。

如圖1所(suǒ)示,在機床的三(sān)軸移動空間中,共有9個平移誤差參數,9個角度誤(wù)差參數和3個垂直(zhí)度誤差參數。總計21項誤差。要(yào)將(jiāng)21項(xiàng)誤(wù)差對機器空(kōng)間位置的影響完(wán)全消除,需(xū)要將(jiāng)各項誤差精確地檢測出來,並研究開發有關軟件,將檢測得到的誤差數據轉換為具備相應功能的數控係統所(suǒ)能接受的參數(shù),提(tí)供給係統補償結果,從而實現提(tí)高機(jī)床空(kōng)間精度。

圖1:機器運動軸線的6項自由度誤差

但(dàn)對大(dà)多數機床(chuáng)製造(zào)商來說,通過數控係統中的空間誤(wù)差補償功能來提高機床精度的想法看起來很好,但實際操作上受各種因素的局限,如需要增加不菲的軟硬(yìng)件成本和單參數逐一測量的人工用時成本,補償後精度的長期保持性也缺乏穩定,一般是在沒有辦法的情況(kuàng)下最後才考慮采用的辦法。客觀地講,能(néng)從機械裝配階段將機器三維幾何誤差控製(zhì)在一定合理的範圍,才是(shì)大多數機器製造業者所追求的目標。

2、機器空間誤差

傳統的機器(qì)校準方法,按國際ISO標準或國內GB標準的每一測試項(xiàng)目中,對某一(yī)軸線的不同自由度誤差進行精度驗證,都是隻對(duì)某一任選位置進(jìn)行測(cè)量的結果來評價。從(cóng)而以點代(dài)麵(miàn),以線代體來評價機床該軸的各項(xiàng)幾何精度,包括該軸直線定位精度、直線度或兩軸間的(de)垂(chuí)直度等等。

由於(yú)機(jī)床三維空間中各誤差的疊加作用,在許多場合,空間不同位置就會出現不同的(de)定位精度、不同的直線度或不同的垂直度。當采用不同測量工具時,經常出現多種測量工具之間得到的測量結果不太吻合,在許多情況下,采用不同工具得到不同測(cè)量結果,不是誰對(duì)誰錯的問題,常見的原因是不(bú)同測量工(gōng)具所完成機器誤差(chà)測量的空間位置不盡相同,而當機(jī)器存在(zài)角度誤差時,在不同(tóng)位置測量得到不同結果而導致的。

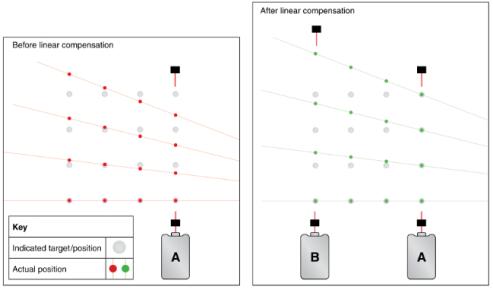

2.1空間定位誤差(chà)

如圖2所示,在A處采用單(dān)光束激光檢測某一軸的定位精度並補償合格後,由於運動平台的多自由度誤差的作用(yòng),使得在同一運動軸的在其它部位所得到的定位精度並不一定能滿足精度要求,如圖2所(suǒ)示,在(zài)A位置進行螺距誤差補償後B位置測量的誤差還是沒有解決。

圖2:空間不同位置定位誤差不同示意圖(tú)

2.2空間直線度誤差

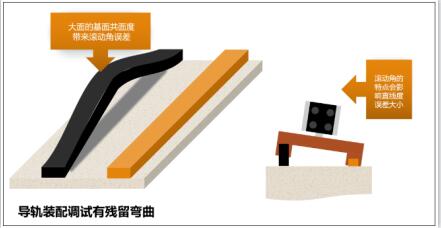

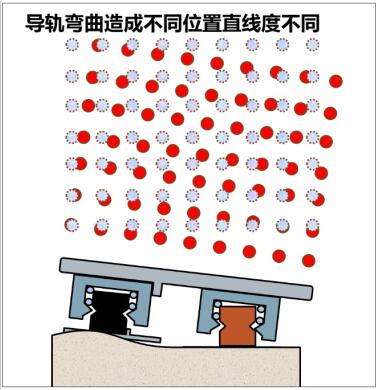

導軌直線度是機器(qì)裝配中最常見(jiàn)的一項(xiàng)要求,分導軌在水平麵內的直線度或垂直(zhí)麵內的直線度(dù)兩項。以水平直線度舉例(lì)說明(míng),當依據平尺等實物基準將(jiāng)導軌水(shuǐ)平麵內的直線度調整完畢後,在許多場合(hé),采(cǎi)用激光幹涉儀(yí)直線度鏡組驗證時,常常又(yòu)出現水平麵直線度(dù)與采用平尺與千分表(biǎo)檢測的結果不同。這時,確認導(dǎo)軌是否存在(zài)滾動角誤差至關重要。

單一導軌底麵不平或多導軌間共麵平麵度存在問題會使得導(dǎo)軌(guǐ)滑塊或工作台在直線運動中存在滾動(dòng)角,在不(bú)同空間位置帶來直(zhí)線度誤差大(dà)小(xiǎo)不(bú)同,如圖3與圖4所示。

圖3:工作台各導軌的共麵性帶來(lái)滾動角誤差

圖4:滾動角(jiǎo)與空間直線度的(de)關係

2.3空間(jiān)垂直度誤差

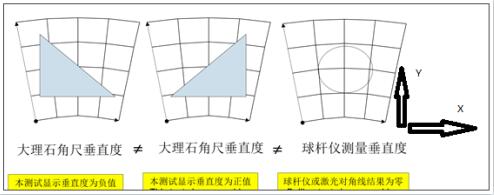

以笛卡爾(ěr)坐標係為基礎所設計的機床其XYZ三軸兩兩間是否相互垂直,也是影響機床精度的關(guān)鍵指標之一。如果機器中存在一定的角度誤差,如(rú)俯仰角、偏轉角及滾動(dòng)角等,則在三維(wéi)空間中的不同位置(zhì),或多或少存在(zài)不同垂直度的值。有時,為驗證某兩軸垂直(zhí)度的大小(xiǎo)而會采用多種(zhǒng)不同工(gōng)具或標準器,一(yī)不(bú)小心將幾次驗證(zhèng)的標準器的位置放置在不(bú)同位(wèi)置測試時,就有可能出現幾(jǐ)組不同的測(cè)試結果。如圖5所示,某機(jī)床X軸存在(zài)偏轉角(XRZ),在檢測XY垂直度時,用大理石角尺擺放在X軸的兩端不同位置,或采用球杆儀在X軸中間位置(zhì),三次測量的垂直(zhí)度值均有所不同。

圖5:偏轉角帶來機器平麵內不同位(wèi)置所體現的垂直度不同

顯然,如(rú)果三維(wéi)空間中各(gè)處的垂直度出現各處有所不同的現象(xiàng),要(yào)想達到解決垂直度誤差來(lái)提高機器精(jīng)度的目標,不是一個單靠調整(zhěng)XYZ三軸間兩兩垂直關係的問題。從(cóng)圖5舉例中看(kàn),解決本示例垂直度精度問題的根本是提高(gāo)X軸的偏轉角(XRZ)。

綜上所(suǒ)述,在機器裝(zhuāng)配調試中采(cǎi)用綜合參數同步測(cè)試工具的優勢就凸顯出來(lái),在(zài)測試直(zhí)線度誤差的同時也分別得到俯仰角、偏轉角及滾動角等多項誤差的測試(shì)結果,就能有效地幫助分析出(chū)關鍵幾何(hé)誤差的來源,為進一步提高機器裝配精度提(tí)供了明確的方(fāng)向。

3、XM-60可溯源測量及CARTO偏置計算,實現誤差源分析

正是由於機器的各(gè)種幾何誤差在空(kōng)間不同位(wèi)置所(suǒ)表征的誤差大小(xiǎo)甚至誤差方向不一定相同,加上(shàng)多(duō)種類型的誤差還(hái)會在空間進行耦合、疊加(jiā),要想準確測量分析出機器的空間誤差真正來源(yuán),從根本上提高機器的製造水(shuǐ)平,成為眾多機器製(zhì)造企業所追求的目標。

長久以來,不少業內的(de)專家、學者,想方設法利用各種測量儀器,通過各(gè)種誤差(chà)辨識的技(jì)巧,試圖通過非溯源的數據對所測量的綜合誤差中的各種誤差源進行分離,對於某(mǒu)台(些)特定(dìng)結構或特定條件(jiàn)下進行測試的機床,誤差辨識結果也許還可信。但由於大多數非(fēi)溯源的測試儀器是基於特定數學模型下來得到的(de)誤差辨(biàn)識結果,其方法的可靠性及重複性(xìng)都有較(jiào)大的局限性,不(bú)宜推而廣之。

XM-60多光束激光幹涉儀是一款(kuǎn)基於(yú)光學原理的(de)可溯源的六自由度(dù)誤差的直接測量工具,它所配套的(de)CARTO軟件(jiàn)能夠根據所測量的偏轉角、俯仰角及滾動角數據,根據用戶選定的不同偏置大小,直接得到機器空間任意指定位置的(de)幾何誤差和定位誤差。不僅能了解機器空間不(bú)同位置的定位(wèi)誤差,還能分析出各(gè)種幾何誤差的主要來源(yuán)。

4、偏置計算(suàn)的應用舉例

在平台或機器(qì)的裝配調試(shì)過程中,許(xǔ)多(duō)用戶(hù)為提(tí)高閉環係統的(de)精度,都將注意力重點(diǎn)放在選購高精度的光柵(shān)尺上,以期得到機器的高精度定位。但由於(yú)光柵尺的安裝或多或少存在有阿貝誤差,機器設計精度受到(dào)裝配機械誤(wù)差的影響而受到限製,無法完美實現預期設計(jì)精度。作為機器或(huò)平台的設計(jì)和製造人員,真希望能有辦法快捷、方便地(dì)指出激光(guāng)幹涉儀測試結果中有多大比例來源於光柵誤差,而有多少來源於機(jī)械的阿貝誤差。

XM-60多光束激光幹涉儀及配套的CARTO軟(ruǎn)件已經為業者提供了成(chéng)套的軟硬件(jiàn),下麵就一(yī)台精密儀器的測試結果舉例分析(xī)如下。

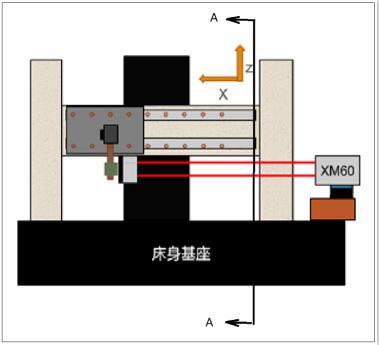

圖6:機器的正(zhèng)視圖

采用XM-60多光束(shù)激光幹涉儀對(duì)X軸進行測(cè)試,儀器安裝在如圖6位置。

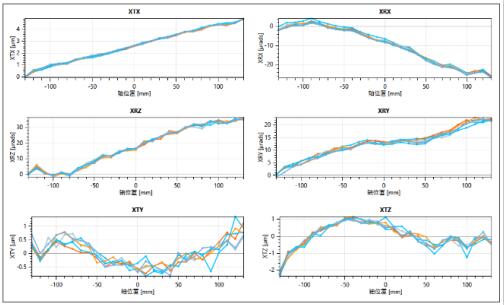

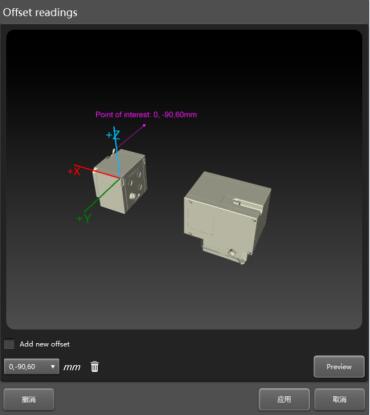

圖7所(suǒ)示激光束相對X軸光柵在Y方向與(yǔ)Z方向的偏置距離。

• 以激光光束處為參考,X軸光柵尺安(ān)裝位置在Y向距離激光偏置(zhì)約-90mm

• 以激光光束處為參考,X軸光柵尺安裝位置在Z向距(jù)離激光偏置約60mm

圖7:A-A截麵圖

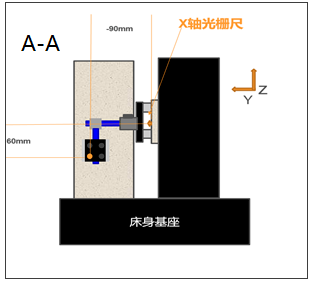

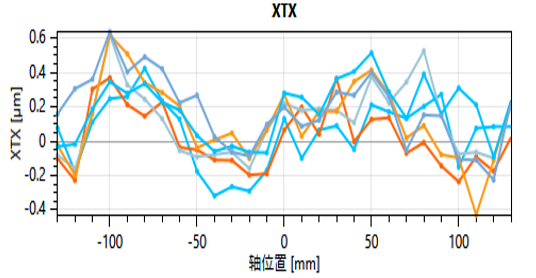

測出的X軸六自由度誤差結果如圖8

圖8:同時測量出6自由度誤差

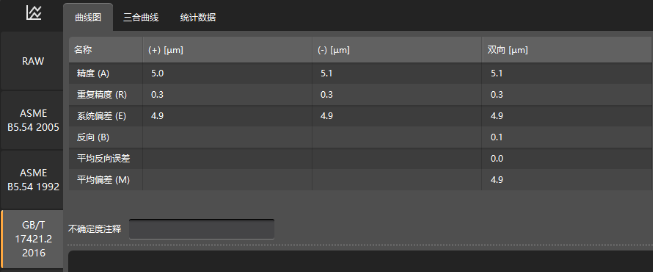

按國家標準GB/T17421.2 2016進行定位誤差分析,得到雙向定位(wèi)精度為5.1微米。而該(gāi)機器選用的是銦鋼材料的高精度光柵,定位誤差是否主要是該(gāi)光柵尺有質量問題帶來的?

圖9:國家標準(zhǔn)GB17421.2分析出的(de)定(dìng)位精(jīng)度結果

分析(xī)圖(tú)8得到的XM-60多光束激光幹涉儀的測量結(jié)果,同時測量出的角度誤(wù)差如下:

• 最大偏(piān)轉角XRZ:36微弧度

• 最(zuì)大俯仰角(jiǎo)XRY:22微(wēi)弧度

利用CARTO軟(ruǎn)件中的偏置(zhì)計(jì)算功能(見圖10),按激光距光柵(shān)尺位置在Y與Z方向的相對偏置距離,輸(shū)入到相關軟件中,得到光柵(shān)尺所在位置的定位精度。

圖10:CARTO偏置計(jì)算(suàn)功能的界麵

根據上麵的偏置軟件,得到光柵尺所在位置的定位(wèi)精度曲線,如圖11所示,大約(yuē)在1微米左右,說明光柵尺的精度(dù)符合設計時選定的精度。

圖11:光柵尺(chǐ)所在位置(zhì)的(de)定位精度

由此可(kě)見,該機器5.1微米的(de)定位精度主(zhǔ)要來源於機械俯仰角和偏(piān)轉角所帶來過大阿貝誤差引起的,而不是(shì)光柵尺自身精度問題(tí)。如需要(yào)提高該機器空間(jiān)定位精度,則(zé)應(yīng)該設法提高(gāo)對於該機器的俯仰角和(hé)偏轉角誤差要求。

5、結語

文中就俯仰角、偏(piān)轉(zhuǎn)角(jiǎo)誤差(chà)與定(dìng)位誤差的關聯性,舉例進行了(le)分析闡述,並就XM-60引入的對任意“關注點(diǎn)”進行快(kuài)速測量的原理及實際應用案例進行(háng)了分享,為(wéi)機(jī)器的裝配(pèi)精度的進一步提高及數字化生產指(zhǐ)明了改進的方向。

實際上,滾動角誤差與直線度、垂(chuí)直度等(děng)幾何誤差之間也存在極強的關聯性(xìng),相信如(rú)下幾(jǐ)個議題是業者在日常機器組裝工作中經常遇(yù)到的問題。但因機器誤差的來源時常是多種誤差相互耦合疊加的結果,傳(chuán)統的(de)單參數檢測工具無法快捷方便地發現(xiàn)問題所在,長久以來是許多業者一直在(zài)努力摸索,尋求答案的重要議題。

1)為(wéi)何在機(jī)器不同空間位(wèi)置測量定位精(jīng)度會有所不同?

俯仰角與偏轉角與空間定(dìng)位精度關聯性探討;

2)為何水平(píng)狀態下貌似調好的(de)主(zhǔ)軸導軌模組在立柱上安(ān)裝後有時測得直(zhí)線度(dù)會更大(dà)?

機器空間不(bú)同位置直線度大小不同(tóng)的原因與各種測試方法的探討;

3)為何用角尺測定的垂直度(dù)與激光校準儀或球杆(gǎn)儀測得的結(jié)果不同?

機器俯(fǔ)仰角、偏轉角及滾動角誤差與空間(jiān)垂(chuí)直度的關聯性的探討;

XM-60是一(yī)款新型的多參數直接測量儀器,具有許多傳統單參數測量儀器所不具備的誤差分離能力。類似於上述(shù)業者普遍關注的議題,在使用XM-60後或多或少都有辦法從其測試結(jié)果中(zhōng)找到答案。限於篇幅原因,本(běn)文沒有逐一展開介紹。歡迎文末留言,我們將根據您的反饋,陸續展開探(tàn)討,敬請關注。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬(shǔ)切削機床產(chǎn)量數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月(yuè) 新能源汽車產(chǎn)量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年(nián)10月 分地區金屬切削機床產(chǎn)量數(shù)據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基(jī)本型乘用車(轎車)產量數據