五軸超精密加工機床底座設計技術研究

2024-4-9 來源: 航空工業(yè)北京航空精密(mì)機械研究所 作者: 張 彬

【摘要】: 機床底座是超精密加工機床(chuáng)的基(jī)礎,其穩定性、精度保持(chí)性對超精密加工機(jī)床的精度指標有較大影響(xiǎng)。本文介(jiè)紹了目前國內(nèi)外(wài)超精密加工機床典型的底座結構,利用有限元工具分析設計(jì)了五軸超精密加工機床底座,經檢測,該機床底座的實際精度滿足指標要(yào)求。

【關鍵詞】: 超精密加工 ; 機(jī)床 ; 有限元分析

1. 序言

超精密加工技(jì)術代表著製造業的最前沿和發展方向,超精密加工技術(shù)的發展(zhǎn)直接影響到一個國(guó)家(jiā)尖端先進技術和國防工業的發展,因(yīn)此,世界各國(guó)對超精密加工技術都非常重視,投入非常大的人(rén)力物力進行研究開發。隨著航空航天、高精密(mì)儀(yí)器、光(guāng)學和激光等技術的迅速(sù)發展和在多個領域的(de)廣泛應用,對各種高精度複雜零件、光學零件等超精密表麵的加工需求日益迫切,因此,超精(jīng)密加工設備成為新的開發熱點,目前,國(guó)外已開發了多種超精密車削、磨削、拋光等機床設備,並逐漸與新技(jì)術相融合,發展了(le)新(xīn)的超精密加工設備。

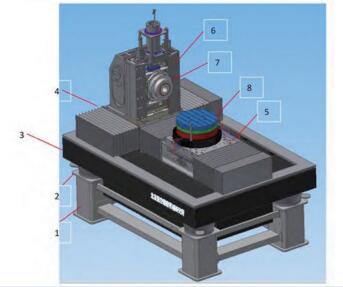

最近幾年,我(wǒ)國的機床設備製造業發展很快,成為世界機床(chuáng)最大消費國和第一大進口國(guó),在精密機床(chuáng)設備(bèi)研發、製造方麵取得了很大的進展,但在超精密機床設(shè)備領域仍和國外有(yǒu)較大差距。由於國外對我(wǒ)們封鎖禁運一些重要的超精密、高精度機床設備和儀器,而這些超精密、高精度的設備儀器正是國防和尖端先進(jìn)技術發展所迫切需要的,我們必須投入必要的人(rén)力物力,自主開發超精密、高精度的(de)設備,使我國的國防和科技發展不會受製於人。我所多年來一直從事超精密加(jiā)工機床的研(yán)究工作,最新研製的五軸(zhóu)超(chāo)精密五軸加工機床如圖 1 所示,該機床的主(zhǔ)要結構(gòu)特點如下 :

1. 底座(zuò)支架 2. 隔振氣墊 3. 花崗石底座 4. X 軸(zhóu)導軌 5. Z 軸導軌 6. Y 軸垂直導軌 7. 工件 C 軸 8. B 軸(zhóu)

圖 1 五軸超精密加工機床總體結構圖(tú)

① 利用花崗石底座支撐,采用T型布(bù)局方式,X、Z 采用液體靜(jìng)壓導軌直線電機(jī)驅動,互相垂直布置。

② 垂(chuí)直 Y 軸導(dǎo)軌采用液體(tǐ)靜壓導軌直線(xiàn)電(diàn)機驅(qū)動,以及基(jī)於氣體靜(jìng)壓技術的卸荷氣缸,Y軸(zhóu)導軌布置在 X 導軌上。

③ 工件主軸 C 軸采用(yòng)氣體靜壓軸承,無框力矩電機直接(jiē)驅動,采用圓光柵(shān)反饋控製,同時具備工件主軸(zhóu)和位置伺服軸的功能,C 軸布置在Y 拖板中間。

④ B 軸采(cǎi)用液體靜壓軸承,無框力矩電機直接驅動,采用圓光柵反饋控製,具備位置伺服控製功能,Y 軸布(bù)置在 Z 軸導軌之上。

⑤ 高(gāo)速銑頭、刀架、工件位置檢(jiǎn)測係統等(děng)布置在 B 軸之上。

⑥ 刀具位置非接觸檢測裝置、動平衡(héng)係統布置在 C 軸之上。

2. 超精密加工機床底座設計(jì)

機床底座是整個超精密加(jiā)工機床的基(jī)礎,其穩定性、精度保持性等對整個超精密加工機床的精度指標有非常大的影響。天然花崗(gǎng)石材料由於良好的吸震性、穩定性等性能,是超精密加工機床首選的底座材料。根據現有國外機床和國內自研機床的相關資料,機床底座部件設計有兩種結構可以考慮 :

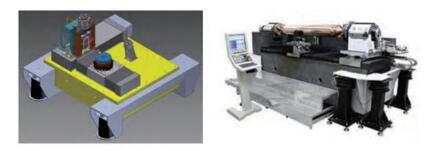

一是 4 個支點在花崗石底座外麵,如圖 2 所示。這種結構的優(yōu)點是支撐點與(yǔ)導軌麵及整體質心位置靠近,有(yǒu)利於機床(chuáng)整體性能的提高,但占地麵積較大,而且機床外罩的設計相對較難,一般來說大型超精密加工設備都采用(yòng)此類結構。

圖 2 超精密機(jī)床(chuáng)床身結構 I

二是 4 個支點在(zài)花崗石下方,如圖(tú) 3 所示。這(zhè)種結構的優缺點(diǎn)正(zhèng)好與第一方案相反,結(jié)構相對(duì)緊湊,但是支點離整體(tǐ)質心位置相距較遠,國外一般中小型超精密機(jī)床采用此類結構。同時針對此類結構的(de)不足,也采取了(le)相應的改進措施。如(rú)美國 Moore 公司的設備在床身底部加了降低機床重心用的鑄鐵底座。

圖 3 超精(jīng)密機床床身結構 II

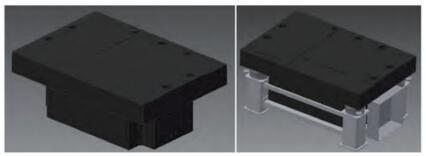

為(wéi)此,本機床設計時(shí)可(kě)以采用如圖(tú) 4 的機床底(dǐ)座設(shè)計結構,花崗石底座不是一塊長方體的平板,而是(shì)在下麵多了重約 1.8t 的一(yī)體花崗(gǎng)石,同樣起到了降低機床重心的(de)作用,這樣就降低了整機(jī)重心與隔振支撐點的距離(lí),有利於機床動態特性的提高。

圖 4 機床底座及隔振(zhèn)係統設計

具(jù)體實施方法如下 :

在(zài)2000mm×1400mm×500mm見方的花崗石(shí) 4 個角及四邊去除石料。其中(zhōng) 4 個角用於安(ān)放隔振氣墊,隔振氣墊安放(fàng)在用(yòng)型(xíng)鋼連接而成的底座支架上,床身支架的左右側麵(miàn)及後麵可以加掛類似(sì)氣控櫃、電控(kòng)過渡(dù)櫃等櫃體,如圖 5 所示,但是種結(jié)構(gòu)由於采用的花崗石較厚,會增大整個機床底座的(de)成本,同時由於其實(shí)心結構,一定程度上會影響整台機床的布局(jú)。

圖 5 加配重塊的機床底座設計

因此(cǐ),在上述方案(àn)的基礎上考慮采用配重塊(加鉛丸(或鉛塊(kuài)))的(de)方法降低機床底座的重心(xīn),如(rú)圖 5 所示,這種布置方式的優勢(shì)是(shì)降低了花崗石底座平台的(de)厚度(dù),從而(ér)可以降低機床底座的成本,同時機床底座下方(fāng)可以騰出空間,便於機床(chuáng)整體布(bù)局,因(yīn)此(cǐ)在機床設計時擬采(cǎi)用這種底座結構方式(shì)。但是這種(zhǒng)方式帶來的缺點是由於減小了花崗石(shí)平台的厚度,加之加上了配重負載,同時由於機(jī)床(chuáng)導軌等部件增(zēng)加的負載,可能會極大地增加花崗石(shí)底座的變量,因此需要對底座支點的位(wèi)置及配重塊的布置(zhì)位置進行優(yōu)化設計,盡量減小底座的變形,下麵利用(yòng)有限元(yuán)工具對設計的機床底座進行分析設計(jì),得到滿足要求的機床底座(zuò)。

3. 機床底座分析

3.1 靜態結構(gòu)分(fèn)析

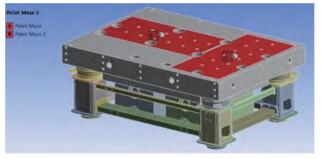

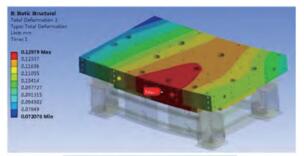

機床底座分析模型如圖 6 所示,為簡化分析,利用質量(liàng)單元模(mó)擬 X/Z 軸,Y 軸、B 軸及 C 軸等進行分析,施加標準重力載(zǎi)荷,按照底部四點支撐進行約束分析邊界條件(jiàn),花(huā)崗石底座(zuò)變形分析結果如圖 7 所(suǒ)示(shì),最大變形為 0.13mm,最小變形 0.07mm,得(dé)到位移差 0.06mm 為花崗石底座的淨變形(xíng)。

圖 6 機床床身部件分析模型

圖 7 花崗石底(dǐ)座分析(xī)結果

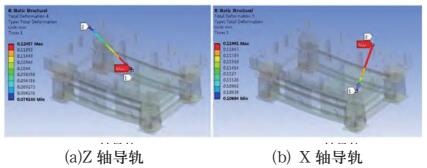

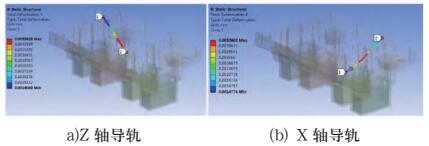

選取 X/Z 導軌(guǐ)所處位置兩條(tiáo)路徑,查看位移結果(guǒ)如(rú)圖 8 所示,由路(lù)徑結果有,Z 軸導軌處路(lù)徑淨變形差值 0.045mm,X 軸導軌處路徑淨變形差值為 0.013mm。這兩個變形(xíng)結果包含花崗石底座(zuò)自重(chóng)變形結果與加載 ( 含 X/Z,Y 軸等重量 )

綜(zōng)合結果。

圖 8 X/Z 軸導軌所在處路徑結(jié)果

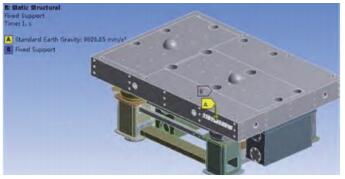

花崗石底座如此大的(de)變形無法(fǎ)滿足機床的要求,為減小底座變(biàn)形對導軌(guǐ)精度(dù)的影(yǐng)響,擬采用更改配重布局及支撐點位置的方案來減小變形,將原有的 2 個配重更改為 4 個配重,並將每 2 個配重布置在支點的兩側,同時減小原長度方向的兩個支點之(zhī)間的跨距(jù),經多次(cì)優化後設計(jì)的機床(chuáng)底座的(de)分析數(shù)模如圖 9 所示。

圖 9 優化後機床底座模(mó)型

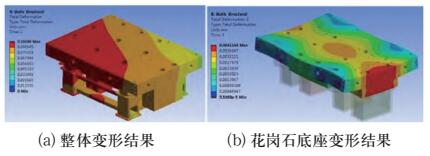

整體變形分(fèn)析結果如圖(tú) 10(a) 所示,最大變形發生在支(zhī)架橫梁處 0.1mm; 由於實際工作(zuò)時,精(jīng)度主要體現在花崗石(shí)底座上平(píng)麵上,去掉花崗(gǎng)石底座的底部支架後,花崗石底(dǐ)座(zuò)變形(xíng)分析結(jié)果如圖 10(b) 所示,最大變形為(wéi) 4μm(消除了底座支架的影響結果),可以滿足機床設計指標需要,因此(cǐ)機床底座擬采用花崗石底座 +4 個配重塊的設計方案。

圖 10 優化後整體變形結果

同樣選取 X/Z 導軌所處位置兩條路徑,查看位移結果如圖 11 所(suǒ)示,由(yóu)路徑結果有,Z 軸導軌處(chù)路徑(jìng)淨(jìng)變形差值 0.001mm,X 軸導軌處路徑淨變(biàn)形差值為 0.0018mm,完全能(néng)夠滿(mǎn)足設計要求。

圖 11 X/Z 導軌所在處路徑結果

由於底座自重(chóng)及(jí)負載重量作用,底座平麵會發生變形,為消除此變形對平麵度精(jīng)度的影響,因(yīn)此,根據分析結果,擬在後續加工(gōng)時,要采取以下措施盡可能消重力變形趨勢的影響,提高各軸導軌(guǐ)的直線精度。

措施 1: 花崗石底座加工時采用與實際相同位(wèi)置處支撐點支(zhī)撐後,再進行精加工 ;措施 2: 將花崗石底座(zuò)研磨(mó)加工成中間鼓出來(lái)約 2~3μm 左右,注意同時(shí)保證 X/Z 軸導軌固定(dìng)處的直線度 ;措施(shī) 3: 將(jiāng) X/Z 軸導軌底座固定到花崗石底座上後,再進行導軌底座的精加工(gōng)。

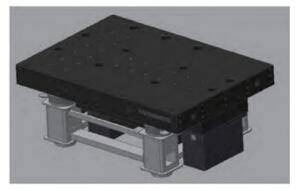

3.2 隔(gé)振係統設計

綜合國(guó)內外相關產品的性能及價格,機床底(dǐ)座(zuò)的隔振係統擬(nǐ)采用德國 BILZ 公司的 BiAir 係列隔振氣墊、以及配套的電 / 氣定位控製係統EPPC,如圖 12 所示(shì)。

圖 12 Bilz 隔振係統

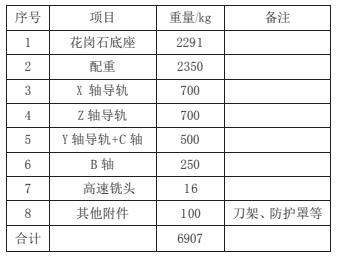

根(gēn)據機(jī)床總體設計的模型,計算出機床需要隔離振動的機床重量分配表如表 1 所示,機床總重共計 6907Kg,本機床底座擬采用 4 個氣墊(diàn)支撐、三點調平方式,折算到(dào)每個氣墊上的載荷為1726.75kg。

表 1 機床重量分配表

根據上述計算結果,選取(qǔ)的隔振氣墊型號為BiAirED/-2.5,性能指標如下 :單個氣(qì)墊承載 :1967kg(氣體壓力(lì) @4bar)、隔振頻率 2.5/2.8Hz,調平精度(dù) ±0.01mm。

4. 機床底座精度檢測

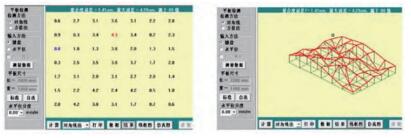

根據上述分析設計的超精密機床底座,花崗石(shí)底座采用四點支撐進行現場研磨加工,加工後其精度測試結果如圖 13 所示,平(píng)麵度 4.3μm,精度指標滿足設計的要求,同時加工成為中間(jiān)略鼓的形狀,有利用在安裝各個運動軸後,保持整體的平麵度(dù)精度,在(zài)此底座上安裝(zhuāng) X/Z 軸底座後,精度保持良好(hǎo)。

圖(tú) 13 機床底座精度檢測結果(guǒ) 4.3μm( 圖(tú)紙要求 5μm)

5. 結論

超精密(mì)加工機床底座設計,借鑒了之(zhī)前較為成熟的(de)技術,並最終(zhōng)采用了花崗石底座(zuò) +4 個配(pèi)重塊設計,設計過程中采用了有限元計(jì)算及(jí)仿真,成(chéng)了機床(chuáng)底座設計(jì),根據(jù)實際的機(jī)床底座的檢測結果,設計方案(àn)完全可以滿足整(zhěng)台機床的指標要求。

投稿箱:

如果您有(yǒu)機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘(chéng)用(yòng)車(chē)(轎車)產量數據

博(bó)文選萃

| 更(gèng)多

- 機械加工過程(chéng)圖示

- 判斷一台加工中心精(jīng)度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控(kòng)係統(tǒng)和數控機床何(hé)去何從?

- 中國(guó)的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械(xiè)行業最新(xīn)自殺性營銷,害(hài)人害己(jǐ)!不倒閉才

- 製造(zào)業大逃亡(wáng)

- 智能時代,少談點智造,多(duō)談點製(zhì)造

- 現實(shí)麵前,國人沉默。製造業的騰(téng)飛,要從(cóng)機床

- 一文搞懂數控車床加工刀具補償(cháng)功能

- 車床鑽孔攻螺紋加工方法及(jí)工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別