立式五(wǔ)軸數控機床機電(diàn)優化方法研究

2021-5-28 來源(yuán):沈陽工業大學電氣 沈陽菲迪亞數控機床 作(zuò)者:郭誌研 夏加(jiā)寬 時光

摘要: 根據 VMC 立式五軸數控機床結構及其特點,從機械和(hé)電氣方麵對其進行優化。綜合(hé)考慮工藝(yì)裝備、裝配工藝、電氣控(kòng)製、PLC 邏(luó)輯及先進的五軸精度檢測方法,提(tí)出一套適用於立式五軸數控(kòng)機床的機電優化方法。通過對比優化前後的性能,證明了其有效性。該研究(jiū)對(duì)國(guó)產(chǎn)高端數控機床產(chǎn)品(pǐn)升級(jí)具(jù)有理論和現實意義。

關鍵詞: 五軸數(shù)控機(jī)床; 工藝裝備; 機電優化

0 前言

某集團 VMC 係列立式(shì)五軸數控機床,是麵向航天等領域複雜曲(qǔ)麵加工的新一代精密加工設備,該機床采用龍門式框架結構,直線軸(zhóu)為 x、y 和 z; 搖(yáo)籃式旋轉軸為 A、C,如圖 1 所示。

圖 1 立式五軸數控機床

為進一(yī)步滿足零件(jiàn)複雜曲(qǔ)麵高效高精加(jiā)工(gōng)的技術要求,本文(wén)作者通過對現有(yǒu) VMC 五軸數控機床進行機(jī)械、電氣全(quán)方位優化,使該機床在動靜(jìng)態性能、加工精度和可靠(kào)性等方麵達到或超過(guò)國際先進水平。

1 、機床現存(cún)問題概覽

( 1) 機械裝配方麵。

目前,企業在製定裝配工藝規範時主要依賴生產經驗,裝(zhuāng)配精度一致性差,可靠性難以保證[1]。對該型(xíng)號機床采用傳(chuán)統的機械裝配工(gōng)藝進行裝配,難以滿(mǎn)足五軸數控機(jī)床(chuáng)高(gāo)精度、複雜曲麵加工的性能要求。在裝(zhuāng)配階段,影響整機產品可靠性的因素 很 多,各 因(yīn) 素 件 又 具 有 複 雜 的 交 互 關係[2],主要(yào)反映在緊固件選型、公差控製(zhì)等方麵。

此(cǐ)外,在裝配過程中,缺乏必要的工裝檢具,致使各項(xiàng)機(jī)械檢(jiǎn)測(cè)精度得(dé)不到保證且(qiě)工作效率(lǜ)低。裝配工作自由度(dù)較大、隨意性較高,差(chà)異性的裝配習慣很難保證產品的一致性,使得機(jī)械裝配精度處於較低水平。

( 2) 電氣控製方麵。

機床電氣櫃布(bù)局不(bú)合理;內(nèi)部走線淩亂、缺乏統一標準規劃; 機床原始設計時對電磁幹擾考慮較少,容易出現不可預期的電磁擾動; 氣動、液動單元空間占用較大,不利於後期保養維護; PLC 控製邏輯冗繁混亂,導致機床外設操控性和安全(quán)性難以得到保障。

( 3) 五軸聯動精度檢測方麵。

缺乏專業的五軸精度自動化檢測(cè)手段和設備,現有的人工檢測手段和方法比較落後,不適(shì)應批量生產。機床中應用的搖籃轉(zhuǎn)台結構在外形尺寸、定位精度、剛性等方麵性能不足,並且控製邏輯混亂,導致旋轉軸與線性軸五軸聯動精度較低、轉台易(yì)出(chū)現(xiàn)錯誤報警。

2 、立式五軸數控(kòng)機床機電優化工作

為解(jiě)決(jué)上文(wén)中提到的問(wèn)題,需要對機床進(jìn)行全麵的機(jī)電優化,優(yōu)化工作主要分為 4 個部分: 優化前的對比試(shì)驗(yàn)、機(jī)械部分的優(yōu)化、電氣部分的優化和HMS 五軸精(jīng)度測量(liàng)係統的(de)應用。

2. 1 優化前的對比試驗

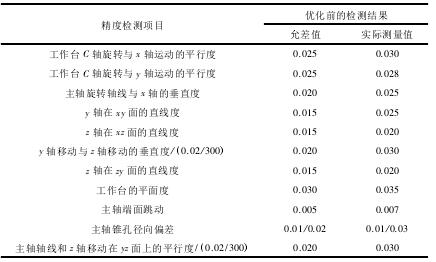

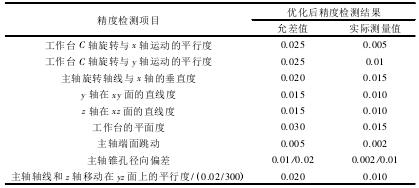

在機床進行全麵機電優化前對其進(jìn)行全(quán)麵的精(jīng)度檢測,並與同類(lèi)國際(jì)先進產(chǎn)品(pǐn)的精度允差值進行對比,得到如(rú)表 1 所示的數據。

表 1 優化前的精度檢測 mm

通過對比(bǐ)發現,在優化前的一些機床精(jīng)度檢測關鍵項目上,該機床距國際(jì)先進水平(píng)機床產品(pǐn)的精(jīng)度允差(chà)值存在一定超(chāo)差。機械精度和控製係統無直接關係,如果機械(xiè)本身的精度不足,則任何先進檢測和控製係統都很難發揮(huī)其應有的作用

[3]。

因此,判斷該機床在機械的裝配(pèi)過程中存在一定缺陷,可以通過優化來進行(háng)機(jī)械精度(dù)的提升(shēng),以期在精(jīng)度上達到(dào)或超越同類國(guó)際先進機床的(de)水平。

2. 2 機械(xiè)部分的優化

VMC 立式五軸數控機床(chuáng)機械部分的(de)優化主(zhǔ)要包括(kuò)以下幾個方麵: 工藝裝備的改進(jìn)、裝配(pèi)工(gōng)藝優化和高性能轉台的應用及優化。

2. 2. 1 工藝裝備的改進

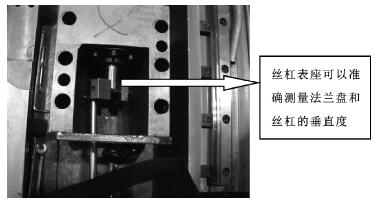

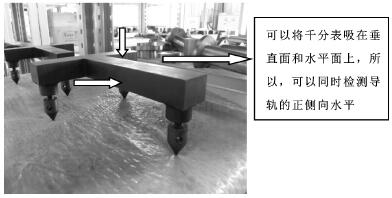

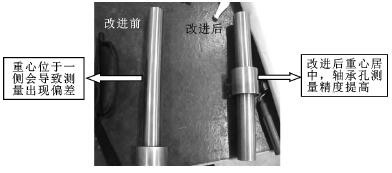

原 VMC 機床裝配過程中(zhōng),適配的工裝夾(jiá)具較少,對機床裝配、精度測量等方麵有較大影響。因此,對現有工裝夾(jiá)具進行優化並提出(chū)新工(gōng)裝的製作方案和使用方法,新製作了(le)絲杠表座、直線導軌彎板、z 向托板等十餘種適配於此機床的(de)新型工裝,如圖 2—4 所示(shì); 改進了軸承(chéng)孔檢(jiǎn)棒等現有工裝,如圖 5 所示。

圖 2 絲杠表座

圖 3 直線導軌彎板

圖 4 z 向托板

圖(tú) 5 軸承孔檢棒

2. 2. 2 機床裝(zhuāng)配工藝優化

裝配工藝水平直接決定(dìng)了數控(kòng)機床的機械精度(dù)、剛(gāng)性和穩定性。考慮到優化前(qián)裝配中存在的各種問題,提出了如下優化方案:

( 1) 將電機座的底麵磨(mó)薄,加裝調整墊並以此為基準,確(què)保電機與地麵的平行度。

( 2) 固(gù)定(dìng)直(zhí)線導軌的螺栓,加裝碟形墊片,以增加螺釘的剛性。

( 3) 測量立柱 ( y 軸) 兩側的正向、側向(xiàng)、合(hé)向精度、合向(xiàng)扭曲,以提高測量精度。

( 4) 簡化氣動櫃的結構。

將 A/C 軸的夾緊鬆(sōng)開方式變為氣動,減小液壓站的負荷,從而使液壓站的體積大大減小。

( 5) 對各(gè)伺服軸的導軌滑塊加裝調整墊,通過研磨(mó)調整墊(diàn)來控製導軌的各項精度。

采用以上優(yōu)化方(fāng)案,機床(chuáng)的剛性、可靠性以及各項精度 得 到 提 升,優 化 後 的 精 度(dù) 檢 測 結 果 如 表 2所示。

表 2 優化後的精度檢測 mm

2. 2. 3 高性能轉台(tái)的應用及優化

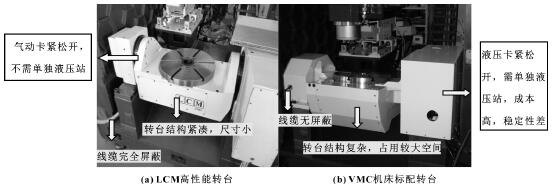

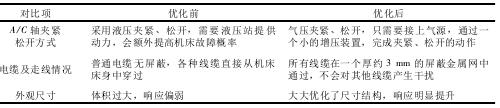

VMC 機床標配台灣旭陽轉台,在剛性(xìng)、控製精度和穩(wěn)定性方麵(miàn)略有不足,且控製該(gāi)轉台的(de) PLC 邏(luó)輯不夠合理,容易造成機床加工過程中出現過載、通信故障報警等問題。為了全(quán)麵提高轉台性能,選用意大利 LCM 高性(xìng)能轉台,如圖 6 所示。

圖 6 2 種轉台的應用現場

圖中左側(cè)為LCM 高性能轉台,右側為 VMC 機床原標配的轉台。LCM 轉台具有剛(gāng)性好、 響應快、 性能穩定等優點,並且在五軸加工領域被廣泛應用。對控製轉台動作的PLC 邏(luó)輯進行全麵優化,優(yōu)化前後對比如表 3 所示。

表 3 轉台優化前後對比

2. 3 電氣部分的優化情況(kuàng)

VMC 機床電氣部分的優化,主要包含以下幾個方麵: 電器櫃的優化與設計、PLC 邏輯的優化以及HMS 測量係統在五軸精度檢測中的(de)應(yīng)用。

2. 3. 1 電氣櫃的設計

重新對 VMC 機床的(de)電氣櫃進行設計,新設計(jì)的(de)電氣櫃如圖 7 所示。

圖 7 電器櫃優(yōu)化前後(hòu)對比

主要(yào)進行了以下改進:

( 1) 強弱電分開,減小了電磁幹擾。

( 2) 將電(diàn)氣圖紙進行標準化處理,為保證機床(chuáng)未來進入(rù)歐美市場,將原有的中文圖紙豐富為(wéi)符合CE 標準的中英文對照圖紙。

( 3) 優化電氣櫃結構,將控製星角轉換的接(jiē)觸器由 3個(gè)減(jiǎn)小為 2 個,節省了電氣元件(jiàn),節約(yuē)了成本,簡化了(le)電路(lù)結構。

( 4) 將繼電器組(zǔ)改為繼電器模塊,減小了占用(yòng)空間,節約成本; 將電氣櫃內的元件全部換(huàn)為符合CE 標準的零部件。

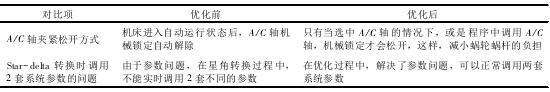

2. 3. 2 PLC 邏(luó)輯優化

通過優化完善 PLC 的邏輯,根據氣動液壓結構(gòu)的改變,增加了更多的邏輯互鎖保護,如表 4 所示。

表 4 PLC 邏(luó)輯優化前後對比(bǐ)

2. 3. 3 HMS 係統在五軸精度檢測中的應用

HMS ( Head measure system) 是某公司開發的五(wǔ)軸精度自(zì)動檢測工具[4],如圖 8 所示。

相較於傳統(tǒng)的手動五軸精度檢 測 ( 千分表配合 球頭 檢棒人工測量) ,HMS 具(jù)有以下優點:

( 1) 手動五軸精度測量依靠人工控製,對操作員技術水(shuǐ)平要求高; 而采用 HMS 係統測量五軸精度,是由係統控製來自動完成的,隻需要對(duì)操(cāo)作人員進行適當培訓即可。

( 2) 手動(dòng)測量準備、測量時間長,易產生隨機誤差,效(xiào)率低; 采用 HMS 係統測量速度快,每測量完(wán)一項精度,係統(tǒng)自動糾正誤差,可靠(kào)性高。

( 3) 手動測量(liàng)隻能尋找 A/C 軸旋轉中心,不能對 A/C 軸進行(háng)旋轉軸的螺距補償。五軸機床做複雜曲麵加工,需要對旋轉軸的誤差進行控製,HMS 係統可以對 A/C 軸進行旋轉軸的螺距補償。

( 4) 手(shǒu)動測量時,當轉台旋轉角度(dù)較大時,千分表的誤(wù)差會加大,而 HMS 係統的(de) 3 個空間傳感(gǎn)器不會受到轉台角度的影響,使其精度始終保(bǎo)持穩(wěn)定。

圖 8 HMS 係統

3 、結(jié)束語

對現有 VMC 立式五軸數控(kòng)機床進行機械、電氣方麵的優化(huà),從裝(zhuāng)配工藝、電(diàn)氣控製以及零部件選配等方麵改進(jìn)機床的(de)各項性能指標、提升製造水平、提高 VMC 立(lì)式五軸(zhóu)數控機床的市場(chǎng)競力。同時,在工作中摸索總結出一套應用於五軸數控機床(chuáng)產品的機電優化方(fāng)法,為企業高精尖產品的技術升級(jí)提供了指(zhǐ)導。

投稿箱:

如果您有機床行業(yè)、企業相關(guān)新聞稿件發表,或進行(háng)資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關(guān)新聞稿件發表,或進行(háng)資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用(yòng)車(chē)(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新(xīn)能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博(bó)文選萃

| 更多

- 機械加工過程圖示(shì)

- 判(pàn)斷一台加工中心精度的幾種辦法

- 中走絲(sī)線切割(gē)機床的發展趨勢

- 國產數控係統和數控(kòng)機床何去何從?

- 中國的技(jì)術工人都去哪裏了?

- 機械老板(bǎn)做了十多年,為何還是(shì)小作坊?

- 機械行業(yè)最新自殺性營銷(xiāo),害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點(diǎn)智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從(cóng)機床

- 一文搞(gǎo)懂數(shù)控車床加工刀(dāo)具補償功能

- 車床(chuáng)鑽孔攻(gōng)螺紋加工方法及工裝(zhuāng)設計

- 傳統鑽(zuàn)削與螺(luó)旋銑孔加工工藝的區別