基於(yú)德國巨浪 DZ18W 數控機床的升級改造

2021-4-22 來(lái)源: 中山市技師學院 作者:林建滿

摘要:如何合理利用改造技術將老舊數控機床進行升級優(yōu)化,是當下需迫切解決(jué)的問題。以德國巨浪DZ18W數控機床為例,結合當前最新數控(kòng)係統功能進行升級(jí)改(gǎi)造(zào)。闡述了該(gāi)設備在改(gǎi)造過程中存在的優缺點及技(jì)術難(nán)點,從數控係統、外圍電器控製、部分機械結構3方麵進行改造,實現了高速高精的數控機床要求(qiú)。在工(gōng)作(zuò)效率上(shàng)較改造前的設備提升了約30%,設備故(gù)障率降低了約85%,有效提升(shēng)了機(jī)器的整體性能,提高了生產效率,創造了經濟效益(yì)。

關鍵詞:數(shù)控機床;升(shēng)級改造;高速(sù)高(gāo)精

0引言

自20世紀90年代以來,我國(guó)廣泛購買和(hé)引進國外數控類加(jiā)工中心或(huò)專機,用於加工生(shēng)產,提高產品的質量及生產效率。這些機器經過(guò)近30年的使用,或年久失修,或幾經易手,機器(qì)的電氣部分(fèn)已是老化或殘缺不全,致使故障頻繁(fán),不但維修成本急劇上升,而且(qiě)生產效(xiào)能已顯著下降(jiàng),整(zhěng)機呈(chéng)被淘汰趨勢。但(dàn)是(shì),這些國外進(jìn)口機(jī)器在結(jié)構設計(jì),機械鑄件和裝配方麵,依然有著行(háng)業較高水平。隨著計算機科學、

電子電路、電機學等的快速發展(zhǎn),數控係統(tǒng)也在(zài)飛速發展,其中NC控(kòng)製、伺服(fú)控製、算法、電機等與之前的數控係(xì)統(tǒng)相比,更不可同日而語(yǔ)。因此,本文(wén)通過更換新(xīn)一代的數控係統,對舊(jiù)的進口(kǒu)數控加工(gōng)中心進行升(shēng)級改造,改變舊機器電氣老化、故障繁多導致維修(xiū)成本上升、效能(néng)下(xià)降(jiàng)的不良情況,保留較高水平的機械(xiè)結構,從而提高舊型機床的(de)生產效能,為企業創造更高的經濟效(xiào)益。

1、功能分析與係統選型

1.1舊數控機床的現狀和功能分析(xī)

德國巨浪DZ18W加工中心如圖1所示,外觀較為陳舊,但依舊不掩蓋其高速機的優良設計特點,雙主軸配套雙刀庫和交換工(gōng)作台,可以快速裝夾工件和批量進行產品的(de)加

工。這款(kuǎn)機器在企(qǐ)業內主(zhǔ)要用於高速的零件銑削和鑽孔攻絲。

圖1 舊(jiù)的進口加工中心

1.2加工中心存(cún)在的缺點和優點

這款加工中心購(gòu)買使用已有20多年,主要功能可以實(shí)現,但容易出現故障(zhàng)使得生產停機。缺點如(rú)下:

(1)電氣元器(qì)件老化,工(gōng)作不穩定,設備可靠性下降,影響生產;

(2)機器已過保(bǎo)修期,進口機(jī)器維修難,且維(wéi)修費(fèi)用很高;

(3)電氣元件較老,多數已不生產,維修用的元器件采購成本高;

(4)機器(qì)故障,廠家在國外,維修周期長,停機時間久,沒(méi)保障;

(5)數控係統年(nián)代久遠,與新係統相比(bǐ),功能不強大,與廠家同機型的最新款相比,機器整體效能低。

這些缺點,使得繼續使用此款機器的成本高,經濟效益低。優點如下:

(1)緊湊特殊的雙主軸結構,有利於快速生產;

(2)交換工作台的設計(jì),使得(dé)一邊加工的同時,另一工作台可進行工件的裝夾,在(zài)工廠進行智能升級時,可完美配套機械手,在(zài)加工(gōng)的同時進行工件的安(ān)裝或者拆卸,為後續的智能生產(chǎn)提供了良好基礎;

(3)整機結(jié)構設計理念超前,同(tóng)廠同機型的最新款(kuǎn)依然沿用這種結構設計。

綜上所述(shù),如果能在保留優良設計結構的基礎上,對係統等(děng)電氣部分進行升級改造,那麽將使這台機器重(chóng)新煥發光彩,為企業帶來良好的經濟效益。

1.3機床功能分析和升級改造

這台加工中心(xīn)的改造重(chóng)點在於(yú)係統電氣部分和少量的機械外圍部(bù)分,而保留原有的超前機(jī)械結構設計。對機床(chuáng),分機械、控製、外圍三大方麵進行分析。

1.3.1控製部分

機床有X軸、Y軸、Z軸3個進給軸,2個主軸,2個刀庫和交換工作台。交換工作台(tái)旋轉(zhuǎn)由1個伺服電機和1套液壓裝置控製。

(1)進給(gěi)軸(zhóu)。立式加工中心結構(gòu)的三軸進給,對比現在的機器,進給速(sù)度較慢,效率相(xiàng)對(duì)低。

改造辦法:采用新型伺服電(diàn)機進行改造,並配以(yǐ)較大螺距的絲杆以(yǐ)提升進給速(sù)度,提(tí)高加工效率。

(2)交換工作(zuò)台。轉台機械(xiè)性能(néng)良好,但液壓站使用年(nián)份(fèn)已久,很多檢測元件容易出現(xiàn)不穩定,從而發生故障。

改(gǎi)造辦法(fǎ):采用新型伺服電機替換原有轉台的電機。對控製轉台的液壓站進(jìn)行整體更換。

(3)雙(shuāng)主(zhǔ)軸。兩個主(zhǔ)軸同時進行剛性攻絲、鑽(zuàn)孔(kǒng),以及同轉速銑削的工藝。隨著加工工藝的發展,主軸轉(zhuǎn)速不高的情況較難滿足現在使用要求,效(xiào)率欠缺(quē)。

改造辦法(fǎ):根據企業現(xiàn)在最新的加工工藝,重新選擇(zé)主(zhǔ)軸電機(jī),並配高(gāo)速主軸,以滿足(zú)現在(zài)工藝的高精高效的要求。

對於兩個主軸同時進行剛性攻絲、鑽孔的工藝,可以采用Fanuc係統的“主軸簡易同步控(kòng)製”功能。主軸簡易同步控製可以將2個主軸作為主控主軸、從控主軸予以(yǐ)結合,以使得剛性攻絲、通常的主軸旋轉控製隸(lì)屬(shǔ)於主控主軸的控製的形式。這個功能(néng)可以在M係列的串行主軸上進行使用。主軸簡易(yì)同步控(kòng)製中的指令,它對主控主軸的指令同樣對從控主軸也有效。

隨著工藝(yì)的發展和變化,需要增加考慮一些人性化操作,如一個主軸出(chū)現故障進行維修時,可以很簡單地讓另一個主軸(zhóu)進行動作,避免機(jī)台停機,造成(chéng)影響。

(4)雙刀庫控製。可以配合2個(gè)主軸同時進行換刀,但很大部分的換刀(dāo)邏輯都在(zài)pmc內處理,一旦換刀出現錯亂和故障後,取消報警和恢複刀庫動作等較為繁瑣且有難度。

改造辦法:重新編輯刀庫(kù)的順序控製程(chéng)序,並加以簡化,以降低維(wéi)修難度。

1.3.2機械部分(fèn)

整體的(de)設計結構和機(jī)床主體不改變。對常出現故障的局部進行改造。

(1)主軸。這是最常使用的部件,易出故障,且之前的設計轉速無法(fǎ)達到現在的工藝要求。

改造辦法:更換(huàn)為目前國(guó)內較為常見的高速主軸。

(2)三軸絲杆。易出故障,且之前的設計(jì)速度滿足不了現在的使用要求。

改(gǎi)造辦法:更換為市場較常見的絲杆,同時加(jiā)大螺距,以提高進給速度。

(3)刀庫。使用已久,換刀執行部件和檢測元件質量(liàng)老化下(xià)降,舊刀庫的設計邏輯繁瑣。

改造辦法:采用常見的高速刀庫(kù)進行更換,同時提高換刀效率。

1.3.3外圍電氣(qì)部分

電氣元件使(shǐ)用時間久,線材老化等,都使得電器質量下(xià)降,靈敏度降(jiàng)低,容易出現誤動作,產生報警故障。采用新電氣元件(jiàn)和線材替代舊品的辦(bàn)法進行改造。

2、方案實(shí)施

2.1控(kòng)製部分的升級改造(zào)

2.1.1係統的整體配置

根據(jù)機床原有電機規格和改造的功(gōng)能要求和(hé)性價比等因素(sù),選擇(zé)了Fanuc公司的0iMD係統,選擇配置了主軸簡易同步控(kòng)製功能,以及最新的(de)NC軟件和(hé)伺服軟件。配套具有高速響應的ai係列的伺服驅動和伺服電機,使得在滿足(zú)機台原有功能的基礎上,又能提升了整體的控製性能,達到(dào)先進應

用行列。升級整體(tǐ)配(pèi)置:控(kòng)製係統為0iMD;驅動器為aiPS55+ aiSP22 + aiSP22 + aiSV80 / 80 + aiSV40 / 40;伺服電(diàn)機為aiF8 / 3000 + aiF8 / 3000 + aiF12 / 4000 + aiF12 / 4000;主軸電(diàn)機為aiI15 / 12000。采用新配置,使得(dé)主軸電機的轉速從原(yuán)來的8 000 r/ min提升到了12 000 r/ min,伺服電機的轉速最(zuì)高提到了4 000 r/ min。

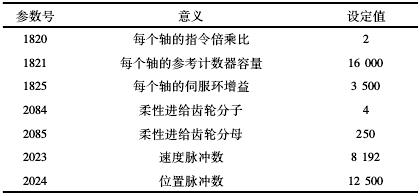

舊係統的電(diàn)流(liú)控(kòng)製為HRV1控製,此次選配的0iMD係統采用了新一代伺服控製理念,高速電流響(xiǎng)應采用了HRV3控製,大大提高了伺服響應,使得機器的高速高精度控製變成了可能。絲杆的螺距從原來的(de)10 mm提升到X軸和Y軸為12 mm,Z軸為16 mm。這樣,X/ Y軸的速度提高到了(le)36 m/ min;而Z則提高到了(le)48 m/ min。相(xiàng)比原來XYZ三軸均為24 m/ min的移動速度,改造後整體速度提高了約(yuē)66%,可與目(mù)前進口機器的速度相比(bǐ)。變換絲杆後需設置與(yǔ)指令、檢(jiǎn)測、齒輪比之類(lèi)的伺服參數,以使得機器得以精確平穩地運行。以Z軸為例(lì),設置如表1所示(shì)。

表1Z軸基本伺(sì)服參數設(shè)置

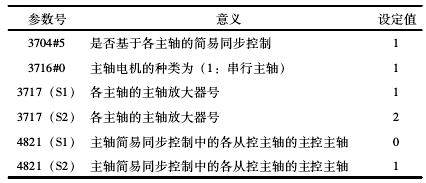

2.1.2主軸控製

新(xīn)一代的主軸驅動和主軸(zhóu)電機,在主軸(zhóu)指令的響應上以及轉速上有(yǒu)很大提升,剛性攻絲和銑削能力也加強。雙主軸采用的主軸簡易同步控製,在滿足功能和參數設(shè)置(表2)的前提下,通過(guò)輔助功能代碼(M代碼(mǎ))觸(chù)發主軸簡易同步控製信號來(lái)實(shí)現,主軸簡易同步控(kòng)製信號為G64#6(ESRSYC),這樣可簡單進行(háng)主軸簡易同步控製的開啟與閉合。

表2 主軸簡易同步控製的主要參數

簡單起見,通過對主控(kòng)主軸進行指令的方式來實現主軸(zhóu)的速度(dù)旋轉控製(zhì)與剛性攻絲控製(zhì)。雙主軸的主軸定向,則(zé)考慮了配合(hé)刀(dāo)庫是單側還是雙側同時換刀的方式進行調試。在日常使用和維護中,需要在非同步控製狀態下進行,比如在工(gōng)件對(duì)刀時需分別旋轉主軸來對刀等。所以通(tōng)過不同的M代碼來執行不同的狀態,如表3所(suǒ)示。

表3 雙主軸使用的M代碼

2.1.3雙刀庫(kù)控(kòng)製

重新編輯了雙刀庫的順序控製程序。一(yī)方麵簡化了刀(dāo)庫的使用信息提示和不必要的報警信息,另一方麵利用係統提供的宏程序(xù)與PMC的接口(kǒu)信號,不(bú)再把所有的邏輯都在PMC內處理,而是以宏程序與PMC相結合的方式進行。使用係統標準配置的M代碼調用子程序和輔助(zhù)功能,簡單便(biàn)捷。

(1)刀庫實現功能

提供不同時的(de)單側換刀功能,兩個刀庫可以單獨與對應的主軸進行換刀;提供(gòng)雙側同時對(duì)應主軸進行換(huàn)刀的功能。

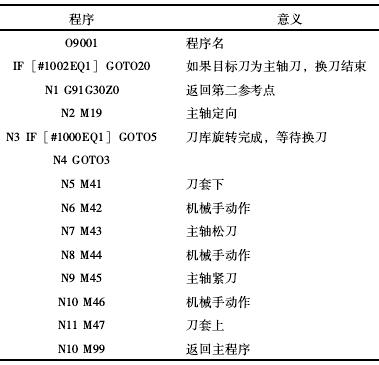

(2)宏程序的(de)調用功能

使用“利用M代碼進行(háng)的子程序(xù)調用”簡單實現換刀(dāo)程(chéng)序的調用。通過事先在參數中設定一個調用(yòng)子程序的M代碼,即可調用子宏指令O9001 ~ O9009。這種使用M6調用O9001子宏程序的方法(fǎ),在參數NO 6071中設定6。

(3)宏(hóng)程序與PMC的接口地址應用(yòng)對係統(tǒng)變量進行賦值和讀(dú)取,來實現對接口信號的輸出和輸入。

(4)編輯宏(hóng)程序宏程序編輯如表4所示。

表4 換刀宏程序程序

2.2機械(xiè)部分和外圍的改造

在機械方麵,更換了市場上常(cháng)見的(de)容量為24把刀的快速機械(xiè)手原盤(pán)刀庫,絲杆換(huàn)成較(jiào)大螺距(jù)的品牌絲杆。在外圍電氣方麵(miàn),對應更換(huàn)成西門子和施耐德品牌的接觸(chù)器等。

3、結束語

本文通過對舊(jiù)數控機床的升級改造(zào),保留了進口機器優良的結構設計和(hé)機械(xiè)特性;解決係(xì)統、電器(qì)和常用部件隱患較多的問題;大(dà)大降低了企業的(de)維護成本;改善了機(jī)器的操作性能,增加了人性化(huà)操作設(shè)計;大大提高了機器的生產效能,為企業創造良好的經濟效益(yì)。

投稿箱:

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床(chuáng)產(chǎn)量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口(kǒu)情況

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

博(bó)文選萃

| 更多

- 機械加工過程圖示

- 判斷一(yī)台加工中心精度的幾種辦法

- 中走絲(sī)線切割機床的發展趨勢

- 國產數控係統(tǒng)和數(shù)控機床何去(qù)何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了(le)十多年,為何還(hái)是小作(zuò)坊?

- 機械行業最(zuì)新自殺性(xìng)營銷,害人害己!不倒閉(bì)才(cái)

- 製造業(yè)大逃亡

- 智能時代,少談點智造,多談點製造

- 現(xiàn)實麵前,國人沉默(mò)。製造業(yè)的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功(gōng)能

- 車(chē)床鑽孔(kǒng)攻螺(luó)紋加工方法及工裝設計

- 傳統(tǒng)鑽削與螺(luó)旋銑孔加工工藝的(de)區(qū)別