軌道交通用大型(xíng)鋁材構件(jiàn)數控龍門加工中心研製

2021-2-8 來源: 作者:

摘要:開發了一種適用於(yú)軌道交通車輛車(chē)廂用大型鋁材構件加工的高速、精密數控龍門五軸加工中心。由可行性試驗(yàn)和有限元分析優化了 28m 超(chāo)長分段床身結構以及由龍門框架、滑板工作台、高速電(diàn)主軸、多功能刀庫等(děng)組成的龍門(mén)加工中心整體結構,得出了電主軸輸出功率、扭矩、轉速適配表對(duì)控製係(xì)統進行(háng)二次(cì)開發,研發了夾緊位置的智(zhì)能定位、自動夾緊、多點自動位置優化的智能夾具,提高(gāo)了機床的高速移動速(sù)度和加工精度。

關鍵詞:軌道交通車輛 鋁型材(cái)構件 數控龍門加工中心

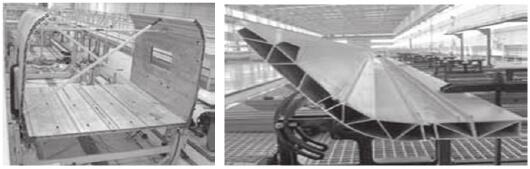

我國軌道交通製造業呈逐年高(gāo)速增長的態勢,新一輪的高鐵、動車、地鐵的建設項目正在國內外積(jī)極展開。其中,為了保證高速行駛平穩性和可靠性等,高鐵、動車和地鐵等軌道交通車輛用(yòng)的車廂廂板、底板、裙板以及邊梁等長大類零(líng)件(jiàn)不允許拚接,均采用整體式(shì)結構[1]。例如:如圖 1所示的車輛用車廂整(zhěng)體結構;如(rú)圖 2 所示的動車車廂廂板的大型薄壁型腔結構,其鋁合金構件的長(zhǎng)度(dù)達 23.9m製造車輛車廂用(yòng)零部件所需的關鍵加工設備均從國外(wài)進口,特別是目(mù)前我國引進的(de)車(chē)輛車廂用超大型鋁材構件加工裝備的軟件升級、二次開發以及與其他 CAD/CAM 軟件的兼容性上都被設(shè)置了層層障礙,並(bìng)且這些產(chǎn)品形成的技術標準也很難與我國現行的行業標準兼容。麵對不斷發展的軌道交通用車廂等零部件的國際化(huà)需求,配套供應商(shāng)的現有產能遠遠不能滿足市場的需求,嚴重製約了我國軌道交通車輛的快速發展。市場迫切(qiē)需要開發一(yī)種(zhǒng)能替代進(jìn)口的軌(guǐ)道交通車(chē)輛車廂用大型鋁材構件的加工裝備,以滿足(zú)我國(guó)快速增長(zhǎng)的軌道交通裝(zhuāng)備製造的需求。為(wéi)此,本文開發了一種適用於軌(guǐ)道交通車輛車廂用大型鋁材(cái)構(gòu)件加工的高速、精密數控龍門五軸加工中心。

圖1 軌道交通車輛 用車廂整體(tǐ)結構(gòu) 圖 2 大型薄壁型腔結構(gòu)的鋁材構件斷麵

1、數控龍門五軸加工中心總體結構

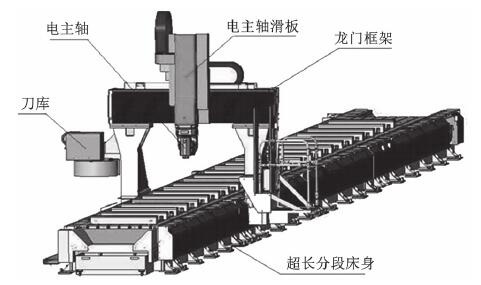

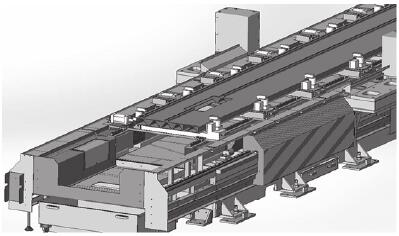

為滿足圖 1、圖 2 的大型鋁(lǚ)材構件的加工,開發(fā)的數控(kòng)龍門五軸加工中心的結構(gòu)如圖 3 所示。它主要由超長分段床身(shēn)、龍門框架、移動滑(huá)板、高(gāo)速(sù)電主軸、多功能刀庫、適用於薄壁型腔鋁材構件的自動夾緊、多點自動定位的智能夾具以及采用西門子控製器的(de)數控係統等組成。作為加(jiā)工中心的基礎平台(tái),床身左右兩側安裝有 X 向導軌和移動齒條。

X 向導軌上安裝龍門框架,龍門框架下方(fāng)的齒(chǐ)輪齒條(tiáo)機構驅動其沿 X 向前後(hòu)移動。Y 向導軌上安裝滑板工作台,Y 軸絲杠驅動下可以沿 Y 向左右移動(dòng)。滑板工作台的Z向導軌滑塊(kuài)和絲杠驅動電主軸滑板(bǎn)上下移動。電主軸具有可繞 Z 軸旋轉的 C 軸和可繞 Y 軸旋轉的 B 軸,共同(tóng)完成雙擺運動。在龍門框架的左下方有旋轉式多功能刀庫。加(jiā)工(gōng)中心工作時,電主軸按設定速度完成刀具的旋轉主(zhǔ)運動,由(yóu) X、Y、Z、B、C 這 5 個伺服軸共同驅動雙軸(zhóu)擺頭的移動和擺轉,實現五軸聯(lián)動,完成全行程範圍內空間任意角度和位置的(de)加工。

圖 3 大型鋁材構件數數(shù)控龍門加工中心結構示意

2、龍門五軸加工中心的關鍵零部件結構

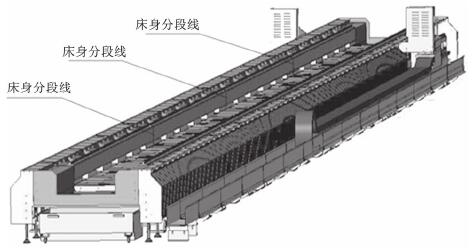

2.1 28m 超長分(fèn)段床身

圖 4 是(shì)本立(lì)項提出的 28m 超長分段床身的結構(gòu)。為(wéi)便於床身加工,它分成(chéng) 4 段節。為(wéi)了保證床身的強度、剛度和抗扭轉能(néng)力,研發的主要內容包括:分段床身的加工方法、連接方式及對(duì)接精度;如何降低對接裝配的難度,減少(shǎo)對接時間(jiān);由試驗和有限元分析,優化床身的強度、剛度和抗扭(niǔ)轉能力,在滿(mǎn)足剛性、抗扭鑽要求(qiú)的前提下(xià)進(jìn)行超長床身的輕量化設計(jì)。

(1)在實驗的(de)基礎上,采用有限元(ANSYS)軟件分析 28m 床(chuáng)身的強度、剛度和穩定(dìng)性,檢查和鑒定床身結構的合理性。

(2)研發一種分段床身對接方法(fǎ)。在(zài)床身的(de)內側和外側分別固定一套(tào)連接裝置,以分段床身的主導軌一側安裝(zhuāng)麵為定位基準、副導軌為自由浮動的床(chuáng)身定位方法,並通過激光幹涉儀、光(guāng)學準直(zhí)儀等實時確認多段床(chuáng)身的平行度和重(chóng)合度。對接後的床身平行度(dù)和重合度分別達到了(le)±0.02mm,滿足床(chuáng)身(shēn)導軌的使用要(yào)求,表明本(běn)文提出的床身對(duì)接方法裝(zhuāng)配精度高且簡(jiǎn)單可行。

圖 4 28m 超(chāo)長分段對接床身結構圖

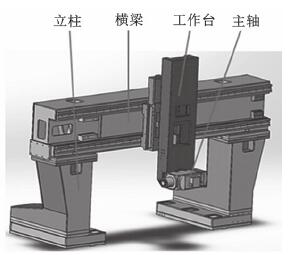

2.2 龍門框架及其附屬的滑板工作台、電主軸等整體結(jié)構

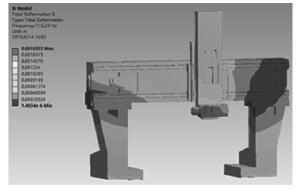

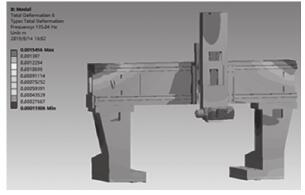

除圖 4 的加工中心分段床身之外,圖 5 的龍門加工中心整(zhěng)體結構主(zhǔ)要由龍門框架、電主(zhǔ)軸滑板工作台、高速電主軸(zhóu)以及多功(gōng)能刀庫等組成。該(gāi)加工中心整體位於(yú)如圖 4 所示的床身導(dǎo)軌之(zhī)上。由於動車車廂廂板(bǎn)等大型加工件長度大,龍門加(jiā)工中(zhōng)心工(gōng)作狀(zhuàng)態(tài)時的(de)固有(yǒu)振(zhèn)動特性等是評(píng)價其工作平穩性和提(tí)高加工精度的重要指標(biāo)。因此,對龍門加工中心整體結構進行結構設計和模態分析獲得其(qí)模(mó)態特性,是龍門加工中心整(zhěng)體結構優化設計必要的技術手段。圖 6 是建立的(de)龍門加工中心整體結構的有限元模(mó)型。有限(xiàn)元網格設定為綁定接觸,在接觸麵或接觸邊之間不存在切向的相對(duì)滑動或法向的相對分離,以使得接(jiē)觸麵上網(wǎng)格節點錯開,減少網格數量。選定龍門加工中心的雙立柱、橫梁(liáng)和電主軸等零部件的材料為結(jié)構鋼,彈性模量為200GPa,密度為 7850kg/m3,泊鬆比為 0.3。計算時,考(kǎo)慮到龍門框架(jià)及其(qí)附屬的滑板工作台、電主軸等整體結構自重產(chǎn)生的預應力,采用(yòng)帶預應力的(de)模態分析方法,即先對整個加工中心進行預應力分析,再以該預應力分析結果作(zuò)為模態分析的初始和邊界條件進行了(le)模態分析,得(dé)到了龍門(mén)加工中心整體結構的前六階模(mó)態頻率及振動特性等,圖(tú)7 和圖 8 分別是第 5 階和第 6 階模態振型[2]。將上述分析結(jié)果與電主軸(zhóu)電機頻率比較,可知電主(zhǔ)軸電機的頻率和模態(tài)分析中(zhōng)的第 6 階(jiē)模(mó)態頻率比較接近。因此,為避(bì)免高速主軸電機與龍門加工中心整體結構產生共振,有(yǒu)必要對龍門框架(jià)、滑(huá)板工作台等進行相應(yīng)的結構改進。改進(jìn)後的整體結構提高了機床移動速度和(hé)響應速度,保證了高速切削穩(wěn)定性。

圖 5 龍門加(jiā)工(gōng)中心整體結構

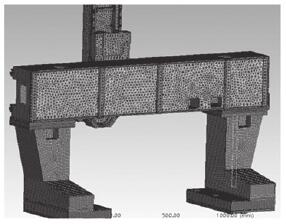

圖 6 龍門加工(gōng)中心有限元模型(xíng)

圖 7 第 5 階振型(電主軸振動)

圖 8 第 6 階振型(電主軸振動、雙立柱扭擺)

2.3 高速電主軸運轉參數

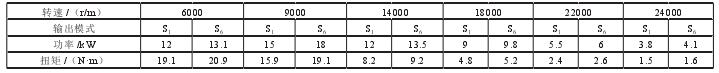

使用三坐標測(cè)量儀、粗糙度測量儀以及扭(niǔ)矩儀等檢(jiǎn)測(cè)設(shè)備,測定主軸轉速(sù)、扭矩、進給量(liàng)之間的配(pèi)合關係,並通過可行性試驗(yàn)和仿真分(fèn)析確認高速電主軸運轉參數的適配性,得出了表 1 所示的高速(sù)電主軸輸出功率、扭矩、轉速適配表,優化了(le)不同轉(zhuǎn)速下的(de)電主軸輸出關(guān)係。表(biǎo) 1 中,S1為額(é)定輸出,S6為 60% 超載輸出。

2.4 自動(dòng)夾緊、多點自動位置優化的(de)智能夾具

圖 9 是研發的適用於薄壁型腔的大型鋁材構件的自動夾緊、多點自動位置優化(huà)的智能夾具。為防止軌道交通用大型鋁材構件由於長度過長造成彎曲變形,有必要采用(yòng)多組可移動(dòng)夾具對工件進行(háng)支撐。按照工藝要求擺(bǎi)放各組夾具工作效率低,且易造成(chéng)切削刀具和工作台夾具幹涉。為此,針對不同規格的(de)大型鋁材構件,在實驗驗證的基礎上,采用 Adams 進(jìn)行仿真分析,在非加(jiā)工區域確定最優夾(jiá)緊點的位置。借助 Simulink 的框圖設(shè)計環境,對控製係統進行二次開(kāi)發,由專用軟件給出準確夾具位置,由數控(kòng)係統的X 軸驅動夾緊撥快,拖動每組夾(jiá)具移動到預定位置,實現根據圖紙工藝自動撥動夾具並優化夾(jiá)具位置的功能。

表 1 高速(sù)電(diàn)主軸輸出功率、扭矩、轉速適(shì)配表

圖 9 機床智能夾具結構圖

2.5 控製係統的軟件二次開發

原有的加工程序是由經驗豐富的工藝(yì)員依據待加工件圖紙手工編(biān)製而成。為提高數控加工中心的自動化程(chéng)度,本文在西門子控製係統基礎(chǔ)上二次開發了一種能根(gēn)據工件圖紙自動生成加工程序的軟件。針對大型鋁型材(cái)構件以銑削(xuē)、鑽削為主要加工工藝,加工圖元以孔槽、立筋(jīn)去除為主要技術特征,並且在鋁型材多個麵都有加工要求(qiú)的特點,開發了針對大型鋁型材構件(jiàn)的任意(yì)角(jiǎo)度均能(néng)實現以上工藝功能的 CAM 軟(ruǎn)件。將常(cháng)用的圖元(yuán)及(jí)圖元組模塊(kuài)化,需要時直接調用,采用填表式參數對話框,對所有切(qiē)削工藝參數及位置切削參(cān)數均采用彈出式圖表菜單(dān)形式,可直接填寫參數,直觀易懂,保障了(le)機床較高(gāo)的工作效率和加工精度。同時,通過軟(ruǎn)件功能的擴展,提高了機床的操控便利(lì)性和人際交互界麵的友好程(chéng)度。

3、結語

本文研發了一種適用於軌道交通車輛車廂用大(dà)型鋁材(cái)構(gòu)件加(jiā)工的高速、精密數控龍門五軸加工中(zhōng)心。由可行性試驗和有限元分析優化了 28m 超長分段床身結構(gòu)、由龍門(mén)框架、滑板工作台(tái)、高速電主軸、多功能刀庫等組成的門加工中心(xīn)整(zhěng)體結構,得出了電主軸輸出功率、扭矩、轉速適配(pèi)表(biǎo)對控製係統進行二次開發。通過軟件功能的擴展,實現了夾緊位置的智能定位、自動夾緊,提高了機(jī)床的高速(sù)移動速度、加工精度以及人機交互界麵的友好程度。完成的產(chǎn)品主要技術指標如下:分段床(chuáng)身總長度 28m;大型(xíng)鋁材構件加工長(zhǎng)度≥ 26m;最大加工(gōng)寬度為 1100mm;電(diàn)主軸最(zuì)高轉速為 18000r/m;最大輸(shū)出扭矩為 20.9/6000N·m;最大切削速度為 5m/min;最大快移速度為 55/30/20m/min。

來(lái)源:

周(zhōu)倩劉 新海 亓愛林 閆法義 鄭明剛 許伯彥

濟南天辰鋁(lǚ)機股份有限公司 山東建築大學 機電工程學院

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷(xiāo)量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年(nián)8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博文(wén)選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾(jǐ)種(zhǒng)辦法

- 中走絲(sī)線切割機床的發展趨(qū)勢

- 國產數控係統和數控機床(chuáng)何去何從(cóng)?

- 中國(guó)的(de)技術工人都(dōu)去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷(xiāo),害人害己!不(bú)倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點(diǎn)製(zhì)造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床(chuáng)加工(gōng)刀具補償功能

- 車床鑽孔攻螺紋加工(gōng)方法及工裝設計(jì)

- 傳統鑽(zuàn)削與螺旋銑孔加工工藝的區(qū)別