一種支(zhī)架加工工藝(yì)改進技(jì)術

2020-9-29 來源: 中國航發北京航科發動機控製係統科技(jì)有限 作者:馬(mǎ)凡,尹三鵬,溫國柱,劉明陽

摘要: 通過(guò)對(duì)支架零件立臥加工的改進(jìn)研(yán)究,對傳(chuán)統加工工藝進行優化,選用(yòng)臥式加工(gōng)中心加工軸承孔(kǒng)及(jí)安裝槽,保證了軸承孔及安裝槽的一致性;增(zēng)加工藝定位孔,采用雙圓柱銷(xiāo)定位,解決支架(jià)的(de)裝夾定位(wèi)問題。此(cǐ)方法改進可大(dà)幅縮短支架加工時(shí)間,提高零件合格率。

關鍵詞: 支架;臥式加工中心;雙(shuāng)圓柱銷;基準重合(hé)

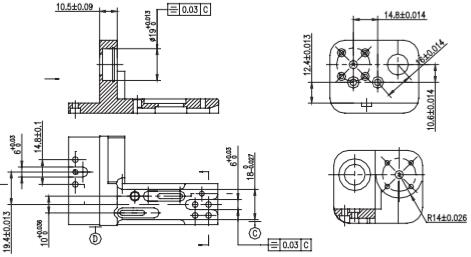

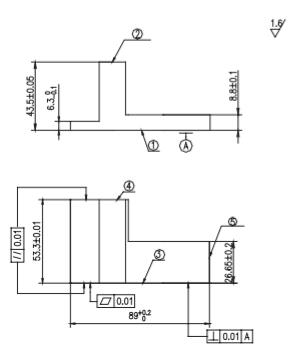

某型號導彈的重要控製部件電動安(ān)全結構(gòu)中,支架是電動機構的關鍵零件。在電動機構中,電(diàn)機通過齒輪與絲杠實現傳動,絲杠轉動帶動叉杆,通過(guò)控製叉杆的在絲杠上的運(yùn)動距離,實現(xiàn)電動機構的控製。電機、齒輪、叉杆等零件均安裝在支架上,支架的部分關鍵尺寸如圖 1 所(suǒ)示:① Φ19mm 孔(kǒng)中心與 18mm 槽中心的對稱度為 0.03mm ;② Φ19mm 孔(kǒng)中心與 6mm 安裝槽的位置尺寸 ±0.013mm。如果軸承孔與槽之間位(wèi)置度不合格,將導致齒輪傳(chuán)動卡滯、叉杆與支架運動幹涉、叉杆運(yùn)動達不到指(zhǐ)定位置,整個電動機構安裝調(diào)試難度(dù)大,不(bú)能保證電動安全結構的合(hé)格交付。

采用原工藝方案(àn),需要平磨加工支架底麵和側麵基準,由於支架結構特殊(shū),平磨加(jiā)工效率低;並且為滿足支架高位置度尺寸要求,需要高精度的(de)立臥加工(gōng)中心或五軸加工中心(xīn),對操作者的技能水平要求很高,在實際生產加工過程中,Φ19mm 孔(kǒng)中心與 18mm 槽對稱度在 0.02-0.06mm 之間,產品質(zhì)量波動大,立臥加工中心加工效率低。因(yīn)此,需要對支架的加工工藝進行改(gǎi)進,解決對稱度超差(chà),平磨及立臥加工中心效率低的問題(tí),並(bìng)降低操(cāo)作難度。

圖1 支架關(guān)鍵尺寸

1 、原工(gōng)藝方案

原工藝方案:①粗(cū)加工:立銑加工四方(fāng)後,快絲加工(gōng)支架(jià)的外形,然後對零件進行穩(wěn)定處理。②半精加工:兩道平磨工序,第(dì)一道平磨加工底麵的基(jī)準麵,第二道平磨,利用底麵定位,加(jiā)工垂直麵,厚度尺寸公差 ±0.007mm。平磨後,利用銑床加工部分非關鍵尺寸。③精加工:利用立式加工中心,加工 Φ3.5mm 和Φ2.8mm 工藝定位孔,立臥加工(gōng)中心通(tōng)過專用夾具,加工支架上端麵及 2 個側麵所有內容,再加工底(dǐ)麵槽及側麵圓弧,最後去毛刺,拋光(guāng)。

2 、存在的問題及原因分析

原工藝方案加工產品周(zhōu)期長,加工效率低,影響零件(jiàn)交付。分析(xī)原因:平磨加工難度大,加工周期長,立臥加(jiā)工中(zhōng)心加工時,為保證位置度合格,需(xū)要反複找正零件的基準麵,找正難度大,加工效率低且加工質量難以保證(zhèng)。

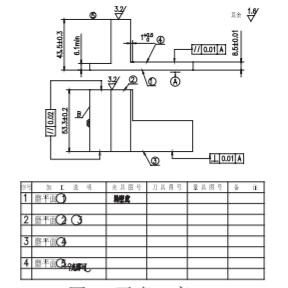

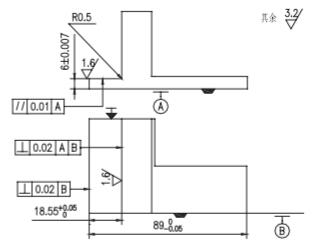

①為保證支架(jià)的定(dìng)位精度,需要安排兩道平磨工序。工序一:保證平麵 3 與基準 A 垂(chuí)直度 0.01mm,如圖 2 所示;工序二:需平磨 2 個垂直麵,且對雙基準垂直度要求(qiú)為 0.02mm,如圖 3 所示 , 這(zhè)二道平磨工序加工難度大,對加工者的(de)技能水平要求高(gāo),為保證位置尺(chǐ)寸的合格,需(xū) 100% 測量位(wèi)置度,導致二道平磨工序報廢率(lǜ)高(gāo),質量不穩定,加工效率低。

圖2 平磨工序一

②立(lì)臥加工中心加工時,為了保證高位置度要求,加工時需(xū)要保證(zhèng)基準的一致性,加工(gōng)前找(zhǎo)正基準麵 D在 0.005mm 以內,且由(yóu)於零件小,裝夾位置有(yǒu)限(xiàn),零件需要倒換一次壓緊位置,倒(dǎo)換壓緊位置前後需要找正(zhèng)基準麵。立臥加工中心在加工過程中,受溫度或其他因素影響(xiǎng),零件在批量加工過程中,需反複三坐標計量,調整立臥轉換化之間的誤差。

圖3 平磨工序二

3 、研(yán)究改進新工藝(yì)

通過研(yán)究分(fèn)析,找到(dào)了造成支架加工質量不穩定,加工效率低(dī)的主要(yào)原因有:①定位基準不重合;②平磨半精加(jiā)工質量差;③對設備精度及操作者技能水平要求高。

對此將工藝做(zuò)如下改進:

分析支架零(líng)件的特(tè)點,改變零(líng)件的(de)整體加工思路,利用設備自身的精度,使零件所(suǒ)有精尺寸和高位置度尺寸一次(cì)加(jiā)工完成。

①立臥加工中心改臥式加工中心,利用臥式加工中心一次完成所有精加工要素的加工。

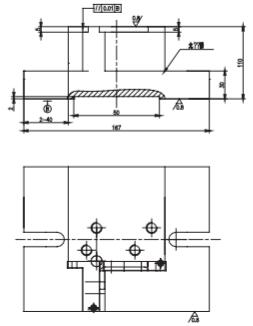

②由底麵(miàn)定位改側麵定位,利用零件(jiàn)側麵 R10mm圓角,增加(jiā) 2 個 Φ2.5mm 的(de)工藝定位孔 [1],製作(zuò)臥式加(jiā)工(gōng)中心夾具,如圖 4 所示,為增(zēng)加定位銷的強度和定位(wèi)精度,夾具定位銷使用雙圓柱銷(xiāo) [2]。

③調整平磨的加工內容,降低平磨的加工難度,如圖 5 所(suǒ)示。

改(gǎi)進後的工(gōng)藝方(fāng)案:

①粗加工:立銑加工四方後,利用(yòng)快絲加工出支架的外形,然後進(jìn)行穩定處理。②半精加工:一道平(píng)磨工序,加工(gōng)五個平麵。平磨後,銑床加(jiā)工(gōng)部分非關鍵尺(chǐ)寸。③精加工(gōng):利(lì)用立式(shì)加工中心,加工側麵兩(liǎng)個 2.5mm 工藝定位孔,臥式加工中心通(tōng)過專用夾具和工藝(yì)孔定位,加(jiā)工支架上端麵及 2 個側(cè)麵所有內容,然後立式加工中心(xīn)加(jiā)工底麵槽及側麵(miàn)圓弧,最後去毛刺,拋光。

圖4 臥(wò)式加工中(zhōng)心夾具

圖5 改進後的平磨工序

改進後,利用鉿挺(tǐng)臥式加工中心對支架進行小批量試(shì)加工,零件三坐標計量合格,且(qiě)質(zhì)量穩定。

4 、結語

通過(guò)對支架加(jiā)工工藝的(de)改進,不僅解決了長期(qī)存在的質量不穩(wěn)定,而且(qiě)大大縮短了產品的加(jiā)工周期,提高了生產效率。因此針對不同的生產條件,對產品(pǐn)進行合理(lǐ)的工藝改進是實現質量保證和產能提升的關鍵思路(lù)。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

業界視(shì)點(diǎn)

| 更多

行業數據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切(qiē)削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據(jù)

- 2024年11月(yuè) 新能源(yuán)汽車銷量情(qíng)況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年(nián)10月 分地區(qū)金屬(shǔ)切削機(jī)床(chuáng)產量數據

- 2024年10月 金屬切削機(jī)床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數(shù)據

博文選(xuǎn)萃

| 更多

- 機械加工過(guò)程圖示

- 判斷一台加工中心(xīn)精度的幾種(zhǒng)辦(bàn)法

- 中走(zǒu)絲線(xiàn)切(qiē)割機床的發展趨勢

- 國產數控係統(tǒng)和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板(bǎn)做(zuò)了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代(dài),少談點智造,多談點(diǎn)製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床(chuáng)

- 一(yī)文搞(gǎo)懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統(tǒng)鑽削(xuē)與螺旋銑孔加工工藝的(de)區別